Auf dem Markt herrscht kein Mangel an Lösungen, aber die Eintrittsbarrieren, insbesondere die Komplexität und die Kosten der meisten Systeme, sind nach wie vor beträchtlich. Angesichts des hohen Integrations- und Programmieraufwands, der erforderlich ist, überrascht es nicht, dass die meisten in der Praxis eingesetzten Bin-Picking-Systeme bei großen, hoch entwickelten Herstellern wie z. B. Automobil-OEMs zu finden sind. Die Akzeptanz bei den KMUs ist viel geringer. Jedoch findet sich die überwiegende Mehrheit der Behälter- und Verarbeitungsanlagen innerhalb der KMUs. Hier scheint der größte Anwendungsbereich für das automatische Bin-Picking zu liegen.

Jedoch muss für jedes Unternehmen, das eine kontinuierliche Verarbeitung benötigt, eine Lösung für die konsequente Beschickung von Verarbeitungsanlagen mit Komponenten gefunden werden. Das Zurückgreifen auf menschliche Arbeitskräfte ist nicht immer eine Option. Die Arbeit ist langweilig, unbefriedigend und wiederholt sich ständig. Das bedeutet, dass es selbst in Gegenden oder Zeiten mit höherer Arbeitslosigkeit eine große Herausforderung ist, Personen zu finden, die bereit sind, diese Arbeit zu leisten. Gleichzeitig können die physischen Auswirkungen des Bückens in Behälter zur Entnahme von Komponenten zu Gesundheits- und Sicherheitsproblemen sowohl für die Arbeiter als auch für ihre Arbeitgeber führen. Des Weiteren neigen menschliche Arbeitskräfte zu Ermüdung oder Ablenkung, was zu inkonsistenter Platzierung der Komponenten mit den damit verbundenen Problemen im weiteren Verlauf oder sogar zu ungeplanten Produktionsausfällen führen kann.

Herausforderungen

Theoretisch ist es für eine Person eine ziemlich einfache Aufgabe, einen Gegenstand aus einem Behälter zu nehmen und ihn an der richtigen Stelle und in der richtigen Ausrichtung, normalerweise auf ein Förderband, abzulegen. Jedoch stellt die Auswahl von Objekten in zufälligen Positionen, die sich überlappen und übereinander liegen, sowie die anschließende Ausrichtung und korrekte Platzierung der Objekte unzählige Herausforderungen für Robotersysteme dar.

Der Roboter muss in der Lage sein, Teile in zahlreichen Positionen zu sammeln und bis in die tiefsten Ecken des Behälters zu greifen, wobei Kollisionen mit dem Behälter, anderen Teilen oder der Arbeitszelle selbst vermieden werden müssen. Dies stellt eine große Herausforderung für die Bildverarbeitung dar. Hierzu gehören Probleme wie Okklusion, bei der einige Objekte teilweise oder vollständig durch andere, die sich auf ihnen befinden, verdeckt werden, und Beleuchtung, bei der Objekte Schatten aufeinander werfen, die sie vor der Kamera verbergen. Ein weiteres Problem stellt die Kantenerkennung dar: Bei Objekten gleicher Farbe und gleichen Materials kann es undeutlich sein, wo das eine Objekt beginnt und das andere aufhört und zu Schwierigkeiten bei der Erkennung der Umrisse jedes einzelnen Objekts führen. Diese Probleme treten sowohl bei der 2D- als auch bei der 3D-Bildverarbeitung auf, vor allem aber bei der 2D-Vision, da es fast unmöglich sein kann, einzelne Objekte zu erkennen.

Diese Anwendungen erfordern in der Regel komplexe Erfassungssysteme, detaillierte Modelle des Teils, des Behälters, des Endeffektors, der Platzierungsziele und eventueller Hindernisse sowie Algorithmen zur kollisionsfreien Bahnplanung in Echtzeit. Insgesamt ergibt sich daraus ein teures und zeitaufwändiges Systemintegrationsprojekt, das auch ein detailliertes Programmier-Know-how erfordert. Zudem können je nach Anwendung und Standort feste Kameras und zusätzliche Beleuchtung erforderlich sein.

Ein Robotikexperte muss den Sensor, den Computer, die Software und die Robotersteuerung integrieren und anschließend ein Programm schreiben, das die Position jedes Teils abruft und die Art und Weise der Beförderung zum Bestückungsziel bestimmt. Die Planung einer einzigartigen, kollisionsfreien Bahn für jedes Teil im Behälter bis zum Bestückungsziel ist äußerst kompliziert. Sie ist jedoch der wichtigste Faktor für die Zuverlässigkeit des Systems und führt bei unsachgemäßer Ausführung zu Kollisionen, zu im Behälter verbliebenen oder abgeworfenen Teilen und nicht erreichten Zielen.

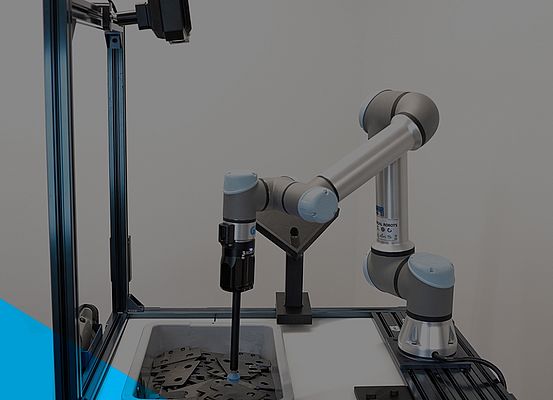

Inzwischen konnten all diese Hürden jedoch weitgehend beseitigt werden. Fortschritte bei kosteneffektiven Cobots, 3D-Bildgebung und intelligenter Bewegungssteuerungssoftware ermöglichen eine neue Generation von Bin-Picking-Lösungen, die in der Lage sind, weitaus mehr maschinelle Anwendungen von heute zu bewältigen, damit Hersteller ihre begrenzten Ressourcen auf höherwertige Aufgaben verlagern können.

Mit dieser neuen Technologie können alle Anwendungen, bei denen die Objekte nicht zerbrechlich sind und nicht jedes Mal auf die gleiche Weise gegriffen werden müssen, bewältigt werden. Dabei ist nur eine einfache Roboterkamera erforderlich. Sie funktioniert durch Vereinfachung des Erkennungsschritts. Anstatt zu versuchen, Objekte zu erkennen, wenn sie übereinander gestapelt sind, verlagert das System sie an einen Ort, an dem sie von einem Standard-2D-Vision-Sensor leichter erkannt werden können.

Der Robotergreifer greift einfach eine Anzahl der zu erfassenden Objekte. Für diese Aufgabe ist es nicht notwendig, die Objekte zu erkennen, da der Greifer einfach in den Behälter bewegt werden kann, die Objekte greift und dann auf eine ebene Oberfläche fallen lässt. Der Bildverarbeitungssensor des Roboters erkennt die einzelnen Objekte auf der Oberfläche und hebt sie dann einzeln auf. Auf diese Weise entfallen teure Abtast- und Erfassungssysteme sowie Programmieralgorithmen, sodass es für die meisten KMUs finanziell erschwinglich ist.

Jüngste Fortschritte der führenden Unternehmen im Bereich der Cobot-Anwendungen haben zur Verfügbarkeit vereinfachter Systeme geführt und ermöglichen eine schnelle Einrichtung für die Positionierung, Aufnahme, Handhabung und Platzierung von flachen und zylindrischen Teilen. Damit wird die Bin-Picking-Robotik in den finanziellen Rahmen vieler Unternehmen gebracht.

Die Frage lautet daher nicht mehr „Kann ich Bin-Picking durchführen?“, sondern eher: „Ist Bin-Picking im Moment die richtige Wahl für mich?“ Im Folgenden finden Sie 10 Fragen, die Ihnen bei der Entscheidung helfen sollen, ob Bin-Picking-Robotik die richtige Wahl für Sie ist:

1. Warum ziehe ich Bin-Picking-Robotik in Betracht?

Warum denken Sie, dass Bin-Picking eine gute Wahl sein könnte? Was hat Sie dazu veranlasst, es in Betracht zu ziehen? Trotz der neuen und einfachen Bin-Picking-Lösungen sollten Sie nur dann mit diesem Verfahren fortfahren, wenn es wirklich die beste Lösung für Ihre aktuellen Probleme ist.

2. Welche Hauptaufgaben verfolgt Bin-Picking?

Prüfen Sie, ob Bin-Picking mit Ihren Geschäftszielen übereinstimmt. Wenn Sie beispielsweise den Durchsatz erhöhen möchten, um Ihre Produktionsleistung zu steigern, kann Bin-Picking durchaus hilfreich sein. Wenn Ihre Priorität jedoch auf der Optimierung der Produktqualität liegt, kann Bin-Picking hier möglicherweise nur bedingt wirksam sein.

3. Welche meiner Anwendungen kommen für Bin-Picking infrage?

Bevor Sie Ihre Entscheidung darüber treffen, welche Anwendung zuerst eingesetzt werden soll, sollten Sie zunächst alle Prozessanwendungen ermitteln, die eventuell für Bin-Picking infrage kommen. Sie werden möglicherweise feststellen, dass mehrere Anwendungen infrage kommen. Es empfiehlt sich, für Ihren ersten Einsatz eine Anwendung auszuwählen, die relativ einfach zu integrieren ist und Ihnen schnell eine gute Rendite bringt.

Man sollte auch nicht vergessen, dass es immer Anwendungen geben wird, die für eine Automatisierung einfach zu komplex sind und auf absehbare Zeit menschliches Bedienungspersonal erfordern werden. Bin-Picking ist kein Allheilmittel für alle Prozessprobleme.

4. Wird eine akzeptable Investitionsrendite erzielt werden?

Wie bei jeder Roboteranschaffung ist die Amortisationszeit von entscheidender Bedeutung; eine frühzeitige Anfrage bedeutet größere Klarheit über die finanziellen Auswirkungen für Ihr Unternehmen.

5. Welche Roboter unterstützen Bin-Picking aus dem Karton?

Obwohl der Einsatz von Bin-Picking in letzter Zeit deutlich vereinfacht wurde, handelt es sich für einige Robotermarken immer noch um eine komplexe Anwendung. Vergewissern Sie sich also, dass der von Ihnen gewählte Roboter Ihnen das Leben so einfach wie möglich macht.

6. Was ist der beste Zeitpunkt für den Einsatz Ihres Bin-Picking-Roboters?

Sie sollten selbst ermitteln, ob der jetzige Zeitpunkt für den Einsatz Ihres Bin-Picking-Roboters tatsächlich der Beste ist. Wenn das nicht der Fall ist, sollten Sie entscheiden, wann es besser wäre.

7. Ist Bin-Picking für Ihre Anwendung unbedingt erforderlich?

Da Bin-Picking heute viel einfacher zu verwenden ist als früher, könnten einige Leute in Betracht ziehen, es dort einzusetzen, wo es nicht zwingend notwendig ist. Es gibt unter Umständen mehrere Möglichkeiten, die meisten Anwendungen ohne Roboter bereitzustellen. Wenn es also einen einfacheren Weg gibt, das gleiche Ergebnis zu erzielen, sollten Sie dies ernsthaft in Erwägung ziehen.

8. Welche Personen in Ihrem Team können einen Bin-Picking-Roboter einrichten?

Da die Handhabung von Robotern einfacher geworden ist, ist es für Mitarbeiter Ihres Teams, die zuvor vielleicht nicht über die richtigen Fähigkeiten verfügten, jetzt möglich, eine Roboteranwendung zu verwenden. Dies ist jetzt auch bei Bin-Picking der Fall. Bestimmen Sie, welche Mitarbeiter in Ihrem Team die Verantwortung für den Einsatz des Roboters übernehmen werden.

9. Haben Sie ein Support-Netzwerk für den Robotereinsatz?

Von Vorteil ist es natürlich, ein Support-Netzwerk von Partnern und Kollegen zu haben, die Erfahrung mit der Robotik haben.

10. Wie fängt man am besten an?

Sobald Sie festgestellt haben, dass Bin-Picking-Robotik die richtige Lösung für Ihr Unternehmen ist, werden Sie sich einen möglichst einfachen Einstieg wünschen. Wenden Sie sich an einen unabhängigen Experten für Roboteranwendungen, um Ihre Anforderung zu besprechen.