Ein neues Steuerungskonzept und drahtlose Ethernet-Kommunikation ersparen einer renommierten Verzinkerei die regelmäßige Wartung von Schleifleiterschienen und alterungsbedingte Ausfälle von Steuerungskomponenten bei höheren Temperaturen. Mit der wieder gewonnenen Verfügbarkeit steigen auch die Ausbringung und die Lieferfähigkeit.

Andauernd hohe Temperaturen und Salzsäuredämpfe aus den Beizbädern setzen elektr(on)ischen Komponenten beim Feuerverzinken erheblich zu. So auch an der Rundlaufbahn für den Teiletransport bei der Feuerverzinkerei Einhäupl im sächsischen Mühlau bei Chemnitz. Auf dieser Bahn werden rund 16 Meter lange, mit den zu verzinkenden Teilen bestückte Traversen über jeweils zwei Katzen durch den Verzinkungsprozess transportiert, größtenteils automatisch, teils auch händisch gesteuert. Die Kommunikation zwischen der am Boden installierten Hauptsteuerung und den mitfahrenden Katzsteuerungen lief bisher über Profibus-Schleifleiter. Diese mussten etwa alle zwei Wochen aufwändig gereinigt werden, weil sie durch Salzsäuredämpfe korrodiert und durch Kohleabrieb verschmutzt waren. Zudem fielen die 15 Jahre lang unter erhöhten Temperaturen betriebenen Katzsteuerungen an heißen Sommertagen fast regelmäßig aus. Teilweise war nur noch die Hälfte der 10 Katzen betriebsbereit und die Lieferfähigkeit bei hoher Auslastung nicht mehr gewährleistet.

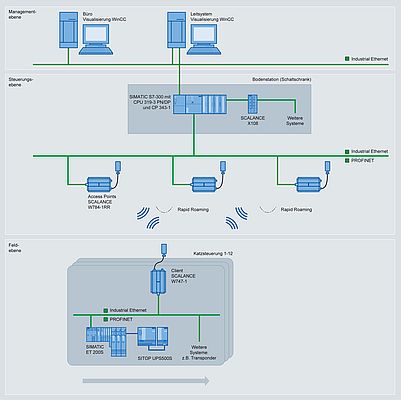

Mit der Lösung dieser Probleme hat der Verzinker seinen langjährigen Automatisierer und Systemintegrator, die Dr. Ecklebe GmbH aus Wernigerode, beauftragt. Der Siemens Solution Partner Automation hat ein von Grund auf neues Automatisierungskonzept entwickelt und in kürzester Zeit umgesetzt. Entscheidende Unterschiede: Es gibt nur noch eine zentrale Steuerung Simatic S7-300 (mit Profinet-fähiger CPU 319‑3 PN/DP) für den gesamten Ablauf und nur noch dezentrale Peripheriebaugruppen Simatic ET200S in erhöht temperaturfester "Siplus"-Ausführung (bis +70°C) an den Katzen. Die Kommunikation dazwischen ist drahtlos realisiert, über bewährte Industrial Wireless LAN-Komponenten (IWLAN) aus dem Scalance W-Spektrum von Siemens. Im Hauptschaltschrank sorgen Switches der Scalance X-Reihe für zuverlässige Netzwerkverbindungen.

IWLAN führt Rundlaufbahn

Die drahtlose Industrial-Ethernet-Kommunikation stützt sich auf drei in Schaltkästen über den Prozessanlagen installierte IWLAN Access Points Scalance W784‑1RR (Rapid Roaming). Diese sind über Profinetkabel mit der zentralen Steuerung am Boden verbunden und decken mit ihren omnidirektional abstrahlenden Antennen (5 GHz) den gesamten Arbeitsbereich ab. Das wurde im Vorfeld ausführlich getestet und hat auch Geschäftsführer Franz-Josef Einhäupl überzeugt, der anfangs noch skeptisch war.

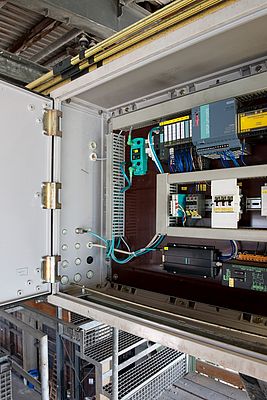

Gegenstücke in den beibehaltenen, jedoch steuerungsseitig komplett neu aufgebauten Schaltkästen über den Katzen sind ebenfalls Rapid-Roaming-fähige IWLAN Client Module Scalance W747‑1. Darüber werden sämtliche Steuerbefehle (Verfahren, Drehen, Heben, Senken, Wägen, Seillänge messen, ...) zur dezentralen Peripherie übertragen. Die Rapid-Roaming-Funktionalität der WLAN-Komponenten basiert auf der von Siemens weiterentwickelten industrial Point Coordination Function (iPCF). Diese ermöglicht deterministische Übertragung und schnelle Übergabe der Clients zwischen Access Points, hier in unter 10 Millisekunden. Das ist wichtig, weil die Katzen teils automatisch über Transponder positioniert und erkannt, teils über Steuerflaschen von Hand verfahren werden. Im ersten Fall ist exaktes Anhalten der Fahr- und Hubwerke gefordert, im zweiten wird eine unmittelbare Reaktion auf Bedienabläufe erwartet. So lässt sich bei Verfahrgeschwindigkeiten um 15 m/min eine Positioniergenauigkeit der Traversen von ±3 Zentimetern erreichen.

"Die drahtlose WLAN-Kommunikation ist eindeutig zuverlässiger und schneller als die über Schleifleiter, sie erspart uns die bislang unabdingbaren Wartungsarbeiten und damit verbundene Produktionsunterbrechungen", bestätigt Einhäupls Elektromeister Thomas Götz. Darüber hinaus halten sogenannte C‑Plugs (Wechselmedium) in allen WLAN-Komponenten eventuelle Ausfallzeiten kurz. Darauf wird die jeweils aktuelle Konfiguration gespeichert und kann somit schnell auf ein Austauschgerät übertragen werden. Auch ein Austausch von Steuerungskomponenten im Feld wird deutlich vereinfacht, da nichts mehr programmiert werden muss (wobei die Wahrscheinlichkeit aufgrund der höheren Temperaturfestigkeit deutlich gesunken ist).

Modulares Programm

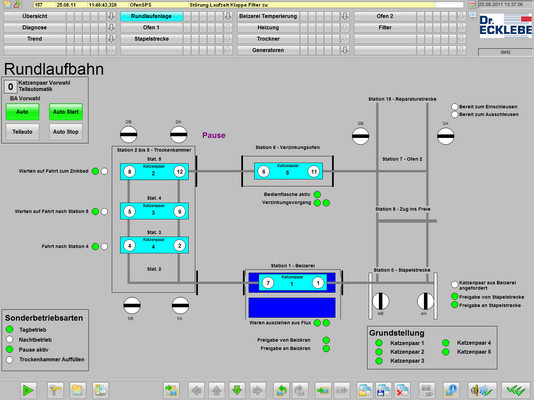

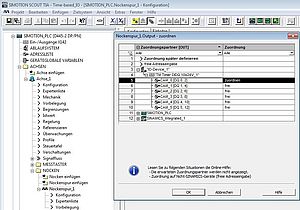

Komplett neu aufgebaut haben die Programmierer von Dr. Ecklebe die Steuerungssoftware. Statt verteilter Intelligenz wie bei der ursprünglichen Lösung gibt es jetzt ein zentrales Programm mit modularer Funktionalität für die rund 40 Positionen im gesamten Ablauf. So zum Beispiel für das Erfassen von Katzposition, Gewicht und Seillänge zur Überprüfung der korrekten Aufnahme einer Teiletraverse. Diese Funktionalitäten werden der jeweiligen Katze jeweils an Ort und Stelle zugewiesen und ausgeführt. Die Abfolge wurde in Form von Schrittketten mit S7-Graph definiert, die Verwaltung der gesamten Daten und deren Rangierung mit Structured Control Language (SCL) umgesetzt.

Kompletter Umbau in fünf Tagen

Weil viele Dinge schon im Vorfeld vorbereitet werden konnten, dauerte der eigentliche Umbau (Anlagenstillstand) nur noch fünf Tage. Im Rahmen des Modernisierungsprojekts wurde auch das Visualisierungssystem Simatic WinCC auf die aktuelle Version 7 umgestellt und die Datenhaltung komplett erneuert. Außerdem hat der Systemintegrator die Anbindung der beibehaltenen Altsteuerungen (unter anderem an den Öfen) von Profibus FMS auf zeitgemäße Ethernet-Kommunikation umgestellt. So kann die gesamte Anlage auch von zentraler Stelle oder aus der Ferne visualisiert, diagnostiziert und gewartet werden. Die modernisierte Rundlaufbahn ist seit Ostern 2010 ohne jegliche Störungen an der Automatisierungstechnik in Betrieb.