Mit Hilfe einer Automatischen Wagen-Transportanlage sorgt das Universitätsklinikum Düsseldorf auf seinem rund 400.000 Quadratmeter großen Klinikgelände für eine effizente Intralogistik. Um den Materialaustausch zwischen den 29 Kliniken und verschiedenen Funktionsbereichen wie Apotheke, Küche oder Lager zu bewerkstelligen, verwendet man Edelstahl-Rollcontainer, die in den Katakomben des Klinikums an einer Einschienen-Hängebahn transportiert werden – pro Jahr mehr als 750.000 Mal. Für die nötige Transparenz sorgt dabei das RFID-System BL ident von Turck.

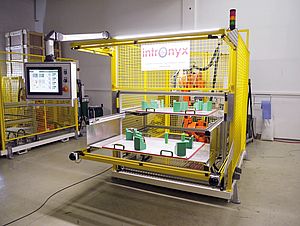

Als eines der wichtigsten medizinischen Zentren der Region versorgt das Universitätsklinikum Düsseldorf (UKD) jährlich rund 42.000 Patienten stationär, weitere 300.000 Behandlungen führen die Mediziner ambulant durch. Um alle 29 Kliniken auf dem 400.000 Quadratmeter großen Gelände kontinuierlich mit den erforderlichen Materialien versorgen zu können, betreibt das UKD eine Automatische Wagen-Transportanlage (AWT). Das System besteht aus 1.100 Edelstahl-Containern, die von den Mitarbeitern auf den Stationen klassisch auf Rollen bewegt werden. Innerhalb der AWT-Anlage nimmt ein Transportschlitten die Container auf und führt sie an einer Einschienen-Hängebahn vollautomatisiert zum Ziel.

Sechs unterschiedliche Containertypen, deren Innenraum jeweils für bestimmte Transportaufgaben ausgebaut ist, sind in der Anlage unterwegs. Sie transportieren Speisen, Wäsche, Medikamente, Instrumente oder Müll von den Dienstleistungsbetrieben wie Küche, Wäscherei, Apotheke, Zentrallager oder Zentralsterilisation zu den Stationen und zurück. An einer zentralen Schleuse bringen spezialisierte Mitarbeiter die Container in das System ein. Dabei ordnen sie jedem Container über ein Bedienpanel sein spezifisches Fahrziel und auch das Ziel für den Rücklauf zu – schließlich sollte ein Wäschecontainer nicht zur Apotheke zurückfahren, sondern zur Wäscherei.

„Um einen fehlerfreien Betrieb unserer AWT-Anlage zu gewährleisten, ist das einfache Handling auf den Stationen besonders wichtig. Die Mitarbeiter dort müssen die Container lediglich in die Schleuse schieben und sich nicht um die Adressierung kümmern“, sagt Uwe Scherring, Leiter des Sachgebiets Fördertechnik am UKD. „Von daher haben wir jeden Container inzwischen mit einem RFID-Datenträger ausgestattet, der sowohl die individuelle Containernummer als auch den Containertyp enthält.“

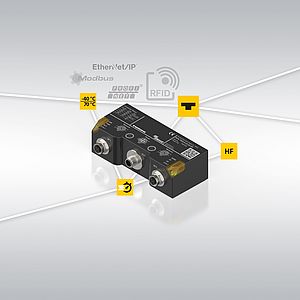

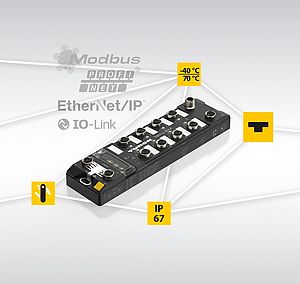

Sobald ein Container auf der Station wieder in die Anlage eingeschleust wird, liest das Turck-RFID-System dessen ID-Nummer und Typ ein. Dazu ist an jeder Schleuse ein Schreiblesekopf installiert, ebenso wie vor jedem der insgesamt 39 Containeraufzüge. Die Daten gelangen über eine spezielle RFID-I/O-Scheibe an das Gateway des modularen I/O-Systems BL20, das wiederum die eingelesenen Informationen per Profibus an das übergeordnete Leitsystem weitergibt. Neben den RFID-Stationen an den Schleusen, die die regulären Transportvorgänge erfassen, befindet sich vor der Werkstatt ein Handscanner, mit dem jeder Container individuell eingelesen werden kann, um zum Beispiel eine Reparatur zu dokumentieren.

Absolute Transparenz

Im Gegensatz zu der einfachen binären Kodierung, die am UKD vor der Erneuerung der AWT-Steuerung verwendet wurde, bietet die RFID-Technologie absolute Transparenz. Vor dem Umbau auf RFID konnte lediglich der Containertyp identifiziert werden, der mittels induktiver Sensoren über Metalltargets in der Stoßleiste erfasst wurde. „Im neuen Leitsystem haben wir jetzt alle relevanten Informationen, um die Container zu verfolgen. Wir wissen, wo sie sich befinden, wie lang sie auf einer Station verweilen, aber auch, wann sie gewaschen werden müssen, denn nicht jeder Container benötigt nach jedem Umlauf eine Reinigung. Das schafft eine nie gekannte Transparenz, die es uns ermöglicht, das System höchst effizient zu betreiben und die Daten vielfältig zu nutzen“, freut sich Scherring.

Da sich die Transportwege und -zeiten jetzt lückenlos dokumentieren lassen, nutzt man die RFID-Daten im UKD nun auch für weitergehende Aufgaben: So verlangt etwa das europäische Lebensmittelrecht im Rahmen der HACCP (Hazard Analysis Critical Control Points) eine Dokumentation der Herstellungs- und Transportvorgänge bei Lebensmitteln. Innerhalb von maximal 20 Minuten müssen die Speisen mit einer bestimmten Mindesttemperatur auf der Station sein. Die erfassten Daten tragen aber auch direkt zu Einsparungen bei, etwa beim Sterilgutversand. „Aufgrund der RFID-Daten können wir zum Beispiel die Umlaufgeschindigkeit der Sterilversandcontainer erhöhen. Und je höher die Geschwindigkeit, desto weniger OP-Siebe werden benötigt“, sagt Scherring, der die Entscheidung für RFID nicht bereut hat.

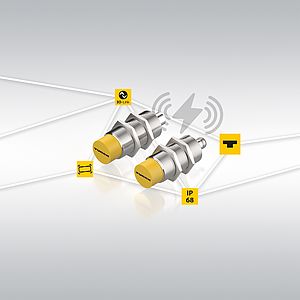

Zu Beginn der Projektierungsphase stand auch die Überlegung im Raum, die Identifikation mittels Barcode zu realisieren. Von dieser Idee ist man aber schnell abgerückt, vor allem im Hinblick auf die enormen Belastungen bei der Reinigung in der Containerwaschanlage. Das Fünfkammersystem wäscht die Behälter zunächst mit 45 °C vor, um dann bei 70 °C eine Hauptwäsche mit alkalischem Reiniger und bei 80 °C eine Spülung durchzuführen. Zum Schluss folgen zwei Kammern, in denen 100 °C heiße Luft die Trocknung übernimmt. Während ein Barcode diese Tortur nicht sehr oft überstehen dürfte, zeigen sich die RFID-Datenträger von Turck absolut immun gegen die Behandlung.

Was nicht passt, wird passend gemacht

Die Datenträger waren in der ersten Projektphase die größte Herausforderung, denn bei mehr als 1.100 Containern, die mit den neuen Tags ausgerüstet werden mussten, zählt jede Montageminute, die eingespart werden kann. „Aufwändige Umbaumaßnahmen zum Anbringen der Tags wären für uns ein KO-Kriterium gewesen“, erklärt Projektleiter Scherring. Bei der großen Menge an Containern musste also eine Lösung her, die eine möglichst einfache Umrüstung erlaubt. Obwohl Turck bereits eine Vielzahl applikationsoptimierter Datenträger im Programm hatte, war die ideale Lösung seinerzeit nicht dabei: Entweder hätte man einen RFID-Tag, der dann allerdings nicht geschützt gewesen wäre, auf die umlaufende Kunststoffschutzleiste aufschrauben müssen oder man hätte einen Aufnameschlitz in die Leiste fräsen müssen, was wiederum zu aufwändig gewesen wäre.

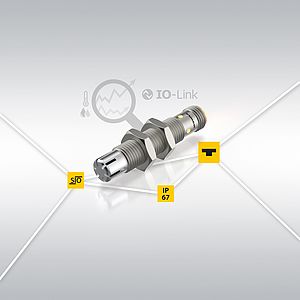

In enger Zusammenarbeit mit dem Mönchengladbacher Unternehmen Elektro Löb, das in diesem Projekt als Systemintegrator für die Detailplanung und Realisierung der AWT-Steuerung verantwortlich war, entstand die Idee, eines der im alten System vorhandenen Metalltargets herauszuschrauben und in dieses Gewinde den Datenträger einzudrehen. Nachdem Turck-Entwickler die Idee geprüft und eine Möglichkeit gefunden hatten, die Datenträger-Elektronik in ein passendes Gewindegehäuse zu integrieren und das Ganze zu vergießen, stand im letzten Jahr eine effiziente Lösung zur Verfügung.

„Turck hat uns und unseren Systemintegrator Elekto Löb mit seiner RFID-Lösung sofort überzeugt, sowohl hinsichtlich der Kompatibilität und Verfügbarkeit der Komponenten als auch durch die Flexibilität bei der Entwicklung eines Datenträgers, der optimal auf unsere Verhältnisse zugeschnitten war“, so Scherring. „Das Unternehmen hat sehr viel Energie in das Projekt gesteckt und konnte am Ende eine fertige Lösung präsentieren. Bei anderen Anbietern gab es diese Flexibilität ebenso wenig wie eine ausreichende Kompatibilität zu unserem bestehenden System.“

Ergänzung um UHF-Komponenten

Nachdem Elektro Löb die neue, RFID-gestützte Anlagensteuerung detailliert geplant, programmiert und installiert hatte, begann das Unternehmen Mitte 2009 mit der Inbetriebnahme. Wenige Monate später war die gesamte AWT-Anlage auf RFID-Tags umgestellt. Probleme oder Ausfälle gab es bislang nicht. Trotzdem gilt es, noch eine abschließende Herausforderung zu meistern: Rund 20 Prozent der Transporte gehen derzeit noch an Altkliniken, die nicht unmittelbar an die AWT-Anlage angeschlossen sind. Die entsprechenden Container werden an einer Rampe abgeholt und mit Niederflurwagen zu den Kliniken gefahren. Um wirklich alle Bewegungen im System zu haben, müssen auch diese Container erfasst werden.

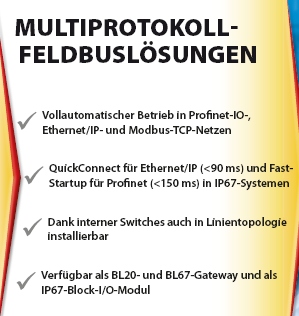

Während im AWT-System alle Bewegungen geführt sind und von daher in einem definierten Abstand am Schreiblesekopf vorbeiführen, gibt es an der Rampe und den Übergabestellen der Altkliniken unterschiedlich hohe Leseabstände, die bis zu 1,50 Meter betragen können. Mit der bislang eingesetzten HF-Technologie lassen sich solche Reichweiten nicht abdecken, so dass an diesen Stellen die UHF-Technologie zum Einsatz kommen muss. Hier zeigt sich ein weiterer Vorteil von Turcks BL ident-System, denn HF- und UHF-Komponenten können parallel betrieben werden. So reicht es also aus, die betroffenen Container mit einem UHF-Datenträger auszurüsten und an den Übergabestellen einen UHF-Reader zu installieren. Da die höhere Reichweite der UHF-Technik aufgrund der hohen Frequenz aber auch mit einer höheren Störempfindlichkeit einhergeht, gilt es nun, die optimale Position für Datenträger und Reader zu finden. Gemeinsam arbeiten Uwe Scherring, Elektro Löb und und Turck derzeit daran, auch diese Herausforderung zu meistern.

Autor: Willibald Tschlatscher ist Vertriebsspezialist bei Turck in Mülheim

Einblick in die „Speise-Röhre“

Ein RFID-System sorgt in der automatischen Wagen-Transportanlage des Universitätsklinikums Düsseldorf für Transparenz

- von Hans Turck GmbH & Co. KG

- Oktober 20, 2010

- 13847 views