Wer hätte vor 10 Jahren geglaubt, dass in der Montagetechnik eines Tages die bewährte Pneumatik mehr und mehr an Bedeutung verliert und durch elektrische Antriebe ersetzt wird? Aber nicht jeder Ersatz von pneumatischen Modulen führt automatisch zu einer Energieeinsparung.

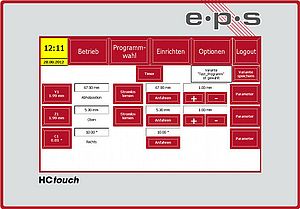

Die Firma e.p.s, Hersteller von elektrischen und pneumatischen Handlingsystemen, beschreibt im folgenden Artikel Ergebnisse von im eigenen Haus durchgeführten Untersuchungen zum Thema Energieeffizienz von elektrischen und pneumatischen Handlingsystemen. Das Ziel des Artikels ist es, an einfachen Beispielen Anhaltspunkte für die richtige Wahl der Antriebstechnik zu geben.

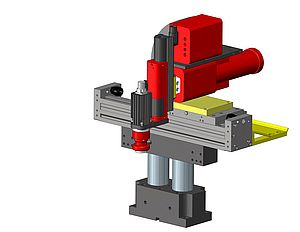

Erstes Beispiel ist ein typischer Montagezyklus mit Wegen von horizontal 200 mm und vertikal 50 mm Hub bei einer Nutzlast von 0,5 Kg. Für diese Aufgabe werden vom einfachen, zweiachsigen Handling bis zum sechsachsigen Roboter viele Lösungen angeboten. Wir vergleichen hier ein einfaches pneumatisches Handling mit einem einfachen elektrischen Handling von Firma e.p.s. Eine dritte Kennlinie zeigt zudem den Unterschied zu einer am Markt sehr verbreiteten Bauweise mit Zylinderdurchmesser 32mm in der Horizontalachse.

Betrachtet werden in der Montagetechnik gängige Zykluszeiten zwischen 0,5 und 10 Sekunden. Im Bereich oberhalb von 8 Sekunden Zykluszeit sind für die pneumatischen Systeme sogar leichte Vorteile erkennbar, welche jedoch auch schon bei geringer Leckage sehr schnell wieder vernichtet werden. Bis 5 Sekunden Zykluszeit ist noch kein wesentlicher Unterschied zwischen den Systemen erkennbar. Je kürzer die Zykluszeiten werden, desto interessanter wird die Energieeinsparung durch den Einsatz von elektrischen Systemen. Schon bei 3,5 Sekunden liegt das EDP standard beim doppelten Energieverbrauch. Bei einer Zykluszeit von ca. 1,4 Sekunden wird die Differenz der Anschaffungskosten von ca. 1600€ rein durch die Einsparung von Energiekosten in einem Zeitraum von ca. 3 Jahren amortisiert. Bei Zykluszeiten von 1 Sekunde sind die Mehrkosten in der Anschaffung über die Energiekosten bereits nach zwei Jahren eingespart. Unterhalb von einer Sekunde gehen auch dem pneumatischen Handling von Firma e.p.s die Luft aus. Bei gängigen pneumatischen Systemen mit Zylinderdurchmesser 32mm und Hydraulikstoßdämpfern zum Abbremsen der Module in den Endlagen, liegt diese Grenze bereits bei 2 Sekunden. Einen weiteren, sehr bedeutenden, aber nur schwer quantifizierbaren Aspekt, bilden Verluste durch Leckage in pneumatischen Systemen, welche hier nicht berücksichtigt wurden.

Können Energiekosten über die Programmierung beeinflusst werden?

An verschiedenen Hochschulen werden Studien über energieeffiziente Bahnkurven und Fahrprofile von Antriebssystemen durchgeführt. Bei e.p.s wurden hierzu bei Untersuchungen zur Zykluszeitoptimierung interessante Feststellungen gemacht.

Entgegen den bekannten Grundsätzen beim Autofahren, langsam = energiesparend, gelten aufgrund des bei Handlingsystemen nicht relevanten Luftwiederstandes andere Gesetze. Grundsätzlich benötigen langsame Bewegungen aufgrund der ständigen Geschwindigkeitsregelung mehr Energie als schnelle Bewegungen. Am effizientesten, sowohl für die Zykluszeit wie auch für den Energieverbrauch, ist ein konstantes Beschleunigen und Bremsen auf der ganzen Fahrstrecke einer Bewegung.

Schneller kann sogar sparsamer sein

In einem Beispiel wird von e.p.s ein pragmatischer Ansatz gewählt. Bei einem Fahrprofil werden die Bewegungen der Einzelachsen mit konstanter Beschleunigung und Verzögerung gefahren. Gleichzeitig wird durch eine sehr einfach programmierbare, voreilende Rückmeldung an den Punkten Px jeweils die Bewegung der nächsten Achse gestartet. Durch die Rückspeisung der Energie in den Zwischenkreis der Regler wird die Bremsenergie der einen Achse beim Verschleifen der Bewegung gleichzeitig zum Beschleunigen der nächten Achse genutzt. Dieser Vorgang wiederholt sich je Zyklus viermal. In Versuchen wurde durch diese Methode 3% der Energie und 14% der Zykluszeit eingespart. Gegen diesen einfachen und pragmatischen Ansatz können auch die kompliziertesten Bahnkurvenberechnungen keine Vorteile bieten, da die Antriebe für das Einhalten der, für die Bahnkurven erforderlichen Geschwindigkeiten ständig Energie zum Nachregeln benötigen.

In Bezug auf die Optimierung von Handlingbewegungen und insbesondere der Zykluszeit bringt diese sehr einfache Methode einen großen Nutzen. In Bezug auf den Energieverbrauch ist sie, bedingt durch die geringe bewegte Masse, wohl eher unbedeutend.

Wichtig ist in der Montagetechnik das Greifen der Bauteile

Ein pneumatischer Greifer benötigt Energie zum Schließen und zum Öffnen. Durch die geringen Hübe ist die Energieaufnahme dafür jedoch sehr gering. Zudem besitzt Pneumatik bekanntlich eine sehr hohe Energiedichte, weshalb pneumatische Greifer, bei gleicher Greifkraft, meist um Faktoren leichter sind als elektrische Greifer. Dies führt wiederum zu kleineren Bewegungsmodulen (X,Y,Z) und dadurch zu einem geringeren Energieverbrauch beim Einsatz pneumatischer Greifer.

Elektrische Servogreifer benötigen Energie zum Halten von Teilen. Teilweise wird der Energieverbrauch und vor allem die damit verbundene Erwärmung der Greifer durch Stromabsenkung beim Halten der Teile reduziert. Dennoch ist eine ständige Stromzufuhr erforderlich. Elektrische Servogreifer machen in Bezug auf den Energieverbrauch sicher keinen Sinn. Dennoch finden sie durch Ihre positiven Eigenschaften wie Flexibilität und Steigerung der Prozesssicherheit immer breitere Einsatzfelder.

Elektrisch schaltende Greifer sind teilweise mit Magnethaltekraft in den Endlagen verfügbar. Die verfügbaren Greifkräfte sind zwar noch sehr bescheiden, entwickeln sich aber mit einem positiven Trend zu brauchbaren Werten. Elektrisch schaltende Greifer machen durch das höhere Gewicht aber nur dann Sinn, wenn dadurch die Pneumatik komplett aus einer Anlage verschwindet. Die hohe Energiedichte der Pneumatik hat bei kleinen kraftvollen Bewegungen eben durchaus noch Ihre Bedeutung.

Zusammenfassung

Der Trend weg von pneumatischen hin zu elektrischen Systemen geht ungebrochen weiter, obwohl eine schnelle Amortisation rein über die Energiekosten nur in der Minderzahl der Anwendungen gelingt. Wichtige Faktoren wie Flexibilität, sichere Prozesse mit Überwachung, Wiederverwendbarkeit, hohe Dynamik, geringer Geräuschpegel, keine Hydraulikstoßdämpfer, wesentlich geringere Wartungs- und Instandhaltungskosten, eine hohe Verfügbarkeit und eine hohe Lebensdauer führen neben der Energieeinsparung, über den Produktlebenszyklus betrachtet, zu einem deutlich wirtschaftlicheren Einsatz elektrischer Systeme bei geringfügig höheren Investitionskosten.

Energieeffiziente Handlingsysteme elektrisch oder pneumatisch?

- von e.p.s. elektropneumatische Systeme GmbH

- September 20, 2010

- 21325 views