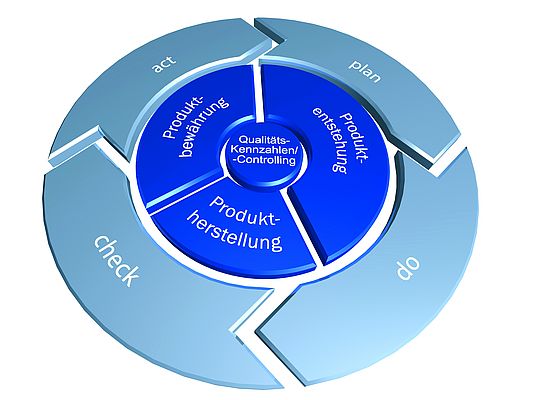

Zu viele Schnittstellen zwischen den zur Qualitätssicherung eingesetzten Hard- und Softwaresystemen sowie Lücken im Qualitätsmanagement gehören zu den Fehlerquellen industrieller Prozesse. Qualitätsentscheidend ist eine sorgfältige Qualitätsplanung sowohl der Produktentwicklung als auch der Produktion. Hier spielt die Wahl der richtigen Software- und Automatisierungssysteme eine große Rolle, um ein effizientes Zusammenwirken zu ermöglichen. Zukünftig soll die Integration auf einer einheitlichen Datenplattform durchgängige Datenströme erlauben. Das führt zur Digital Enterprise Platform, die Voraussetzung zur Integration von virtueller und realer Welt ist.

Wer die aktuellen Zukunfts-Szenarien verfolgt, in denen Bauteile, Baugruppen, Produktions- und Montageanlagen miteinander kommunizieren sollen, dem stellt sich unter anderem die Frage: Wer definiert und überwacht die Qualität? Eine Herausforderung zukünftiger Fabriken wird das durchgängige Qualitätsmanagement über alle Produktentwicklungs- und Produktionsprozesse sein. Damit die Kommunikation relevanter Daten, von der Qualitätsplanung bis zur Mängelrückverfolgung, überhaupt gelingen kann, müssen Definitionen wie Datenformate stimmen. Diese Durchgängigkeit verfolgt Siemens schon heute mit Softwarelösungen für drei Dimensionen des Qualitätsmanagements: der strategischen Sicht des Managements, der Definition von Qualität in Produktentwicklung und Fabrikplanung sowie der Qualitätsüberwachung in der Produktion.

Aus der Sicht des Qualitätsbeauftragten müssen bezüglich der Organisation unternehmensweite Strategien durchgesetzt werden - von der Definition der Qualitätsziele bis zur Lieferantenüberwachung. Dazu bieten sich die MES- und ERP-verzahnten Lösungen der kürzlich von Siemens übernommen IBS AG an. Aus dem Blickwinkel der Produktentwicklung und Fabrikplanung müssen technische Qualitätskriterien und die Voraussetzungen für ihre Durchsetzung geschaffen werden. Mit Tecnomatix-Lösungen zur digitalen Fabrikplanung und Teamcenter aus dem Portfolio der Siemens-PLM-Software gelingt eine enge Verzahnung von Produktentwicklung, Produktionsengineering, Qualitätsplanung und -optimierung. Auf der Fertigungsebene sorgt schließlich das MES-Portfolio Simatic IT für die möglichst reibungslose Umsetzung von Prozessen und technischen Vorgaben. Dank Totally Integrated Automation (TIA), der offenen und durchgängigen Systemarchitektur von Siemens, lassen sich Automatisierungssysteme zur Qualitätsdatenerfassung und deren Kommunikation an übergeordnete Auftrags- und Produktionssteuerungssysteme erfolgreich auf der Fertigungsebene implementieren.

Optimale Qualitätsplanung in Produktentwicklung spart Kosten

Qualitätsdaten entstehen entlang der gesamten Wertschöpfungskette - doch ihren Ausgangspunkt nehmen sie während der Produktentwicklung. Hier werden Qualitätsvorgaben definiert und im CAD-System implementiert. Wird die Qualitätsplanung nicht sorgfältig durchgeführt, entstehen in den Folgeschritten unnötige Kosten. Eine Planung über alle nachfolgenden Prozessschritte verkürzt außerdem die Zeit zur Marktreife und sichert die definierte Qualität zum kalkulierten Herstellungspreis. Mit Tecnomatix Quality Management lassen sich CAD-Toleranzen einzelner Bauteile dann im Zusammenwirken überprüfen. Anhand von Variationsanalysen können einzelne Toleranzen angepasst werden, um die gewünschte Qualität bei optimalen Fertigungskosten zu erreichen: In vielen Fällen führen unnötig hohe Anforderungen an einzelne Komponenten zu unerwünschten Folgeproblemen in Montage- und Wartungsprozessen. Sind die Qualitätsanforderungen richtig definiert, werden die genauen Abmessungen nahtlos zur Grundlage von Messprogrammen für 3D-Koordinaten-Messmaschinen, die sich mit der Software erstellen und überprüfen lassen. Mit Analyse- und Reporting-Funktionen, die einen direkten Vergleich zwischen Messplänen und tatsächlich gemessenen Ergebnissen in einer 3D-Umgebung zulassen, werden jegliche Qualitätsprobleme im Produktionsverlauf gründlich analysiert, mit früheren Vorkommnissen verglichen und schnell einer dauerhaften Lösung zugeführt.

Um die Entwicklung und Planung einzelner Produkte mit unternehmensweit gültigen Strategien wie FMEA (Fehlermöglichkeits- und Einflussanalyse) zu verknüpfen, sind die Qualitätslösungen CAQ=QSYS von IBS die richtige Wahl. Sie erstrecken sich von der Vorbereitung über die Bewertung mit Maßnahmenableitung bis zur Überwachung der Umsetzung. Neben der strukturierten Vorgehensweise nach der FMEA-Methodik durch das System liegt ein weiterer wesentlicher Nutzen im automatisierten Controlling der Maßnahmen. Die vorausschauende Planung wird hier im unternehmensweit gültigen Maßstab - eingebettet in umfangreiche Lösungen für das Qualitätsmanagement - betrieben. Eine direkte Datenübernahme aus der CAD-Software erleichtert die Ableitung der richtigen Prüfpunkte, Prüfmittel und Toleranzen. Ebenso ist die Erstellung von Kontrollplänen, die festlegen, welche Qualitätsdaten wann und wo benötigt werden, dadurch einfacher. Datenbank-Schnittstellen erübrigen manuelle Eingaben und Excel-Listen, die in vielen Unternehmen für fehlerbehaftete Doppelarbeiten sorgen.

Qualitätserfassung in Produktionseinrichtungen mittels TIA

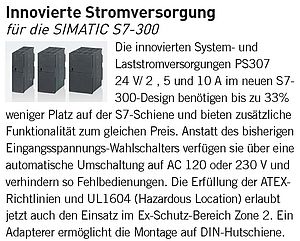

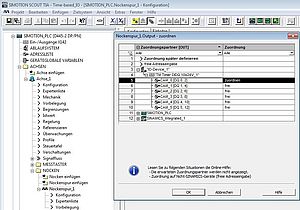

Während Fabrikplaner im Produktionsengineering die Auswahl und Platzierung der einzelnen Werkzeugmaschinen, verketteter Fertigungszentren, Produktions- oder Montagelinien vornehmen, definieren sie auch die Auswahl und das Zusammenspiel geeigneter Automatisierungssysteme. Eine wesentliche Rolle spielt dabei die Qualitätsdatenerfassung: Es genügt nicht, Sensoren, Kameras, elektronische Prüflehren und Messtaster zu platzieren - die Daten und Protokolle müssen in Prüf- und Produktionsprozesse eingebunden werden. Dabei leistet Totally Integrated Automation (TIA) durch einfaches Engineering und durchgängige Kommunikation wertvolle Unterstützung.

Die in der Produktion automatisch erfassten Messdaten von Prüfautomaten fließen in CAQ=QSYS ein und bilden die Grundlage für die Visualisierung und den Abgleich mit den Prüfplänen, welche durch die Kopplung an das PLM-System generiert wurden. Spezielle Auswertungen reduzieren Fehler, steigern die Qualität und ermöglichen eine Optimierung neuer Produkte in der Entwicklung. Hier schließt sich der Regelkreis eines integrierten Qualitätsmanagements.

Qualität produzieren

Sind die strategischen und operationalen Qualitätsvorbereitungen rechtzeitig erfüllt, werden Unternehmen mit kürzeren Anlaufzeiten der Produktion und geringeren Kosten für Umstellungen und Nacharbeiten belohnt. Bezüglich der drei erwähnten Dimensionen des Qualitätsmanagements decken die verschiedenen Lösungen von Siemens alle wesentlichen Facetten zur Sicherstellung der Produkt- und Prozessqualität ab: das Qualitätsmanagement-System, die produkt- und produktionsnahe Engineering-Unterstützung und die integrierte Automatisierungstechnik. In enger Kombination werden hier die Anforderungen des Qualitätsmanagements erfüllt: Die Online-Erfassung und sofortige Beseitigung von Qualitätsproblemen steht ganz oben auf der Tagesordnung. Nur durch die eng verzahnte Erfassung und Kontrolle der Wareneingänge, der Prozessinspektion zugelieferter Rohstoffe, Halbzeuge oder Komponenten sowie der Warenausgänge und der Dokumentation von Qualitätsdaten kann systematisch und nachhaltig eine Reduzierung von Fehler- und Qualitätskosten erreicht werden.

Jedes Qualitätsmanagementsystem verlangt stetige Verbesserungen. Die Grundlagen dafür bilden periodisch durchgeführte Auswertungen der Qualitätsdaten für das Berichtswesen. Dazu gehören sowohl kundenspezifische Reports, Dokumentationen von Qualitätsverläufen als auch die Erfassung und Darstellung von Trends für interne Entscheider in Verbindung mit Daten aus der Produktionsplanung.

Kostenvorteile und Wettbewerbsvorsprung

Die Kosten falsch geplanter, produzierter oder gelieferter Qualität entstehen an vielen Stellen. Zu hohe Qualitätsvorgaben ziehen ebenso materiellen Schaden nach sich, wie mangelnde Erfüllung oder Fehler - mit den Kosten für Nacharbeit und Produktionsänderungen. Die Risiken von Qualitätsmängeln lassen sich bei enger Integration der an Qualitätsvorgängen beteiligten Hard- und Software-Komponenten am wirksamsten verringern. Denn jede zusätzliche Schnittstelle, jeder Medienbruch und jeder Systemwechsel birgt erneute Fehlerrisiken. Ebenso wird die Rückverfolgbarkeit von Produkten und Komponenten erschwert und die Fähigkeit zur Problemlösung beeinträchtigt.

Daher sieht die langfristige Entwicklungsstrategie von Siemens eine noch stärkere Integration der Einzellösungen auf einer einheitlichen Datenplattform - die "Digital Enterprise Platform" - vor. Somit wird es zwischen den verschiedenen Phasen eines Produktlebenszyklus - von der ersten Idee über die Fertigung bis hin zum Service - keine Medienbrüche mehr geben. Dann sind alle Datenströme zwischen den einzelnen Wertschöpfungsstufen aufwärts und abwärts durchgängig. Die virtuelle und reale Welt von Produkt und Produktion wachsen zusammen. Auf der Basis einer solch umfassenden Integration lässt sich ein "Digital Enterprise" errichten, das Voraussetzung für die Vision der Verschmelzung von virtueller und realer Welt ist.