Schon heute sind Industrieroboter aus der Fertigung kaum noch wegzudenken – und ihre Einsatzgebiete nehmen stetig zu. Doch durch die permanenten dreidimensionalen Bewegungen in der automatisierten Fabrik werden die Leitungen, die den Roboter versorgen, in höchstem Maße beansprucht. Eine besondere Herausforderung für Kabel- und Verbindungshersteller.

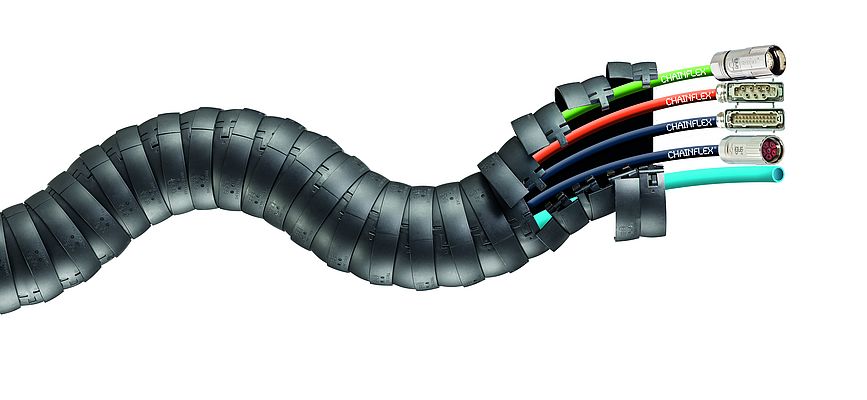

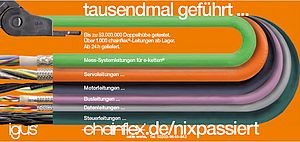

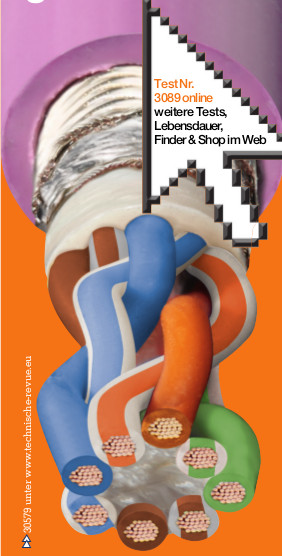

2015 hat der Jahresabsatz von Industrierobotern die Marke von 245.000 Stück überschritten, ein neuer Rekordwert. Ein riesiger Markt für Roboterhersteller – und das weltweit. Damit die Versorgung der Roboter mit Daten und Energie störungsfrei gewährleistet ist, lohnt ein besonderer Blick auf die Leitungen, die die 3D-Bewegung des Roboters in der Dauerbewegung „mitmachen“ müssen. Dabei gilt: Roboterleitungen für Torsionsanwendungen sind grundsätzlich völlig anders zu konstruieren und zu fertigen, als Leitungen für lineare Bewegung. Diese sind möglichst kompakt, eng verseilt und haben mit hohem Druck extrudierte Außenmäntel. Dies ist insofern wichtig, da durch diese besondere „harte“ Konstruktion die Leitung die Bewegungsform der Energiekette nachvollziehen kann. Roboterleitungen dagegen benötigen Kraftausgleichselemente, lockere Verseilelemente, verschiedene Gleitebenen und völlig andere Schirmkonzepte, um die Lebensdauer auch nach mehreren Millionen Torsionsbewegungen sicher zu stellen. Denn in der Robotertechnik sind die Leitungen den unterschiedlichsten Bewegungsrichtungen ausgesetzt. So kann sich tatsächlich zum Beispiel in Abhängigkeit des Torsionswinkels der Durchmesser des Verseilaufbaus verändern. Um die auf die Adern wirkenden Kräfte auszugleichen, werden die, speziell für den Einsatz in dynamischen Torsionsanwendungen konstruierten Aderverbände beim Leitungsspezialisten igus mit Dämpfungselementen und Torsionskräfte absorbierendem Flies aufgebaut. Besonders hoch sind die Anforderungen bei den geschirmten Varianten: Damit die auf die Schirmdrähte einwirkenden Kräfte nicht zu groß werden, legt der motion plastics-Spezialist unter und über die Schirme Gleitelemente ein, die zum einem eine Bewegungsfreiheit des Schirmes zur Gesamtverseilung aber auch zum Außenmantel sicherstellt. Der Schirmaufbau wird dabei in Umlegung ausgeführt, und in Richtung der Umlegung besonders mit Dämpfungselementen realisiert. Diese „weiche“ Konstruktionsweise gibt der gesamten Leitungskonstruktion die notwendige Bewegungsfreiheit, reduziert Zug- und Stauchkräfte und verhindert einen durch vorzeitigen Aderbruch entstandenen Maschinenstillstand. Für die chainflex „CFROBOT“-Serie garantiert igus bei Torsionsanwendungen mit einem Torsionswinkel bis zu +/- 180° eine Lebensdauer von mindestens fünf Millionen Zyklen oder 36 Monate, je nach dem, was zuerst eintritt.

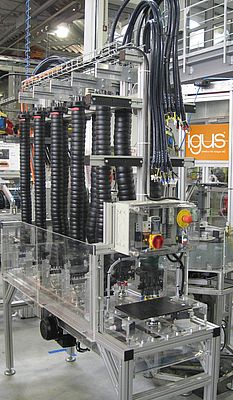

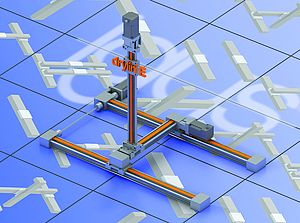

Mit der Energiekette Roboterleitungen optimal schützen

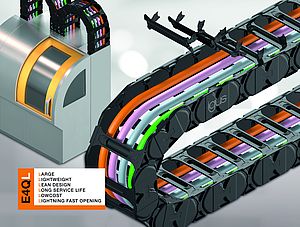

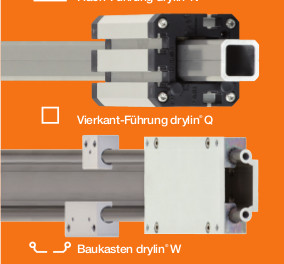

Aufgrund des über 50jährigen Kunststoff-Know-Hows wurden die Mantelwerkstoffe optimal auf den Kunststoff der triflex R Roboter-Energiekette abgestimmt – und konnten so den Abrieb und Verschleiß auf ein Minimum reduzieren. Mit der triflex R TRCF wurde ein geschlossenes Energie-Rohr entwickelt, das auf einem Dreikammerprinzip beruht: Alle drei Kammern der TRCF lassen sich unabhängig voneinander öffnen und schließen. Der Zuführschlauch wird in einer der drei Kammern des Energierohrs geführt und ist so vor Deformation weitestgehend geschützt. Auf diese Weise ist der Zuführprozess in jeder Achsstellung des Roboters zuverlässig möglich. Der Hauptaspekt für eine zuverlässige und betriebssichere Führung der Roboterleitungen und -schläuche ist das Einhalten der Mindestbiegeradien – wird dieser unterschritten, drohen kostenintensive Anlagenausfälle. Die Konstruktion der igus triflex R stellt sicher, dass in jeder Bearbeitungsposition des Roboters der vorgegebene Mindestbiegeradius eingehalten wird – ein umlaufender außenliegender Anschlag verhindert ein Abknicken über das Mindestbiegeradienmaß hinaus. Des Weiteren wird durch den modularen Aufbau der igus triflex R sichergestellt, dass ein Torsionswinkel je Kettenglied von ca. +-10° nicht überschritten wird. Das hat den Vorteil, dass die Torsionsbelastungen der Leitungen auf die gesamte Länge verteilt werden und nicht wie bei anderen Systemen nur im Bereich der Zugentlastung. Gerade bei Roboteranwendungen mit Zuführschläuchen.

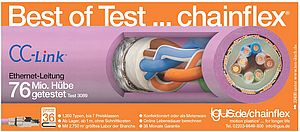

Tests bieten planbare Sicherheit und reduzieren Kosten

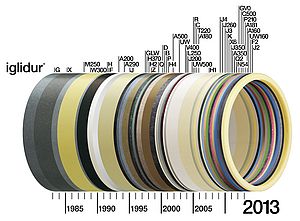

igus setzt mit „chainflex“ seit über 25 Jahren immer wieder neue Standards für bewegte Leitungen der Automatisierungs- und Robotertechnik. Das hauseigene Testlabor ist 2.750 m² groß und damit das weltgrößte für dynamische Leitungen. Dort tordiert igus die chainflex CFROBOT-Leitungen bei kontinuierlicher Messung der Aderwiderstände auf verschiedenen Prüfständen millionenfach. Die sicherlich größte Herausforderung in den Tests liegt in der schweren Reproduzierbarkeit der Lebensdauer auf jede noch denkbare mögliche Torsionsanwendung. Wo bei linearen Verfahrwegen in Energieketten durch feste Parameter und bekannte Umwelteinflüsse die Lebensdauerlimits verlässlich vorhergesagt werden können, sind die Anwendungen im Roboter zumeist wesentlich komplexer. Insbesondere ist der reine Bewegungsablauf in der Zeit der Projektierung meist noch nicht komplett klar. Deswegen gilt vor allem hier für den Leitungsanbieter: testen, testen, testen. Alle Testergebnisse fließen bei igus in eine Datenbank. Dies ermöglicht – zusammen mit unserer jahrzehntelangen Erfahrung in der Kunststofftechnologie – eine Garantie auf die mechanischen Eigenschaften der chainflex-Leitungen von 36 Monaten. Dadurch werden die Prozesse im Maschinenbau präzise planbar. Sollte dennoch eine CFROBOT-Leitung bei dem im Katalog vorgeschriebenem Einsatz ausfallen, liefert igus sofort und kostenfrei eine neue Leitung. Anwender können Leitungen ab einem Meter bestellen und bekommen die Ware innerhalb von 24 Stunden geliefert. So haben Roboterhersteller und Anwender mit der CFROBOT-Serie den großen Vorteil, dass sie eben nicht auf teure, Sonderleitungen mit langen Lieferzeiten angewiesen sind, sondern einfach aus einem speziell für die Torsion entwickelten und getesteten Standardprogramm mit über 100 Roboterleitungstypen ab Lager auswählen können.