Das natürliche Ende der Lebensdauer eines Wälzlagers wird von der sogenannten „Materialermüdung aus der Tiefe“ bestimmt. Die Belastung im Betrieb reicht in der Regel nicht aus, um das Material zu zerstören. Eine hochdynamische Belastungssituation in Kombination mit teilweise mehreren Millionen Umdrehungen wird jedoch früher oder später feinste Mikrorisse im Material bewirken. Der Bereich der höchsten Belastungen im Wälzlager liegt unter der Laufbahnoberfläche. Deshalb beginnen die Schäden an dieser Stelle und breiten sich aus, bis sie die Oberfläche erreichen. Es entsteht ein kleiner Materialausbruch, den man als Grübchenbildung bzw. Pitting bezeichnet. Ab diesem Punkt verstärken die ständige Überrollung und hochdynamische Belastungssituation das Fehlerbild der sogenannten Ermüdungsschälung, wie Abbildung 1 zeigt. Der Schaden breitet sich exponentiell bis zum Ausfall des Lagers aus. Dieser Prozess ist die natürliche Materialermüdung eines Wälzlagers. Es ist wichtig, diesen als solchen zu erkennen und von anderen Schadensbildern unterscheiden zu können.

V-Pitting: Ähnlich der Materialermüdung

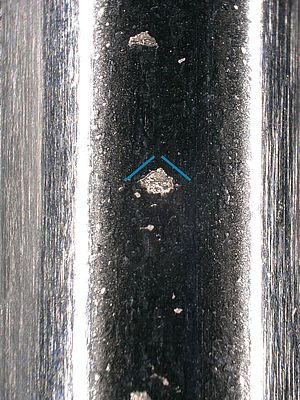

Ganz einfach ist das aber nicht – denn das sogenannte V-Pitting zeigt ein ähnliches Schadensbild, hat jedoch einen anderen Ursprung: Wenn gehärtete Partikel im Betrieb überrollt werden, werden diese in die Laufbahn des Wälzlagers gedrückt und hinterlassen hier Eindrückungen. Diese Partikel können entweder als Fremdkörper in das Lager eindringen oder durch einen anderen Schaden aus geschädigten, aber gehärteten Komponenten (Verzahnung oder Wälzkörper) stammen. Die so entstandene Eindrückung stellt eine Schädigung des Materials dar, die sich bei der Vermessung der Oberfläche durch das aufgeworfene Material um die Eindrückung herum zeigt.

Bei weiterer Überrollung kann diese Schädigung der Ursprung einer Materialabschälung sein. Diese breitet sich charakteristisch V-förmig in Rollrichtung von der Eindrückung aus. Dieses Phänomen wird als das bereits erwähnte V-Pitting bezeichnet (Abbildung 2). Die daraus entstehende Materialabschälung ähnelt in Struktur und Form stark der Ermüdungsschälung. Das größte Unterscheidungsmerkmal ist einerseits die V-förmige Ausbreitung. Andererseits breitet sich eine Materialermüdung aus der Tiefe für gewöhnlich zuerst quer zur Laufbahn aus, bis sie schlussendlich um den Umfang der Laufbahn anwächst.

Verfärbungen durch Heißlauf

Es gibt verschiedenste Arten, wie ein Wälzlager ausfallen kann. Manche Arten sind schwerer zu identifizieren und zu erkennen, andere zeigen sich ganz klar durch die Verfärbung einer Komponente. Diese Verfärbung kann jedoch wiederum diverse Ursachen haben. „Normale“ Verfärbungen durch Verschmutzung oder Fremdstoffe lassen sich in der Regel durch die Reinigung in einem Ultraschallbad in Kombination mit einem Abwischvorgang entfernen und gelten somit nicht als Schadensbild eines Wälzlagers.

Anders ist das beim sogenannten Heißlauf. Er lässt sich durch Verfärbungen erkennen, die meist blau/braun/rötlich ausfallen und eine erhöhte Reibung im Wälzkontakt zeigen. Der Wärmeverlauf ist dann oft mit einem verwaschenen Farbverlauf feststellbar, wie Abbildung 4 zeigt. Beim Heißlauf handelt es sich um kein eigenes Schadensbild, sondern um die Folge eines Schadens oder ungünstigen Betriebsbedingungen, die zum Schmierfilmabriss und/oder starken Erhöhung der Reibung führen. Die Verfärbung entsteht dann durch die Hitzeverfärbung des Stahls. Der Hauptgrund für einen Heißlauf ist der langfristige Abriss des Schmierfilmes. Dies kann passieren, wenn der Schmierstoff nicht auf die Betriebsbedingungen angepasst, zu alt, oder in ungenügender Menge vorhanden ist. Auch eine unzulässige Vermischung/Nachschmierung verschiedener Schmierstoffe kann zum Schmierfilmabriss führen.

Abriss des Schmierfilms durch verschiedene Ursachen

Des Weiteren sorgen höhere Temperaturen für das Absinken der Schmierstoffviskosität. Der Schmierstoff wird dünnflüssiger, was den Abriss des Schmierfilmes begünstigen kann. Ist dieser Fall eingetreten, steigt die Reibung stark an und die Temperatur erhöht sich erheblich, was sich bis zum Totalausfall des Lagers gegenseitig beschleunigt.

Abseits des Schmierstoffes können sowohl die Temperaturausdehnung/-komprimierung der Umgebungskonstruktion (bspw. Alugehäuse mit höherer Wärmeausdehnung als Wälzlagerstahl), als auch Verschleiß zu verändertem Betriebsspiel im Lager führen. Dadurch ist der Schmierstoff im schlimmsten Fall nicht mehr auf die aktuellen Bedingungen angepasst, was dessen Abriss durch Überbelastung oder Schlupf/Gleitbewegungen verursacht. Auch in diesem Fall steigt die Reibung im Lager stark an und es kommt zum Heißlauf.

Schmierstoffverfärbungen abgrenzen

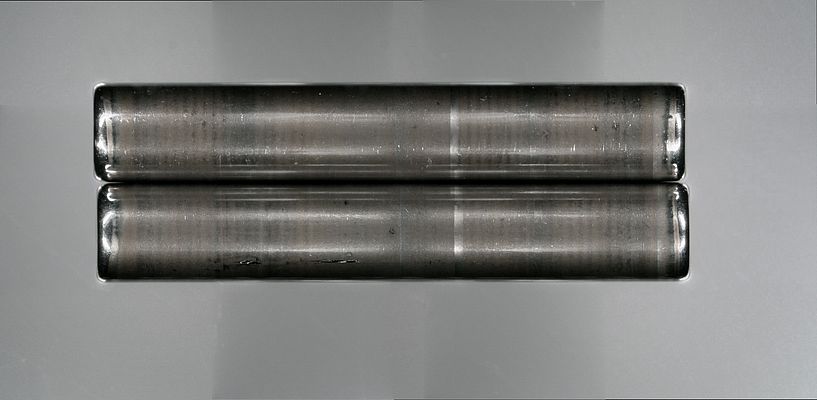

Es gibt es auch andere Gründe für die Verfärbung der Kontaktflächen in einem Wälzlager, welche optisch nur schwer von oben beschriebenem Heißlauf zu unterscheiden sind. Sogenannte Schmierstoffverfärbungen entstehen, wenn sich der Schmierstoff auf der Stahloberfläche der Wälzkörper und/oder Laufbahnen ablagert. Dies kann durch eine starke Alterung des Schmierstoffes, diversen Additiven oder der Einwirkung von Wärme auf den Schmierstoff verursacht werden. Abbildung 5 zeigt eine solche Verfärbung.

Ein klares Unterscheidungsmerkmal zum Heißlauf bietet die Ausbreitung der Verfärbung. Eine Schmierstoffverfärbung kann je nach Kontaktfläche der Wälzkörper auf der Laufbahn scharf abgegrenzt auftreten. Dies ist beim Heißlauf nicht möglich, da die Wärme vom Entstehungsort abgeleitet wird und so einen Verlauf bildet.

Die Beispiele zeigen, wie schwierig Schadensbilder zu bestimmen und voneinander abzugrenzen sind. Kein Wunder also, dass die meisten Unternehmen mit einer detaillierten Schadensanalyse überfordert sind. Bei Findling Wälzlager liegt die Verantwortlichkeit für Schadensanalysen in der Abteilung Anwendungstechnik. Damit gewährleisten die Experten einen ganzheitlichen Ansatz bei der Ursachenforschung. Fakt ist: Wenn Kugellagerdefekte passiert sind, so gilt es, schnellstmöglich die Ursachen zu erforschen und dauerhaft zu beseitigen. Mit über 70 Jahren Erfahrung verfügt die Findling Wälzlager GmbH über die nötige Erfahrung und das Know-how, um die Geschädigten optimal zu unterstützen.

Autor: Klaus Findling, Geschäftsführer von Findling Wälzlager