Direktzugriff

Inhaltsverzeichnis2 Neues aus der Industrie I: SICK AG | Rohde & Schwarz | Universal Robots3 Neues aus der Industrie II: Baumer | igus | Fraunhofer IPMS4 Neues aus der Industrie III: Open Direct Current Alliance | Melior Motion5 Ressourcen für Anwender in der Industrie6 UNITRONICS (Anzeige)7 SPS-Neuheiten: Symeo | Posital | SICK AG9 SPS-Neuheiten: Kontron | Jumo | Harting10 SPS-Neuheiten: Beckhoff | Siemens11 Interview 3D-Druck Plattform für die Ersatzteilproduktion12 Anwenderbericht Messtechnik: Holzbearbeitung vertikal13 Produkthighlights Automatisierungstechnik I: igus | ECOM Instruments | Hilscher14 Produkthighlights Automatisierungstechnik II: Prosoft | Mitsubishi Electric15 Produkthighlights Bildverarbeitung: Cognex | IDS | Pepperl+Fuchs16 Produkthighlights Elektrik & Elektronik: Hans Turck | Yamaichi | Elec-Con17 Produktneuheiten Messtechnik: Polytec | IMC Test & Measurement | GTM Testing18 Produkthighlights Motoren & Antriebstechnik I: Dr. Fritz Faulhaber | Inovance | Rodriguez19 Produkthighlights Motoren & Antriebstechnik II: Portescap | maxon motor | Carlo Gavazzi20 Produkthighlights Sensorik I:IPF Electronic | Leuze | Amsys21 Produkthighlights Sensorik II: Novotechnik | Wachendorff | Bogen Magnetics22 Produkthighlights Industrielle Sicherheit: Fluke | Euchner | Norelem23 Index24 Ansprechpartner25Firmen in dieser Ausgabe

Carlo Gavazzi GmbH20 Dr. Fritz Faulhaber GmbH & Co. KG19 Hans Turck GmbH & Co. KG17 Hilscher Gesellschaft für Systemautomation mbH14 igus GmbH14 JUMO GmbH & Co. KG10 SCHURTER AG6 Siemens AG11 SIKO GmbH13 Unitronics7 YAMAICHI ELECTRONICS Deutschland GmbH17AMSYS GmbH & Co. KG21 Beckhoff Automation GmbH11 BOGEN Magnetics GmbH22 Carlo Gavazzi GmbH20 COGNEX Vision for Industry16 Dr. Fritz Faulhaber GmbH & Co. KG19 ecom instruments GmbH14 Elec-Con17 Euchner GmbH & Co. KG23

#2 Inhaltsverzeichnis

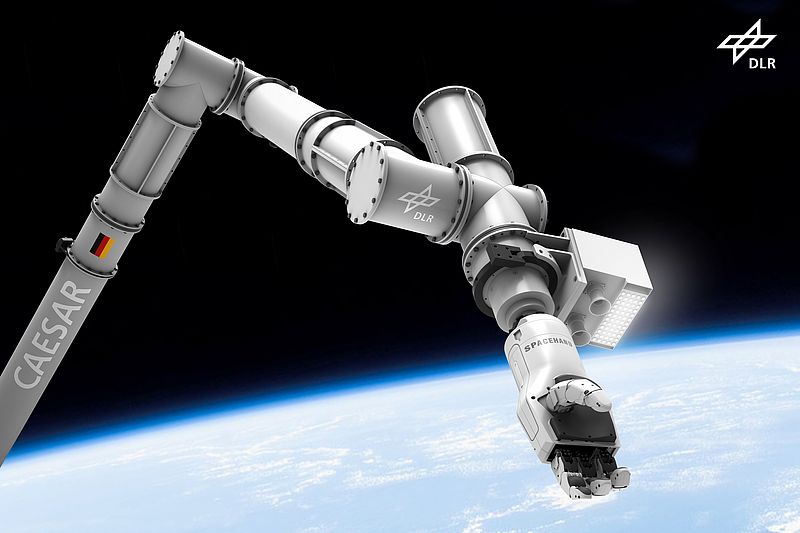

#3 Neues aus der Industrie I: SICK AG | Rohde & Schwarz | Universal Robots

#4 Neues aus der Industrie II: Baumer | igus | Fraunhofer IPMS

#5 Neues aus der Industrie III: Open Direct Current Alliance | Melior Motion

#6 Ressourcen für Anwender in der Industrie

#7 UNITRONICS (Anzeige)

#8

#9 SPS-Neuheiten: Symeo | Posital | SICK AG

#10 SPS-Neuheiten: Kontron | Jumo | Harting

#11 SPS-Neuheiten: Beckhoff | Siemens

#12 Interview 3D-Druck Plattform für die Ersatzteilproduktion

#13 Anwenderbericht Messtechnik: Holzbearbeitung vertikal

#14 Produkthighlights Automatisierungstechnik I: igus | ECOM Instruments | Hilscher

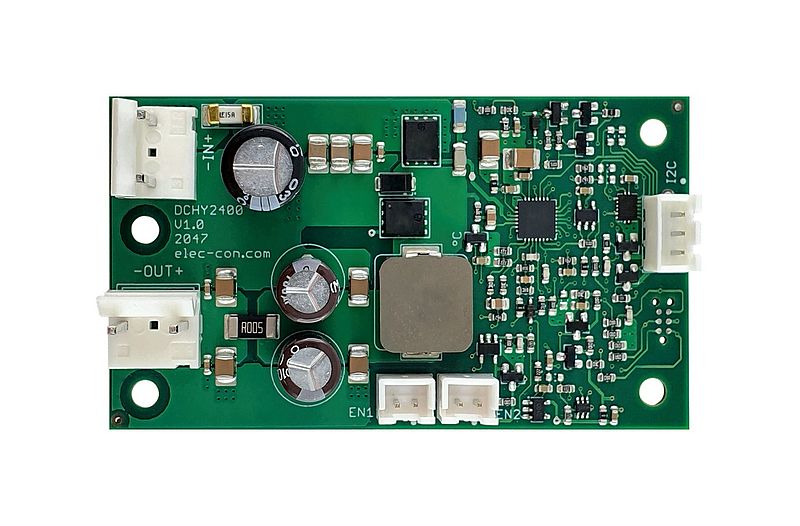

#15 Produkthighlights Automatisierungstechnik II: Prosoft | Mitsubishi Electric

#16 Produkthighlights Bildverarbeitung: Cognex | IDS | Pepperl+Fuchs

#17 Produkthighlights Elektrik & Elektronik: Hans Turck | Yamaichi | Elec-Con

#18 Produktneuheiten Messtechnik: Polytec | IMC Test & Measurement | GTM Testing

#19 Produkthighlights Motoren & Antriebstechnik I: Dr. Fritz Faulhaber | Inovance | Rodriguez

#20 Produkthighlights Motoren & Antriebstechnik II: Portescap | maxon motor | Carlo Gavazzi

#21 Produkthighlights Sensorik I:IPF Electronic | Leuze | Amsys

#22 Produkthighlights Sensorik II: Novotechnik | Wachendorff | Bogen Magnetics

#23 Produkthighlights Industrielle Sicherheit: Fluke | Euchner | Norelem

#24 Index

#25 Ansprechpartner

Neues Resort im Vorstand der SICK AG

Ulrike Kahle-Roth wird neue Vorständin für Supply Chain & Fulfillment

Ulrike Kahle-Roth (46) übernimmt zum 1. Dezember 2022 das neu geschaffene Vorstandsressort „Supply Chain & Fulfillment“ der SICK AG. Kahle-Roth ist bereits seit 2019 bei SICK beschäftigt. Sie wird die Aktivitäten der Bereiche Procurement, Operations und Fulfillment noch stärker miteinander verzahnen. Das mit dem Start von Frau Kahle-Roth neu definierte Vorstandsressort „Supply Chain & Fulfillment“ wird die Bereiche Procurement, Operations und Fulfillment vereinen. Die Zusammenführung wird sicherstellen, dass trotz der sich global kontinuierlich verändernden Rahmenbedingungen die weltweite Verfügbarkeit der SICK Produkte genau den Anforderungen der Kunden entspricht. Dafür braucht es, eine optimale funktions- und bereichsübergreifende Zusammenarbeit entlang aller globalen Lieferketten.

„Ich freue mich, dass wir mit Ulrike Kahle-Roth eine fachlich wie international sehr erfahrene Führungspersönlichkeit innerhalb der SICK AG gefunden haben, mit der wir das neue Vorstandsressort besetzen können. Der Aufsichtsrat freut sich auf die Zusammenarbeit und wünscht ihr in ihrer neuen Rolle viel Erfolg“, sagt Dr. Robert Bauer, Aufsichtsratsvorsitzender der SICK AG.

Frau Kahle-Roth wurde 1976 in Kehl geboren. Sie hat Betriebswirtschaftslehre (BWL) studiert und hält einen Master of Business Administration (MBA). Nach dem Studium hatte sie verschiedene Funktionen bei The Dow Chemical Company inne, zuletzt als Customer Service Director EMEA. Im Anschluss übernahm sie bei A. Schulman Europe GmbH die Funktion des Senior Director Global Supply Chain. Seit 2019 ist Ulrike Kahle-Roth als Senior Vice President Customer Fulfillment für SICK tätig.

Testgerätehersteller stellt 10 Pakete mit Ausrüstung für Europas Formula Student-Teams bereit

Formula Student-Teams können sich bis zum 1. Januar 2023 bei Rohde & Schwarz bewerben und ein Pakete mit elektronischen Testgeräten für den Einsatz im Jahr 2023 ausleihen. Die vorkonfigurierten Pakete enthalten je ein Oszilloskop und ein Netzteil.

Rohde & Schwarz hat eine Initiative gestartet, um den internationalen studentischen Konstruktionswettbewerb Formula Student zur Entwicklung leistungsstarker Rennwagen in ganz Europa zu unterstützen und im Gegenzug von den Anwendungen der Studenten zu lernen. Dazu stellt das Unternehmen insgesamt zehn maßgeschneiderte Testausrüstungspakete leihweise zur Verfügung. Je fünf der Pakete sind dabei mit einem Tischoszilloskop beziehungsweise mit einem Handheld-Oszilloskop ausgestattet. Dazu kommen jeweils eine Stromversorgung und die erforderliche Ausrüstung.

Zur Bewerbung müssen Teams von europäischen Universitäten bis zum 1. Januar 2023 in einem kurzen Online-Formular begründen, warum sie die Ausrüstung ausleihen möchten und beschreiben, welche Erkenntnisse sie mit Rohde & Schwarz teilen können, indem sie ihre Rennwagenkonstruktion gründlich testen. Bewerben können sich die Studententeams auf der Grundlage ihrer bevorzugten Einsatzfelder wahlweise um die Benchtop-Lösung bestehend aus dem R&S Oszilloskop RTM3000 mit 500 MHz Bandbreite, dem Hochspannungsdifferenztastkopf R&S RT-ZHD016 und dem Netzteil R&S NGP824 oder um das Handheld-Paket mit dem Oszilloskop R&S Scope Rider RTH1004 mit 500 MHz Bandbreite und dem Netzteil R&S NGM202. Die Pakete werden bis Ende 2023 ausgeliehen.

Andreas Grimm, Vertriebsleiter Oszilloskope und Initiator der Formula Student Initiative bei Rohde & Schwarz, sagt: „Unser Unternehmen wurde vor über 80 Jahren von Dr. Lothar Rohde und Dr. Hermann Schwarz, zwei Freunden von der Universität, gegründet. Der Glaube an die Kraft bahnbrechender Ideen und die wissenschaftliche Begeisterung in der universitären Forschung sind bei Rohde & Schwarz tief verwurzelt. Wir wollen die Ingenieure von morgen in den Formula Student Teams mit modernsten Instrumenten unterstützen und von ihren wertvollen Erkenntnissen lernen. Möge das beste Team gewinnen!“ Sollten sich mehr als zehn Formula Student Teams aus Europa bewerben, wählt Rohde & Schwarz diejenigen Teams aus, die die besten Argumente für ihre Ideen präsentieren.

Um ein Team für die Initiative Rohde & Schwarz Formula Student anzumelden, besuchen Sie https://www.rohde-schwarz.com/products/test-and-measurement/oscilloscopes/promotion/formula_students_ 255211.html

Dänischer Cobot Hersteller erweitert Standort München

Universal Robots bezieht im ersten Quartal 2023 neue Büros mit erweitertem Trainingscenter

Universal Robots wird im ersten Quartal 2023 größere Büroräume im neu entstehenden Zielstattquartier im Süden der bayerischen Landeshauptstadt beziehen. Damit reagiert die deutsche Niederlassung, die den DACH-Markt betreut, auf eine weiterhin hohe Nachfrage und das große Potential kollaborierender Roboter in allen Branchen.

Mehr Platz für Showroom und Trainingscenter

Die vier Abteilungen von Universal Robots für die Region Western Europe – Vertrieb, Field Application Engineering, Customer Service und Marketing – ,die aktuell noch in Obersendling untergebracht sind, werden im Zielstattquartier ein neues Zuhause finden. Wesentlicher Bestandteil an der neuen Adresse wird ein Showroom sein, in dem Besucher die Cobot-Modelle in unterschiedlichen Applikationen sehen und programmieren können. Auch wird das Trainingscenter erweitert, um eine höhere Zahl an Cobot-Schulungen anbieten zu können.

„Wir setzen weiterhin auf Wachstum. Denn wir sehen bei unseren Kunden und Interessenten hohen Bedarf an Cobots, um Produktionskosten zu senken und der anhaltenden Arbeitskräftekrise zu begegnen. Im neuen Büro haben wir mehr Raum, um mit unserem immer größer werdenden Team kreativ und produktiv für unsere Kunden und Anwender zu arbeiten. Nicht zuletzt wollen wir als Universal Robots am Standort München auch als attraktiver Arbeitgeber sichtbarer werden“, erklärt Andrea Alboni, General Manager Western Europe bei Universal Robots.

Das Zielstattquartier ist ein im Bauhausstil geprägter Campus, der auf dem ehemaligen Gelände der Firmen Carl Lipp, Zyma und Novartis Consumer Health entsteht und gut an die Münchner Innenstadt angebunden ist.

Neuer Umsatzrekord für die weltweit aktive Baumer Group

Schweizer Sensorspezialist überschreitet erstmals die 500 Mio. € Umsatzmarke

Die Baumer Group hat mit 500 Millionen Euro Jahresumsatz einen weiteren Meilenstein in der Unternehmensgeschichte erreicht. Das Wachstum von über 20 Prozent verteilt sich gleichmäßig über die Weltregionen und Industriesegmente. Das international tätige Schweizer Familienunternehmen mit weltweit 2900 Mitarbeitern entwickelt, produziert und vertreibt smarte Sensoren für die Produktions- und Prozessautomation.

Wachstumsschub durch smarte Sensorlösungen

„Wachstumstreiber im zurückliegenden Geschäftsjahr waren die zahlreichen Neuentwicklungen, mit denen wir unser breites Portfolio smarter Sensorlösungen erweitert haben und unsere Stellung als einer der Technologieführer ausbauen konnten“, sagt CEO Oliver Vietze. Einen maßgeblichen Beitrag zu dem erfolgreichen Geschäftsjahr hat der 2018 eröffnete Standort Stockach in Süddeutschland geleistet. Im High-Tech Center Bodensee entwickelt und produziert Baumer smarte Sensoren und liefert von seinem Logistik-Hub die Bestellungen europaweit aus. Gerade in einem Jahr mit schwierigen Lieferketten war dieses moderne Logistikzentrum mit vollautomatischem Zentrallager ein wichtiger Baustein für die gute Lieferfähigkeit, wie sie Baumer von seinen Kunden bestätigt wird. Die kontinuierlich wachsenden Entwicklerteams für smarte Sensorlösungen treiben die Innovationsoffensive des Technologieunternehmens weiter voran.

Auch am Stammsitz in Frauenfeld (Schweiz) investiert Baumer in die Zukunft. Mit dem Neubau des Innovation Center schafft der Sensorspezialist hier für 20 Mio. Franken hochmoderne Arbeitsplätze für seine Entwickler. Das ressourcenschonende Gebäudeenergie-Konzept mit Solarhülle und Erdwärmenutzung spiegelt den Firmenanspruch „Nachhaltig automatisieren – ökonomisch und ökologisch gemeinsam eine gute Zukunft gestalten“.

Gut gerüstet für schwierige Zeiten

Die Unternehmensstrategie mit hoher Fertigungstiefe und langjähriger Lean-Strategie zahlt sich aus, ist CEO Oliver Vietze überzeugt. Auch wenn die kommenden Monate schwieriger werden dürften, sei Baumer durch viele nachhaltige Investitionen in neue Produkte und die Digitalisierung von Prozessen gut gerüstet für die Zukunft. „Als verlässliches Familienunternehmen sind wir langfristig ausgerichtet und wollen die Chancen nutzen, die sich auch in turbulenten Zeiten immer bieten“, so Vietze. Die Fabrikautomation werde weiter für Wachstum sorgen, denn: „Smarte Produktion beginnt beim Sensor.“

Update für Robotik-Online-Marktplatz

Kostengünstige Automatisierungs-Lösungen können aus dem Portfolio von mehr als 70 Partnern zusammengestellt werden

Wer auf der Suche nach einer individuellen und kostengünstigen Automatisierungslösung ist, kann auf den RBTX Online-Marktplatz von igus zurückgreifen. Interessierte finden hier Low Cost Robotik-Komponenten unterschiedlicher Hersteller. Damit die Auswahl der passenden Einzelteile oder des fertigen Systems noch einfacher gelingt, präsentiert igus den Robotik-Marktplatz 2.0 jetzt in neuem Design und mit neuen Funktionen.

Alle Möglichkeiten der Low Cost Robotik auf einer Plattform bündeln und Automation so leicht zugänglich wie möglich machen: Dieses Ziel verfolgt igus mit seinem Robotik-Marktplatz RBTX.com, der 2019 an den Start ging. Die Online-Plattform bringt Anwender und Anbieter von Low Cost Robotik einfach und schnell zusammen, damit Interessierte für ihre Automationskonzepte genau die Einzelkomponenten oder fertigen Komplettlösungen finden, die ihren Anforderungen und ihrem Budget entsprechen. „Inzwischen kommen auf unserem RBTX-Marktplatz bereits 76 Partner zusammen. RBTX ist in 9 Ländern verfügbar und Interessierten stehen aktuell 259 verschiedene Produkte zur Auswahl – von Robotern über Software, Steuerungen und Leistungselektronik bis hin zu Kameras, Greifern, Sensoren oder Motoren“, erklärt Alexander Mühlens, Leiter Geschäftsbereich Automatisierungstechnik und Robotik bei igus. Dabei werden alle Komponenten vorab miteinander kombiniert und getestet, sodass sie zu 100 Prozent zusammen funktionieren. „Wir möchten unseren Online-Marktplatz fortlaufend um weitere Partner und Produkte erweitern, damit Anwender stets Zugang zu einem aktuellen und vielfältigen Angebot in diesem schnell wachsenden Marktsegment haben“, so Mühlens.

Schneller ans Ziel

Eines der Unternehmensziele von igus: “become the easiest company to deal with“. Das gilt auch für die Benutzerfreundlichkeit der Online-Tools und Plattformen wie RBTX. „Wir haben unsere Webseite analysiert und Feedback von unseren Kunden eingeholt, um herauszufinden, wie wir den Online-Marktplatz und die User Experience weiter optimieren können. Mit dem neuen Design wollen wir noch mehr Marktplatz-Charakter und Übersichtlichkeit schaffen und eine noch intuitivere Nutzung ermöglichen. Damit jeder Interessierte so schnell und einfach wie möglich eine passende Robotik-Lösung findet“, sagt Mühlens. Darüber hinaus finden Kunden auf der Plattform über 100 fertige Low Cost Komplettlösungen und Applikationsbeispiele mit Kompatibilitätsgarantie und Stückliste. Dank neuem Design inklusive Filterfunktion nach Anwendungsfall oder Branche geht das nun noch einfacher. Zudem gibt es jetzt weitere Produktkategorien wie Software. So lassen sich auch GCODE- oder CSV-Dateikonverter sowie komplette LabVIEW-, MATLAB- und ROS Node-Schnittstellen schnell finden.

Beratung vom RBTXpert

Wer nicht genau weiß, welche Automatisierungslösung die richtige ist oder welche Komponenten für das eigene Automatisierungskonzept benötigt werden, kann sich den RBTXpert zur Hilfe holen. Dieser steht Nutzern nun bei jedem Schritt auf der Webseite zur Verfügung und lässt sich direkt für einen Beratungstermin buchen. Dahinter stecken erfahrene Automatisierungsexperten von igus, die Interessierten mit Rat und Tat zur Seite stehen, um für jeden Anwendungsfall die passende Lösung zu finden. Dieser Service ist eine kostenlose Videoberatung, in der Interessierte am Ende ein individuelles Festpreisangebot erhalten.

Sensor- und aktornahe Signalvorverarbeitung mittels KI-basierter Methoden

Fraunhofer IPMS verknüpft neueste Hardware der Mikrosensorik und -aktorik mit künstlicher Intelligenz.

Im Alltag sind digitale Helfer – wie smarte Apps oder mitdenkende Autos – bereits fest integriert. Derzeit erfolgt die Verarbeitung der Daten jedoch zumeist auf großen, externen Servern. Eingebettete künstliche Intelligenz (Edge KI) soll dies ändern und die Verarbeitung von Daten und Algorithmen direkt am Endgerät ermöglichen. Die Leistungsfähigkeit von Edge KI gerade in Kleinstgeräten ist derzeit jedoch noch sehr eingeschränkt. Das Fraunhofer-Institut für Photonische Mikrosysteme IPMS forscht daher an innovativen Lösungen, um Algorithmen des maschinellen Lernens in alltägliche Geräte zu integrieren. Die neuesten Forschungsergebnisse dazu demonstrierte das Institut auf der Messe electronica vom 15. bis 18. November in München.

Vernetzung von winzigen Bauelementen (MEMS) mit Edge KI

Das Fraunhofer IPMS vernetzt zunehmend seine Expertise und Entwicklungen unterschiedlicher Forschungsbereiche. So wurden in einem institutsinternen Projekt Erkenntnisse aus der Mikrosensorik und -aktorik mit neuesten Technologien der Nanoelektronik, drahtloser Kommunikation und Prozessorentwicklungen zusammengeführt. Die daraus entstehenden Synergieeffekte bieten Kunden nun maßgeschneiderte Komplettlösungen für hardwarenahe, KI-gesteuerte Mikrosensoren und -aktoren. Dabei wird eine sensor- bzw. aktornahe Signalvorverarbeitung mittels KI-basierter Methoden (Schwerpunkt: TinyAI/Embedded KI) ermöglicht. Die Vorteile liegen dabei sowohl in einer geringen Latenz in der Verarbeitung als auch in einer sichereren Datenverarbeitung ohne Netzwerkanbindung. Weiterhin ermöglicht die Edge-KI-Lösung ein Nachlernen im Feld, um das System für spezielle vor-Ort Randbedingungen zu optimieren. Speziell für Edge-KI-Sensoren/Aktoren-Lösungen wurde am Institut die bestehende RISC-V Computing Plattform EMSA5 um eine KI-Funktionalität (basierend auf Tensorflow Lite) erweitert. In einem Demonstratoraufbau auf der Messe electronica wird beispielhaft die Signalvorverarbeitung mit Sensoren und Aktoren veranschaulicht. Die Anwendungsgebiete der genutzten Sensoren und Aktoren umfassen Spektrometer, ISFET-Sensoren sowie Ultraschall-Bildgebung (zur Zustandsüberwachung, Gestensteuerung oder Umgebungserkennung bei Cobots).

Gründung der Open Direct Current Alliance (ODCA)

Industrie und Forschung arbeiten am Anschub für die DC-Technologie als Nachfolgeprojekt von DC-INDUSTRIE2.

Die Nutzung von Gleichstrom für eine nachhaltige Industrie ist eines der großen Trendthemen, doch der große industrielle Durchbruch steht noch aus. Ein Bündnis von Unternehmen, Forschungseinrichtungen und des ZVEI verleiht der DC-Technologie nun eine neue Dynamik. Das neue Bündnis heißt Open Direct Current Alliance (ODCA) und wurde am 3. November in Frankfurt am Main offiziell konstituiert. LAPP zählt zu den Gründungsmitgliedern der Allianz, die die internationale und praxisnahe Fortführung der deutschen Gleichstromforschungsprojekte DC-Industrie und DC-Industrie2 gewährleisten soll. In diesen Projekten haben seit 2016 über 40 Partnern aus Industrie und Forschung daran gearbeitet, die Energiewende in der industriellen Produktion umzusetzen. Darüber hinaus findet ein enger Schulterschluss mit der Current/OS foundation statt.

Experten gehen davon aus, dass mit dem konsequenten Einsatz von Gleichstrom in der Industrie nicht nur eine einfachere Integration erneuerbarer Energiequellen möglich ist, sondern Umwandlungsverluste zwischen AC und DC je nach Anwendungsfall im zweistelligen Prozentbereich eingespart werden können. Darüber hinaus führt die Verwendung von DC auch zu Materialeinsparungen und somit einer erhöhten Ressourceneffizienz. Damit nimmt Gleichstrom künftig in der industriellen Stromversorgung eine Schlüsselrolle ein. „Die neue Allianz soll das Thema DC weiter vorantreiben. Nach der Forschung und den ersten Produktentwicklungen bei LAPP erfolgt nun der nächste DC-Evolutionsschritt“, freut sich Dr. Susanne Krichel, Head of Innovation and Advanced Technology bei der Lapp Holding AG.

Die ODCA konzentriert sich auf sechs Fokusthemen:

- Aufbau eines internationalen DC-Ökosystems und Etablierung der DC-Technologie für viele Anwendungen.

- Enge Zusammenarbeit zwischen Anwendern, Planern, Herstellern, Zulieferern, Forschungseinrichtungen, Normungsorganisationen und Verbänden.

- Internationale Verbreitung von Wissen und Lösungen zu Gleichstromnetzen.

- Investitionsschutz durch die Erarbeitung und Etablierung eines innovativen und nachhaltigen Gleichstromsystems.

- Plattform für die Gestaltung weiterer Forschungsprojekte.

- Information und Überzeugung von Politik und Gesellschaft über die Chancen von Gleichstrom auf dem Weg zu einer ressourcenschonenden und CO2-neutralen Welt.

Zu den ODCA-Gründungsmitgliedern zählen: Audi, Bender, BLOCK, Danfoss, Eaton Industries, ESR Pollmeier, E-T-A, ETO Magnetic, Fraunhofer IISB, Fraunhofer IPA, FAU Erlangen-Nürnberg, Harting, Innelekt, Jean Müller, KEB, KEBA, KUKA, Lapp, Lenze, Maschinenfabrik Reinhausen, Murrelektronik, Paul Vahle, Phoenix Contact, Rittal, Schaltbau, Schneider Electric, Siemens, SOCOMEC, TH Ostwestfalen-Lippe, TU Braunschweig, TU Ilmenau, Weidmüller, Wöhner.

Zum Vorsitzenden wurde Dr. Hartwig Stammberger, Eaton Industries, zum stellvertretenden Vorsitzenden Dr. Jan Stefan Michels, Weidmüller, gewählt.

Melior Motion wird zur Schaeffler Ultra Precision Drives GmbH

Schaeffler baut Präzisionsgetriebe-Portfolio und Entwicklungskompetenzen weiter aus und vollzieht die Integration auch beim Firmennamen

Anfang dieses Jahres hat der Automobil- und Industriezulieferer Schaeffler mit der Melior Motion GmbH einen innovativen Hersteller von Präzisionsgetrieben unter anderem für die Robotik und Automatisierungsanwendungen übernommen. Ab 1. Dezember 2022 firmiert die Melior Motion GmbH nun als Schaeffler Ultra Precision Drives GmbH. Ziel der Akquisition ist der kontinuierliche Ausbau des Präzisionsgetriebeportfolios der Sparte Industrial und die Sicherung einer strategisch starken Position im dynamisch wachsenden Markt der industriellen Automatisierung.

Standortentwicklung

Seit der Übernahme konnte Schaeffler die Produktionskapazitäten für Präzisionsplanetengetriebe der Baureihe PSC am Melior Motion-Hauptsitz in Hameln, Deutschland, verdoppeln. Zusätzlich wurde für den chinesischen Markt eine Fertigungslinie am Standort Nanjing, China, aufgebaut. Und auch künftig stehen die Zeichen bei der Schaeffler Ultra Precision Drives GmbH klar auf Wachstum. So plant Schaeffler zur Stärkung des Standorts Hameln den Bau neuer Montagelinien und Investitionen in hocheffiziente Produktionstechnologien. Zudem ist ein weiterer Personalaufbau fest eingeplant.

Im Kompetenzverbund der Schaeffler Gruppe setzt die Schaeffler Ultra Precision Drives GmbH am Standort Hameln auf die Entwicklung und Produktion leistungsstarker, verschleißarmer und langlebiger Systemkomponenten für individuelle Anforderungen in der Industrieautomation.

Lösungen für die anspruchsvolle Industrie- und Leichtbaurobotik

Durch die erfolgreiche Integration von Melior Motion ergänzt Schaeffler sein Portfolio im Bereich Präzisionsgetriebe systematisch um ein zweites Standbein. Die vorhandenen Baureihen hochpräziser Präzisionswellgetriebe für zum Beispiel Cobots (RT1 und RT2) werden nun komplettiert durch Präzisionsplanetengetriebe für Industrieroboter. Damit verfügt Schaeffler in der Sparte Industrial über umfassende Entwicklungs- und Technologiekompetenz für branchenübergreifende Applikationen im Bereich der Präzisionsgetriebe.

Kurzwebinar-Serie Künstliche Intelligenz

Das Fraunhofer IPA in Stuttgart veranstaltet in den kommenden Monaten die Webinar-Reihe »KI-Brekkie« mit Einblicken und Highlights rund um Künstliche Intelligenz. Die Teilnahme an den halbstündigen Veranstaltung ist kostenfrei.

Künstliche Intelligenz (KI) ist eine nahezu omnipräsente Technologie, die – richtig eingesetzt – für zahlreiche Branchen viele Potenziale birgt. Allerdings mangelt es in Unternehmen oft an Kapazitäten, um sich einen Überblick über Möglichkeiten und Trends rund um KI zu verschaffen. Genau hier setzt die Abteilung »Cyber Cognitive Intelligence« des Fraunhofer IPA in Stuttgart an. Mit ihrer Webinar-Reihe »KI-Brekkie« , die in Abständen von ca. vier Wochen stattfindet werden jeweils in einem kurzen Impulsvortrag ein aktuelle Themen, Projekte oder eine Technologie vorgestellt. Nach diesem Vortrag gibt es die Möglichkeit, Fragen zu stellen und sich auszutauschen. Die Teilnehmenden können sich für eine oder mehrere Veranstaltungen gleichzeitig anmelden.

Eingeladen sind alle, die sich für das Thema KI interessieren. Anhand des Vortragstitels ist ersichtlich, ob es sich um einen branchenbezogenen Vortrag handelt oder eine generelle Einführung in ein Thema oder eine bestimmte Technologie und auch, auf welchem Wissensniveau dieser in etwa einzuordnen ist.

Das Ziel ist es, einen ersten Einstieg in ein KI-bezogenes Thema zu erhalten. Basierend darauf können die Teilnehmenden entscheiden, ob und wenn ja inwiefern die Inhalte des Vortrags lohnenswert für ihr Unternehmen sein können, sodass eine vertiefende Auseinandersetzung sinnvoll wäre. Auch für diesen zweiten Schritt nach dem Webinar stehen die KI-Experten gerne als Ansprechpartner zur Verfügung.

Die Reihe startet Ende November:

23.11.2022: Einführung in Erklärbare KI (xAI)

21.12.2022: Kalman-Bucy-Informed Neural Networks zur Systemidentifikation

25.01.2023: Einführung in Quantencomputing

22.02.2023: Inverse Reinforcement Learning

22.03.2023: Sicherheit und Unsicherheit von KI-Entscheidungen: Das Kalman Bayesian Neural Network

26.04.2023: EU AI Act

24.05.2023: Deep Reinforcement Learning in Industrial Robots: Safety and Efficiency

21.06.2023: Das Betriebssystem FabOS von der Theorie in die Praxis

Weitere Informationen und die Möglichkeit zur Anmeldung bietet die Veranstaltungs-Webseite des Fraunhofer IPA.

Zehn Tipps für bessere elektromagnetische Verträglichkeit

Das kurze White Paper von Schurter vermittelt dem Leser, welche zehn Punkte bei der effizienten Entwicklung von EMV-stabilen Anwendungen grundsätzlich zu beachten sind.

Elektronik & Elektrik

Die Bedieneinheiten von Maschinen und Anlagen sind einer erhöhten EMV-Störeinstrahlung ausgesetzt. Dies bedeutet, dass der sichere Betrieb der Steuerung bzw. der Anwendung durch Störsignale beeinträchtigt werden kann. Gerade in wichtigen Bereichen wie der Medizintechnik ist es von entscheidender Bedeutung, dass das Eingabesystem störsicher ist und gegen jede Art von EMV-Störungen qualifiziert wurde. Das kurze White Paper von Schurter vermittelt dem Leser, welche zehn Punkte bei der effizienten Entwicklung von EMV-stabilen Anwendungen grundsätzlich zu beachten sind.

Konkrete Vorteile durch TSN für die Industrie

Das White Paper der CC-Link Partner Association Europe beschreibt, wie Time-Sensitive Networking konvergente Netzwerkarchitekturen ermöglicht, die unterschiedlichen industriellen Anforderungen gerecht werden.

Die Einführung von Industrie 4.0-orientierten Anwendungen ist für Unternehmen aller Industrien obligatorisch, um bei den anspruchsvollen und schnelllebigen Fertigungsbedingungen wettbewerbsfähig zu bleiben. Damit die immer größer werdenden Datenmengen, generiert durch computergestützte und intelligente Fertigungsstrategien, genutzt werden können, ist es für Unternehmen sehr bedeutend, robuste und zukunftsorientierte Datennetzwerke einzusetzen. Hierdurch können die Vorteile der Digitalisierung voll ausgeschöpft werden.

CC-Link IE TSN ist eine Schlüsseltechnologie im Bereich des industriellen Ethernet, das TSN-Funktionen mit der Gigabit-Bandbreite kombiniert und bereits schon jetzt verfügbar ist. Diese Technologie wird von führenden Anbietern der Industrieautomatisierung weltweit unterstützt. Unternehmen können somit von einer Produktpalette, breit aufgestellt für verschiedene Industrien, mit interoperablen Geräten und Komponenten profitieren. Hiermit können sie Systeme konfigurieren, die den Weg zur Digitalisierung ebnen.

Einfache elektrische Automatisierung – von der Planung bis zur Installation

Nahtlose, bidirektionale Kommunikation von der Produktentwicklung bis hin zur Inbetriebnahme spart Zeit und Aufwand.

Elektronik & Elektrik

In der Planung und Installation von elektrischer Automatisierungstechnik liegen signifikante Potenziale zur Effizienzsteigerung. Murrelektronik will mit seinem neuen uKonn-X System dazu beitragen, diese zu heben. Das System bietet eine bidirektionaler Kommunikation zwischen Konstruktion, Entwicklung, Montage und Inbetriebnahme und will die die einzelnen Prozesse nahtlos (“seamless”), digital und visuell unterstützen.

Es vermeidet Installationsfehler und hebt gleichzeitig beeindruckende Einsparpotenziale. „Bis zu 70 Prozent Zeitersparnis können das mit unserer neuen Digitallösung allein bei der Installation und Inbetriebnahme sein. Auch die Fehlersuche verkürzt unser System deutlich. Wir sprechen von „Seamless Installation“ in diesem Kontext“, sagt Dr. Paul Zeller, Mitglied der Geschäftsleitung von Murrelektronik.

uKonn-X ist ein System, welches als Digitallösung sämtliche Schnittstellen mit Produkten innerhalb der elektrischen Automatisierungstechnik adressiert. Ziel ist dabei die reibungslose Verbindung aller Beteiligten – menschlich sowie produktseitig – entlang des gesamten Produktentstehungsprozesses. Basis des Systems ist die Digitalisierung bisheriger physischer Komponenten und Kommunikationsabläufe.

In der ersten Ausbaustufe funktioniert uKonn-X wie folgt: Der Inbetriebnehmer oder Installateur einer Maschine liest mit einem mobilen Scanner einen auf den Steckverbindern von Murrelektronik aufgedruckten maschinenlesbaren Code. Die Digitallösung zeigt auf dem eingelesenen Schaltplan sowie dem 3D-Modell der Maschine auf einem Touchdisplay, welche Komponenten miteinander verbunden werden müssen: An den entsprechenden Feldbusmodulen in der Maschine zeigen aufleuchtende LEDs den zugewiesenen Port an. Ist ein Installationsschritt ausgeführt, bestätigt der Installateur die korrekte Verbindung auf dem Display und löst damit zugleich die automatische Dokumentation aus. Verkürzt dargestellt heißt das: Komponente oder Steckverbinder nehmen, scannen, Steckplatz dank leuchtender Diode identifizieren, anbauen oder stecken, bestätigen und Dokumentation auslösen. Sind Änderungen an der Installation notwendig, kann der Installateur oder Inbetriebnehmer diese bequem per integrierter Funktion digital an die Konstruktion kommunizieren. So wird ausgehend von der Installation die Entwicklung unterstützt, das Design der Maschine verbessert und gleichzeitig die exakte Dokumentation gewährleistet. Die Schritte des gesamten Produktentstehungsprozesses werden so nahtlos und reibungslos miteinander verbunden – Seamless Electrical Installation.

uKonn-X interpretiert die Schaltpläne und erstellt die Bill of Material (BOM). Murrelektronik konfektioniert individuelle Steckverbinder und versieht diese mit einer maschinenlesbaren Kennzeichnung. Zudem liefert Murrelektronik die Steckverbinder auf Wunsch in Kundenabstimmung nach ihrer Positionierung innerhalb der Maschine sortiert.

Damit löst Murrelektronik mit einem Schlag gleich mehrere Probleme in der elektrischen Installation von Maschinen, denn diese ist immer noch eine komplexe, mitunter aufwändige, langwierige und fehleranfällige Aufgabe: Bis heute gilt es, elektrische Schaltpläne mit oft mehreren hundert Seiten Umfang zu lesen, zu verstehen und korrekt in eine Verkabelung zu überführen. Sensoren, Aktoren, Switche, Netzteile und noch einiges mehr müssen miteinander verbunden werden. Daher nimmt nicht selten die Fehlersuche und -korrektur mehr Zeit in Anspruch als die eigentliche Installation und Dokumentation. uKonn-X verkürzt diese Zeit, was sich in barer Münze auszahlt, weil sich die Montage- und Inbetriebnahmezeiten reduzieren und die Anlage schneller in Betrieb geht. Zudem vereinfacht uKonn-X den Prozess so weit, dass es dem wachsenden Mangel an qualifizierten Fachkräften entgegenwirkt.

Dr. Paul Zeller: „Murrelektronik ist ausgewiesener Spezialist für nahtlose, dezentrale elektrische Installationstechnik. Wir haben diese nun in die digitale Welt transferiert und zudem mithilfe visueller Unterstützung für den Anwender intuitiv gestaltet, um ein neues Qualitätsniveau sicherzustellen.“

Modulares Kabeldurchführungssystem

Bis zu 40 Kabel mit hoher Schutzart IP66 einfach in Schaltschränke einführen

Elektronik & Elektrik

Um konfektionierte Kabel und Leitungen in Schaltschränke und Gehäuse einzuführen, sind geteilte Dichteinsätze von PFLITSCH eine zeitsparende wie installationssichere Lösungen. Und doch geht es noch besser, wie der Kabelverschraubungsspezialist mit der neuen CABseal Baureihe zeigt.

CABseal ist eine durchdachte Lösung, die aus vier verschiedenen Rahmen-Größen besteht, passend für die gängigen Standardausbrüche im Schaltschrankbau bis 115 mm x 46 mm. Die CABseal Rahmen sind variabel bestückbar mit 4, 6, 8 oder 10 Tüllenfelder. Hierdurch lassen sich max. 40 Kabel mit bis zu 6 mm Durchmesser zuverlässig abdichten. Die Feder/Nut-Kontur der Kabeltüllen verhindern eine fehlerhafte Montage und sorgen für Stabilität.

Einfache Zugentlastung

Die verfügbaren Kabeltüllen mit ihrer flexiblen Dichtlippen-Geometrie gibt es in den Größen GS für Leitungen von 3 mm bis 16 mm Durchmesser und als GL für 16 mm bis 33 mm. Zweifach- und Vierfachtüllen ermöglichen eine erhöhte Packungsdichte. Die CABseal Tüllen sind in den Rahmen flexibel positionierbar. Der große Dichtbereich von bis zu 1,6 mm und die flexible Dichtlippen-Geometrie können Kabeltoleranzen bis 0,4 mm ausgleichen und sorgen auf alle Fälle für eine zuverlässige Abdichtung des Kabels der hohen Schutzart mit IP66/UL Type 4X. Über eine Zugentlastungslasche kann optional mittels Kabelbinder die Zugentlastung erhöht und eine sichere Fixierung der installierten Leitungen erreicht werden.

Die CABseal Rahmen aus glasfaserverstärktem Polyamid haben eine angespritzte Elastomer-Dichtung, sodass keine zusätzliche Flachdichtung am Gehäuseausbruch benötigt wird. Damit wird der Rahmen gegen die Schaltschrank-Oberfläche mit IP 66 abgedichtet. Die Aufbauhöhe von nur 20 mm ergibt eine platzsparende Installation. Bündig sitzende Tüllen ergeben eine durchgängig geschlossene Oberfläche ohne Sicken und Kanten. Das Kabeldurchführungssystem ist mit seinen Eigenschaften für Innen- und Außenanwendungen im Temperaturbereich -40 °C bis +100 °C geeignet. Die hochwertigen Materialien sind halogen- und silikonfrei und UV-beständig, entsprechen den aktuellen RoHS-Vorschriften und der Brandschutzklasse UL 94: V0. Zusätzlich ist CABseal als eines der wenigen Kabeldurchführungsprodukte UL listed. Als Zubehör runden Blindtüllen und Stopfen das Portfolio ab, um nicht benötigte Felder sicher zu verschließen. Eine optionale Montagehilfe vereinfacht bei Bedarf das Einsetzen der Kabeltüllen.

Mit dem LPR-1DHP-350 bietet Symeo eine schlanke Radarsensor-Einstiegslösung vor. Die LPR-Sensoren (Local Positioning Radar) von Symeo zeichnen sich durch ihre Robustheit und Wartungsfreiheit aus und funktionieren selbst unter extremen Umgebungsbedingungen (Hitze, Nässe, Staub, mechanische Belastungen etc.) äußerst zuverlässig. Die neue Einstiegslösung LPR-1DHP-350 wird von Symeo beispielsweise als Ersatz für Ultraschallsensoren bei größeren Reichweiten empfohlen, die empfindlich gegenüber Wind, Witterung und Verschmutzung sind.

Das Radarsystem nutzt den Frequenzbereich von 120 GHz für hohe Präzision und ermöglicht die Erschließung neuer Anwendungsbereiche. Mit nur 90 x 90 x 35 mm kann das kompakte LPR-1DHP-350 auch dort installiert werden, wo bisher kein Radarsystem Platz gefunden hätte.

Robuste lineare Positionssensoren

Widerstandsfähiger Seilzugmechanismus für genaue Messungen bis zu mehr als 1 mio. Zyklen

Sensorik

POSITAL hat sein umfangreiches LINARIX-Portfolio auf breiter Front aktualisiert und weiter optimiert. Gezielt wurden die Linearsensoren dabei mit noch robusteren Seilzugmechanismen ausgestattet. Zugleich wurde eine werkseitige überaus praktische Vorskalierungsoption für Geräte mit analogen Kommunikationsschnittstellen ergänzt. LINARIX-Sensoren, die für genaue lineare Positionsmessungen sorgen, sind gesetzt bei einer Vielzahl von anspruchsvollen Anwendungen, wobei das Spektrum von medizinischen Geräten, über Verpackungsmaschinen, Material Handling-Systeme und Gabelstapler bis zu Aufzügen, Portalkränen und Gleitschützen bzw. Kontrolltoren für die Wasserwirtschaft reicht.

LINARIX-Sensoren bestehen aus einem Multiturn-Absolutgeber und einem robusten Seilzugmechanismus, der eine Seilzugtrommel und Federwerk umfasst. Während das Seil von der Spule des Geräts abgerollt wird, erfasst der Drehgeber präzise die Wellendrehung und meldet das lineare Messergebnis an das Steuersystem. LINARIX-Geräte zeichnen sich durch Genauigkeit und Langlebigkeit aus. Für Robustheit und sicheren Betrieb sorgen Seilzugmechanismen, die noch einmal verstärkt wurden und für über eine Million Zyklen ausgelegt sind. Da die Drehgeber der LINARIX-Geräte im Gros auf berührungsloser magnetischer Messtechnik basieren, sind sie immun gegen Verschleiß und Korrosion – Faktoren, die besonders bei Seilzugsensoren auf Potentiometer-Basis die Genauigkeit deutlich beeinträchtigen können. Breit gefächert ist das Angebot an Kommunikationsschnittstellen, mit dem die LINARIX-Serie aufwartet. Es reicht von Analog, über DeviceNet und CANopen bis zum weit verbreiteten seriellen SSI-Interface.

Vorskalierte Entfernungsbereiche

LINARIX-Sensoren mit analogem Ausgang sind werkseitig so programmiert, dass der Ausgangsbereich (z. B. 0 - 10 V, 4 - 20 mA) den gesamten Messbereich des Seilzugmechanismus abdeckt. Neu ist eine einsatzspezifische Vorskalierungsoption, vorab und ab Werk. Dabei kann der Kunde bei der Bestellung den für die tatsächliche Anwendung erforderlichen Messbereich genau spezifizieren. Entsprechend wird der Seilzugsensor im Werk so vorprogrammiert, dass der Ausgangsbereich exakt dem Entfernungsbereich entspricht, den das Gerät im Betrieb erfasst. Die Vorskalierung vereinfacht die spätere Inbetriebnahme und optimiert die Genauigkeit des analogen Steuersystems im laufenden Betrieb. Ein echtes Plus ist die werkseitige Vorab-Programmierung auch, wenn es um die Installation von LINARIX-Sensoren als Ersatz für ältere Linearsensoren geht. Durch die exakte Vorskalierung kann sichergestellt werden, dass das Geräteprofil spezifischer Altgeräte wie etwa String-Potis punktgenau getroffen wird und der Gerätetausch reibungslos über die Bühne geht.

Gehäuse für höchste Schutzanforderungen

Verfügbar sind die LINARIX-Geräte mit robusten Gehäusen, die auf unterschiedlichste Einsätze und Schutzklassen ausgelegt sind. Neu im Programm sind speziell konditionierte Seilzugsensoren, die mit einer Schutzart von bis zu IP69k erhältlich sind. Sie sind so konstruiert, dass sie regelmäßiges Traktieren mit Hochdruckreinigern problemlos wegstecken. Dies macht die IP69k-Varianten zur ersten Wahl bei Einsätzen in Betonfahrzeugen oder Baggern, die regelmäßig per Hochdrucklanzen gereinigt werden. Abgerundet wird das LINARIX-Portfolio durch spezielle Modelle mit integriertem Neigungssensoren. Diese Kombigeräte kommen etwa in großen Baukränen zum Einsatz, um gleichzeitig den genauen Neigungswinkel der riesigen Kranausleger sowie die exakten Verfahrwege der schweren Hebezeuge zu erfassen.

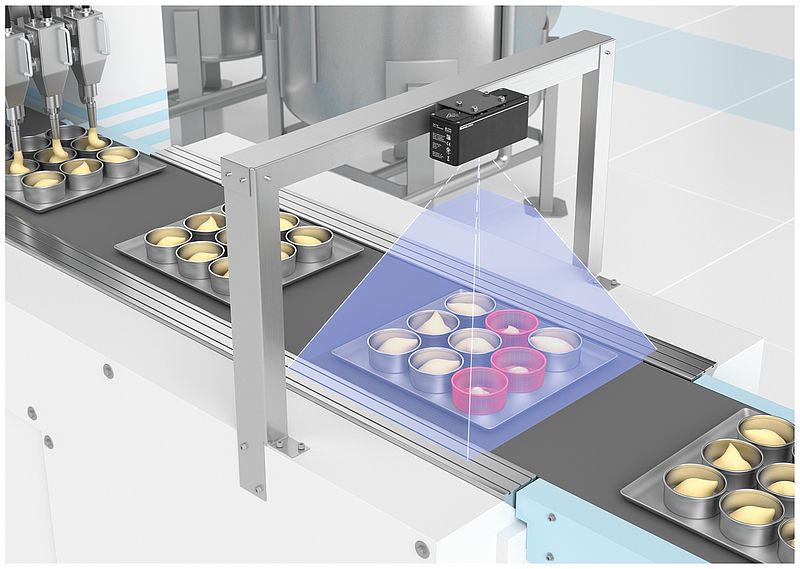

3D-ToF-Kamera mit Sicherheitszertifizierung

Für die sichere dreidimensionale Umgebungserfassung

Automatisierungstechnik, Sicherheit & Industrieversorgung

Mit der safeVisionary2 launcht SICK die weltweit erste 3D-Time-of-Flight (ToF) Kamera mit Sicherheitszertifizierung Performance Level c nach EN13849. Die 3D-Time-of-Flight-Kamera ermöglicht eine sichere dreidimensionale Umgebungserfassung und damit produktivitätssteigernde Sicherheitskonzepte, z. B. für die Automatisierung von mobilen Robotern und in der Mensch-Roboter-Kollaboration.

Bisherige 2D-Lidarsensoren werden zur flächigen Gefahrbereichsabsicherung eingesetzt. Demgegenüber überwacht die 3D-ToF-Technologie von safeVisonary2 einen dreidimensionalen Raum. Mobile Roboter steigern so ihre Verfügbarkeit, denn das Abtasten in drei Dimensionen reduziert Kollisionsgefahren auch oberhalb der Scanfeldebene eines Sicherheitslaserscanners und ermöglicht in vielen Fällen einen automatischen Wiederanlauf. Zusätzlich sorgt die Seitenabsicherung bei Dreh- und Wendemanövern des Fahrzeugs z. B. nach Be- und Entladevorgängen für mehr Personenschutz.

Mehr Sicherheit trotz weniger Abstand

Bei kollaborativen Roboteranwendungen kann die sichere 3D-Umgebungserfassung notwendige Sicherheitsabstände reduzieren, da sie auch Oberkörper von Personen und damit Risiken wie das Übergreifen oder Überbeugen in Gefahrbereichen zuverlässig erkennt. Zudem ermöglicht safeVisionary2 jetzt eine erweiterte Absicherung des Roboterarbeitsbereiches auf menschlicher Kopfhöhe. Bisher war in der Regel ein Stillstand des Roboters bei unmittelbarer Nähe von Personen notwendig. Der zusätzliche Schutz insbesondere des Kopfes ermöglicht dagegen in vielen Fällen eine echte Kollaboration zwischen Menschen und Roboter, da dieser kraft- und geschwindigkeitsreduziert weiterarbeiten kann.

Auch beim Einsatz mobiler Serviceroboter sorgt safeVisionary2 für mehr Sicherheit. Neben den Schutz- und Warnfeldern zur Fahrwegabsicherung bietet die Kamera ein Konturerkennungsfeld, welches Absturzgefahren z. B. durch Treppen oder Rampen sicher erkennt.

Zusatznutzen aus präzisen 3D-Messdaten

Die Kamera löst nicht nur Sicherheits- sondern auch Automatisierungsaufgaben zuverlässig. Dank herausragender 3D-Messdaten sind Aufgaben wie eine präzise Lokalisierung und Navigationsunterstützung von Fahrzeugen oder die Detektion von Leerpaletten bis hin zur Objektlokalisierung und -vermessung einfach lösbar. safeVisionary2 zeichnet sich durch eine hohe Robustheit aus und ist sowohl in Umgebungen mit Fremdlicht oder Dunkelheit einsetzbar. Ohne bewegliche Teile im Aufbau bietet die Kamera zudem eine sehr hohe Schock- und Vibrationsresistenz.

Mit der Erschließung der dritten Dimension für Sicherheitsanwendungen präsentiert SICK vielfältige neue Möglichkeiten in mobilen und stationären Anwendungen. Der Anwender profitiert so von mehr Flexibilität, Effizienz und Sicherheit und kann dabei auf ein branchenführendes Portfolio an Produkten, Systemen und Services aus einer Hand zurückgreifen.

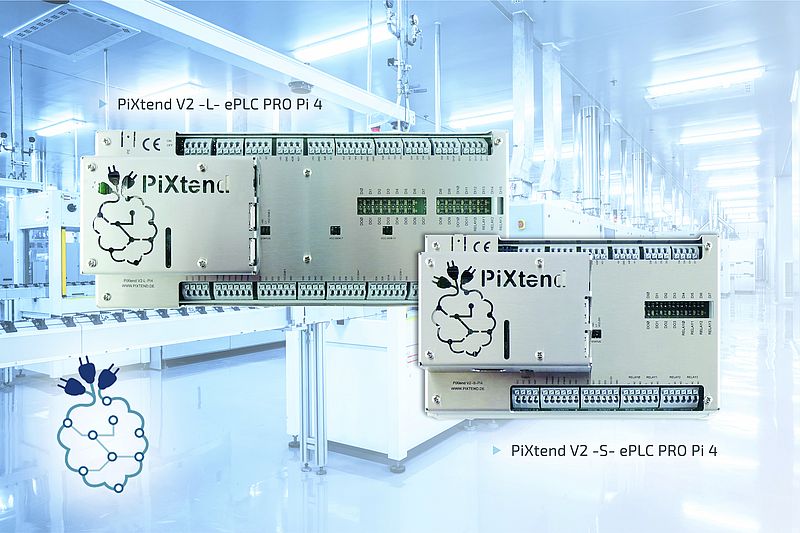

Erweiterbare Steuerung auf Basis des Raspberry Pi 4

Für höhere Leistungen beim Einsatz im industriellen Umfeld

Automatisierungstechnik

Kontron hat zur SPS 2022 die speicherprogrammierbare Steuerung PiXtend® Pi 4 basierend auf dem Raspberry Pi 4 vorgestellt. Der neue leistungsstarke Einplatinencomputer bietet mit einem Broadcom BCM2711, Quad Core Arm® Cortex® -A72 mit 1,5 GHz einen schnelleren Prozessor als die vorige Generation. Das Haupteinsatzgebiet der elektronischen Steuerung auf Basis des Raspberry Pi liegt vorwiegend im Geräte- und Maschinenbau. Der PiXtend® Pi 4 bietet mit dem Broadcom BCM2711 den leistungsfähigsten Prozessor der Raspberry Pi Foundation. Der Quad Core Prozessor mit Arm® Cortex® -A72, 64-bit SoC unterstützt bis zu 8 GB RAM.

PiXtend® Pi 4 überzeugt durch seine performante Gigabit-Ethernet-Schnittstelle und gewährleistet eine höhere, störungsfreie Datenübertragungsrate. Darüber hinaus bietet der Einplatinencomputer zwei Micro-HDMI-Ports, die für die Übertragung von Audio- und Videodaten zur Verfügung stehen; es werden bis zu 4Kp30 unterstützt. Neben zwei USB 2.0 Anschlüssen stehen zwei zusätzliche USB 3.0 Anschlüsse zur Verfügung, die die Daten bis zu zehn Mal schneller übertragen. Um die maximale Betriebsgeschwindigkeit des Prozessors von 1,5 GHz vollumfänglich nutzen zu können, ist ein passiver Kühlkörper im Aluminiumgehäuse verbaut.

Komplettgeräte für die Hutschiene

Die Steuerung PiXtend® ist in den gängigen Programmiersprachen wie C oder Python programmierbar und für die Verwendung der Soft-SPS CODESYS® geeignet. Die Baugruppen lassen sich durch PiXtend® eIO, einem per Modbus anschließbaren I/O-System für digitale und analoge Sensoren und Aktoren erweitern. Eine einfache Verdrahtung direkt im Gerät oder im Schaltschrank wird durch eine industriegerechte Anschlusstechnik erleichtert. Alle Steuerungsbaugruppen und Module gibt es in einer Basic- oder Pro-Variante als Komplettgerät mit Hutschienengehäuse.

Kompakter Grenzstandmelder

Kapazitive Füllstandüberwachung für den Einsatz von -40 bis 200 °C

Sensorik

Der kapazitive Grenzstandmelder JUMO ZELOS C01 LS detektiert den Füllstand von Flüssigkeiten und Feststoffen und kann in Flüssigkeiten oder Schüttgütern mit Temperaturen zwischen -40 und +200 °C verwendet werden. Mit seiner Auto-Kalibrierfunktionalität wird die Grenzstandmessung zuverlässig und langzeitstabil erkannt. Zusätzlich können nach der Konfiguration die beiden Schaltausgänge automatisch zwischen Messmedium und Reinigungsmedien oder Schaum sicher unterscheiden. Auch Anhaftungen stellen für den zuverlässigen Sensor kein Problem dar.

360° Statusanzeige

Das Produktdesign trägt zur Miniaturisierung in der Sensorik bei, um kompakte Anlagen realisieren zu können. Die Montage erfolgt problemlos mit einem Standard-Drehmomentschlüssel. Da die Abdichtung zum Medium über die Sensorspitze erfolgt, ist keine separate Dichtung erforderlich und somit eine Verwechselung ausgeschlossen. Ein Kurzschluss- und Verpolschutz sorgt beim JUMO ZELOS C01 LS für zusätzliche Sicherheit. Eine antivalente Schaltung ermöglicht die Erkennung von Leitungsfehlern wie zum Beispiel einem Kabelbruch. Durch ein Firmware-Update-Profil kann der Sensor im eingebauten Zustand aktualisiert werden, wodurch Stillstandszeiten der Anlage minimiert werden. Als Ausgangssignale stehen PNP, NPN, push-pull und IO-Link zur Verfügung. Eine 360°-leuchtende Statusanzeige ermöglicht ein leichtes Erkennen des Sensorzustandes nach NAMUR und VDI/VDE.

Umfangreiche Zulassungen

Der Grenzstandmelder verfügt über die Schutzarten IP67/IP69, alle medienberührenden Teile bestehen aus PEEK mit einer homogenen Oberflächenrauheit kleiner Ra 0,8 µm. Er ist mit umfangreichen Zulassungen für Anwendungen in der Lebensmittelindustrie, in der Bahntechnik sowie im Schiffbau lieferbar. Weiterhin werden die Anforderungen nach dem eigensicheren Explosionsschutz, dem Wasserhaushaltsgesetz (WHG) und der elektrischen Sicherheit nach UL erfüllt. Der JUMO ZELOS C01 LS überwacht Behälter, schützt Pumpen vor dem Trockenlaufen oder steuert Ventile, SPS-Eingänge oder Warnsignale an. Typische Anwendungsbeispiele sind Vorratstanks für feste und flüssige Lebensmittel, Wasser und Abwasser sowie Sand oder Granulate. Die Medienerkennung erfolgt automatisch und kann im Bedarfsfall speziell mit und ohne Software eingelernt („geteacht“) werden.

Kompakte Steckverbinder für bis zu 16A / 400 V

Umspritzte Systemkabel für die einfache Installation in Schutzart IP67 (gesteckt)

Elektronik & Elektrik

Mit dem Han® 1A Power Overmolded reagiert HARTING auf den Trend der Miniaturisierung. Die umspritzten Systemkabel übertragen Leistungen von bis zu 16A / 400V. Darüber hinaus erfüllen alle Systemkabel die Schutzart IP67 im gesteckten Zustand. Der Trend zur Miniaturisierung ist allgegenwärtig und zieht sich durch alle Ebenen der Industrie. Im Maschinen- und Anlagenbau beispielsweise erfolgt eine Verdichtung von Funktionen und technischen Eigenschaften mit dem Ziel den Einsatz von Arbeit, Energie und Material zu optimieren – und dies bei gleichbleibender Funktionalität. Daraus resultieren zeitgleich entsprechende Anforderungen an elektromechanische Komponenten und Systemlösungen. Gefragt sind kompakte, robuste und zugleich Plug & Play Verbindungen für den Anschluss kleiner Verbraucher, unter anderem Antriebe, Beleuchtungen oder auch Bedienterminals. Mit den neuen Verbindern kann dies problemlos umgesetzt werden.

Ultra-Kompakte Industrie-PC-Reihe

Hohe Leistungsdichte durch Intel-Core Prozessoren der 12. Generation

Automatisierungstechnik

Der C6040 als neuestes Mitglied der Ultra-Kompakt-Industrie-PC-Serie C60xx von Beckhoff ergänzt die Baureihe um ein noch leistungsstärkeres Gerät und eröffnet dem Anwender somit weitere Anwendungsmöglichkeiten. Die bisher unerreichte Leistungsdichte wird u. a. durch den Einsatz der Intel®-Core™- Prozessoren der 12. Generation mit bis zu 16 Kernen erzielt.

Die 12. Generation unterscheidet je nach Prozessortyp zwischen klassischen Performance-Cores und sogenannten Efficiency-Cores. Wie bei den vorherigen Prozessor-Generationen werden auch bei der 12. Generation die Intel® Celeron®, Pentium®, Core™ i3 und i5 ausschließlich mit klassischen Performance-Cores ausgestattet. Die im C6040 verwendeten Prozessoren Intel® Core™ i7 und i9 sind dahingegen erstmals in einer Hybrid-Architektur aufgebaut. Dies bedeutet, dass der Core™ i7 um vier und der Core™ i9 um acht zusätzliche Efficiency-Cores ergänzt wird. Die Kombination aus Performance- und Efficiency-Cores ermöglicht so die Umsetzung von Applikationen auf insgesamt 12 oder 16 Prozessorkernen.

Leistungsstark für anspruchsvolle Anwendungen

Während Performance-Cores vor allem für hochperformante Single-Thread-Anwendungen geeignet sind, lassen sich auf den zusätzlichen Efficiency-Cores viele weitere Threads in Echtzeit oder im User-Mode ausführen. Jeder einzelne Kern kann in der Taktfrequenz darüber hinaus individuell konfiguriert werden. Das auf dem selbstentwickelten und in Verl produzierten Motherboard zusätzlich integrierte Netzteil bietet ausreichend Leistungsreserven, um die vorhandene Rechenpower der Prozessoren vollumfänglich nutzen zu können. Dabei misst der C6040 nur 132 x 202 x 76 mm. Der neue Industrie-PC ist flexibel einsetzbar und insbesondere geeignet für komplexe Achssteuerungen, aufwändige HMI-Applikationen, Anwendungen mit äußerst kurzen Zykluszeiten sowie Machine-Learning- und Machine-Vision-Applikationen.

Edge-App analysiert Energieverbrauch

Software mit neuem Feature zur Optimierung Antriebssystemen

Motoren & Antriebstechnik

Siemens hat auf der sps 2022 eine Neuerung für die bereits im Markt etablierte Applikation Analyze MyDrives Edge vorgestellt. Diese erhält ein neues Feature, das Transparenz über den Energieverbrauch des gesamten Antriebssystems sicherstellt. Das KI-basierte Feature der Edge-App errechnet alle Daten, ohne dass hierfür zusätzliche Sensorik und spezielle Messgeräte benötigt werden. Die App zeigt auf, wie effizient der Antrieb läuft, wie hoch Energieverbrauch und Betriebskosten sind und welchen CO2-Fußabdruck der Antrieb hinterlässt. Antriebseinstellungen können damit noch besser auf die Kundenbedürfnisse optimiert werden.

Systembetrachtung führt zum optimalen Ergebnis

Mit dem neuen Feature reagiert Siemens auf die aktuellen Bedarfe der Industrie nach mehr Nachhaltigkeit. Elektromotoren verantworten über 70 Prozent des industriellen Energiebedarfs. Simotics SD IE4 Motoren sind mit einem Wirkungsgrad von bis zu über 96% bereits sehr energieeffizient und sind damit auch für einen Betrieb direkt am Netz optimal ausgelegt. Durch den Einsatz von Motoren der sehr hohen Effizienzklassen IE4 oder sogar IE5 sind Einsparungen von bis zu 6% elektrischer Energie möglich. Anhand perfekt aufeinander abgestimmter Motor- und Umrichtersystemen für den drehzahlvariablen Betrieb von Pumpen, Ventilatoren und Kompressoren lassen sich bis zu 30 % Energie einsparen, in manchen Fällen sogar mehr. Der eigentliche Schlüssel zu mehr Energieeffizienz liegt jedoch im Gesamtsystem: Im Zusammenspiel aller Einzelmaßnahmen – von effizienteren Motoren mit drehzahlvariabler Regelung, über digitale Systemkomponenten und Tools bis zur Nutzung von elektrisch gepufferter Energie im Motorenverbund – können im Systemverbund bis zu 60 Prozent Einsparungen erzielt werden. Die Digitalisierung wird somit zukünftig einen großen Beitrag zur Steigerung der Energieeffizienz Motor-betriebener Applikationen leisten. Analyze MyDrives Edge ist zudem Bestandteil des Siemens Xcelerator Portfolios, der neuen digitalen Business-Plattform. Diese ermöglicht es, Kunden jeglicher Größe, ihre digitale Transformation zu beschleunigen und die Wertschöpfung zu steigern. Die neue Business-Plattform zeichnet sich insbesondere durch Einfachheit, Flexibilität und Offenheit aus - alles auf das übergeordnete Ziel ausgerichtet, die digitale Transformation von Unternehmen einfacher, schneller und skalierbar zu machen.

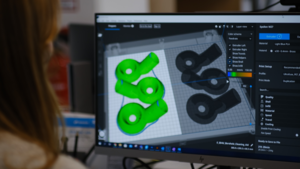

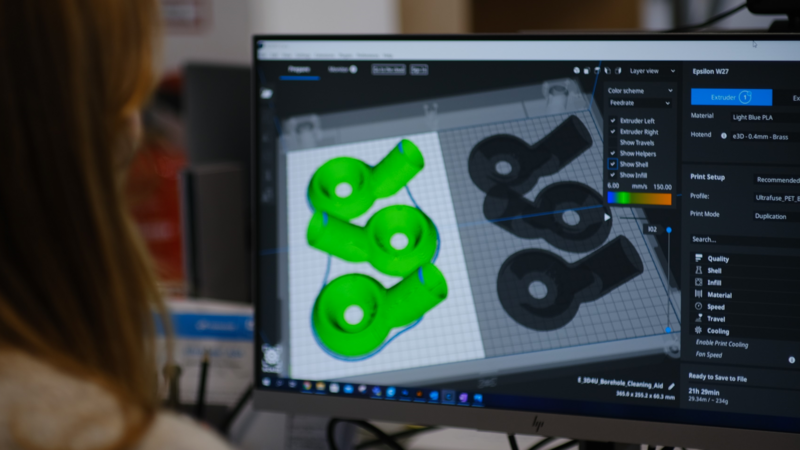

Eine digitale 3D-Druck-Plattform für die Zukunft der Ersatzteilproduktion

Der Einsatz von 3D-Drucktechnologie zur schnellen Verfügbarkeit von Ersatzteilen – auf Abruf am richtigen Ort und in genau der richtigen Menge, wird jetzt dank des deutschen Unternehmens Replique Realität. Wir haben mit Dr. Max Siebert, CEO und Mitbegründer, gesprochen, der einen Einblick in die Bedeutung des Modells von Replique für OEMs und ihre Kunden gegeben hat.

3D-Druck

IEN D-A-CH: Herr Dr. Siebert, können Sie den Lesern einen kurzen Überblick darüber geben, wer Replique ist und was Ihr Unternehmen tut?

Dr. Siebert: Sicher! Replique ist Teil des internen Inkubatorprogramms der BASF, der Chemovator GmbH, und hat die erste vollständig verschlüsselte digitale Lagerplattform für 3D-Druck und Additive Manufacturing (AM) entwickelt. Diese bietet Erstausrüstern (OEM) eine sichere und nachhaltige Möglichkeit, ihren Kunden jederzeit und überall Ersatzteile auf Abruf bereitzustellen. Wir erreichen dies, indem wir unser digitales Warenlager mit einem globalen, dezentralen 3D-Druck-Netzwerk von AM-Experten kombinieren. Durch diese Kombination bieten wir OEMs eine End-to-End-Lösung vom Design über die Herstellung bis zum Versand der Teile.

IEN D-A-CH: Welche spezifischen Herausforderungen lösen Sie für OEMs?

Dr. Siebert: Zunächst müssen OEMs kritische Ersatzteile mit unsicherer Nachfrage bereitstellen oder Ersatzteile für alternde Anlagen unterstützen. Wenn der Bedarf da ist, stellen sie dann immer wieder fest, dass der Lieferant oder das Werkzeug nicht mehr verfügbar ist. OEMs, die mit uns zusammenarbeiten, müssen lediglich das Design in unserem digitalen Bestand speichern. Sobald der Bedarfsfall eintritt, drucken wir das Ersatzteil lokal und auf Abruf.

Ob zu Beginn der Produktphase oder während der gesamten Lebensdauer, die Produktion von kleinen und mittleren Serien ist mit hohen Kosten und Risiken verbunden. Mit AM ermöglichen wir es OEMs, Teile ab einer Losgröße von nur einem Stück kosteneffizient zu produzieren, mit nahezu null Fixkosten, da keine Werkzeuge oder Mindestbestellmengen erforderlich sind. Darüber hinaus können Erstausrüster durch unser Angebot die Kosten für Lagerhaltung und Transport senken, die Umweltbelastung begrenzen und die Ausfallsicherheit verbessern.

IEN D-A-CH: Gut, dass Sie diesen letzten Punkt erwähnen. Jetzt, da der Fokus auf Lieferketten und wie sie beeinflusst werden zunimmt: Können Sie uns mehr darüber sagen, wie Sie die Kosten in der Lieferkette senken und die Widerstandsfähigkeit verbessern?

Dr. Siebert: Die Tatsache, dass Ersatzteile digital und nicht in einem physischen Lager untergebracht sind, eliminiert sowohl Lager- als auch Transportkosten. Die physische Lagerung von Teilen kann zudem Entsorgungskosten verursachen, wenn Teile veraltet sind, was wiederum ein Umweltproblem darstellt. Bei unserem Modell wird ein bestelltes Teil automatisch an den am besten geeigneten Produktionspartner in unserem AM-Netzwerk weitergeleitet. Die Teile können überall und zu jeder Zeit produziert werden, auch an abgelegenen Standorten, was den CO2-Ausstoß in der Logistik reduziert und die Flexibilität der Lieferkette verbessert.

Letzten Endes können Lieferketten aus einer Vielzahl von Gründen unterbrochen werden, sei es durch globale Pandemien, grenzüberschreitende Handelsprobleme oder durch Schiffe, die im Suezkanal festsitzen. In jedem Fall werden Waren und Teile daran gehindert, rechtzeitig an ihren Bestimmungsort zu gelangen, was zu schlaflosen Nächten beim OEM führen kann. Unsere Lösung überwindet solche Probleme, indem sie die Möglichkeit bietet, das zu drucken, was der Kunde braucht, wann immer es gebraucht wird, wo immer es gebraucht wird und in genau der benötigten Menge.

IEN D-A-CH: Könnten OEMs sich nicht einfach selbst mit der Technologie ausstatten und Ihr Geschäftsmodell umsetzen?

Dr. Siebert: In der Realität ist das nicht so einfach. Der 3D-Druck von Ersatzteilen birgt oft Tücken, selbst für diejenigen, die über Fachwissen in deren Fertigung verfügen. Deshalb wenden sich viele Unternehmen – darunter globale Automobilhersteller und Flugzeugbauer – an Experten und Servicebüros, die sie in diesem Bereich beraten und unterstützen.

Wir arbeiten eng mit unseren Kunden zusammen, um die Ersatzteilbestände sorgfältig zu analysieren, einschließlich technischer und wirtschaftlicher Faktoren wie Material, Höhe, Bedarfshäufigkeit und Lieferantenabhängigkeit. Es kann sein, dass nicht jedes Teil für den 3D-Druck geeignet ist. Wir können 2D-Zeichnungen in 3D umwandeln oder anhand von Teilen entwickeln, wenn keine Zeichnungen mehr vorhanden sind. Darüber hinaus unterstützen wir die OEMs bei der Auswahl der richtigen Technologie und des richtigen Materials für ihre Ersatzteile, je nach Anforderung (z. B. Steifigkeit, Härte, UV-Beständigkeit).

IEN D-A-CH: Für welche Branchen ist Ihr OEM-Angebot geeignet und können Sie über ein Kundenbeispiel beschreiben?

Dr. Siebert: Zurzeit arbeiten wir mit Kunden aus verschiedenen Sektoren zusammen, darunter Konsumgüter, Automobil/Transport, Landwirtschaft und Bauwesen sowie Schwermaschinen. Der deutsche Haushaltsgerätehersteller Miele ist ein gutes Beispiel für einen Kunden aus der Konsumgüterbranche. Das Unternehmen nutzt unsere Plattform, um seinen Kunden schnell und kosteneffizient neues Zubehör zur Verfügung zu stellen. Die vollständige Integration unserer Plattform in den Online-Shop ermöglichte die Umstellung auf dezentrale Fertigung. Ein anderer Kunde, die H. Gautzsch Firmengruppe, nutzt unsere Plattform im Rahmen ihrer Nachhaltigkeitsstrategie, um Kunden mit Ersatzteilen zu versorgen und so den Lebenszyklus von Produkten zu verlängern. Hier spielt unser digitales Inventar eine entscheidende Rolle. Andernorts eignet sich der 3D-Druck für Branchen mit langlebigen Maschinen, in denen die herkömmliche Massenproduktion aufgrund der geringen benötigten Stückzahlen schwierig ist. Dies gilt für Schwermaschinen, aber auch für Sektoren wie Transport, Landwirtschaft, Bauwesen, Bergbau sowie Öl und Gas. Die Unternehmen in diesen Sektoren wollen die Verfügbarkeit von Ersatzteilen verbessern und gleichzeitig die Kosten optimieren. Die Kosten für Ersatzteile können beispielsweise nach der Serienproduktion um das bis zu 20-fache steigen.

IEN D-A-CH: Welchen Bedenken begegnen Sie im Markt, beispielsweise in Bezug auf die Sicherheit ihrer geistigen Daten? Wie gewährleistet Replique einen diebstahlsicheren Prozess?

Dr. Siebert: Sicherheit und Qualitätssicherung sind zwei Themen, die von Anfang an ganz oben auf unserer Liste standen. In beiden Bereichen muss das geistige Eigentum in den richtigen Händen bleiben, weshalb alle Datensätze auf unserer Plattform stark verschlüsselt sind. Durch unsere Verschlüsselung fixieren wir nicht nur die Bestellmenge, sondern auch die zuvor festgelegten optimalen Materialien, Technologien und Druckparameter für den Druck. Dadurch können wir wiederholbare Druckqualität über die Jahre hinweg sicherstellen. Darüber hinaus schließen wir mit unseren Fertigungspartnern Geheimhaltungsvereinbarungen ab, um sicherzustellen, dass die Entwürfe der OEMs sicher und vertraulich sind. Was die Qualitätssicherung angeht, so wählen wir unsere Produktionspartner sorgfältig aus. Dabei analysieren und prüfen wir deren Fähigkeiten, wiederholbare, nutzbare Teile herstellen zu können.

IEN D-A-CH: Da der 3D-Druck so grundlegend für Ihr Angebot ist, was glauben Sie, wohin sich die Technologie entwickeln wird? Hat sie die in sie gesetzten Erwartungen erfüllt, oder gibt es Bereiche, in denen sie noch nicht ausgereift ist? Wenn ja, welche sind das?

Dr. Siebert: Replique liefert 3D-Druck-Erfahrung, eine digitale Speicherplattform für die Daten und ein Netzwerk an Druckspezialisten. Der 3D-Druck bietet viele interessante Möglichkeiten und entwickelt sich ständig weiter. Die Kosten für den 3D-Druck sinken aus mehreren Gründen. Die Maschinen werden schneller und moderne Maschinen können mehr Teile gleichzeitig herstellen, beispielsweise durch den Einsatz von zwei Extrusionsköpfen anstelle von einem oder von zwölf Lasern anstelle von vier. Das verkürzt die Druckzeit unglaublich. Darüber hinaus ist jetzt ein stützenfreier Druck möglich, der die Nachbearbeitungszeit und den Materialverbrauch reduziert. Schließlich gibt es neue und effizientere Technologien wie das Drahtbogenverfahren, bei dem Metalldraht mit einem Lichtbogen als Wärmequelle geschmolzen wird, oder den Multi-Filament-Splicer Palette 3, der mehrere Materialien gleichzeitig zum Einsatz bringen kann. Diese Technologien ermöglichen nicht nur billigere Rohmaterialien, sondern sind in der Regel auch schneller. Um jedoch den 3D-Druck in neuen Anwendungen einsetzen zu können und die gleichen Möglichkeiten wie bei der traditionellen Fertigung zu erreichen, muss sich die Palette der Materialien erweitern. Auch wenn AM nicht für jedes Teil in jeder Branche geeignet ist, glauben wir angesichts der aktuellen Trends, dass es ein wichtiger Wegbereiter für digitale Lieferketten und eine Ergänzung zu traditionellen Fertigungstechnologien sein wird.

IEN D-A-CH: Als Unternehmen befinden Sie sich noch in der Anfangsphase. Was sind Ihre Wachstums- und Entwicklungsziele?

Dr. Siebert: Im Moment arbeiten wir mit OEMs zusammen, die auf ihrem Weg zum 3D-Druck schon recht weit fortgeschritten sind. Aber wir wollen auch Unternehmen, die neu in diesem Bereich sind, die Möglichkeit geben, AM zu nutzen und das Geschäft weltweit auszubauen. Als digitale Plattform erwarten wir ein starkes exponentielles Wachstum, zum einen, weil unsere derzeitigen Kunden unsere Dienstleistungen auf ein breiteres Teilespektrum ausdehnen können, und zum anderen, weil neue Unternehmen beginnen werden, unsere Lösung zu nutzen.

Wir wissen, dass derzeit etwa sechs Prozent aller Ersatzteile 3D-druckbar sind, und unser Ziel ist es, den größten Anteil davon zu liefern. Wenn Unternehmen auf unser digitales Inventar und den On-Demand-3D-Druck umsteigen, kann eine erhebliche Kostenverbesserung erzielt werden, und die Nachhaltigkeit kann erheblich gesteigert werden. Um dies zu erreichen und damit AM sein wahres Potenzial ausschöpfen kann, müssen die derzeitigen Lieferketten jedoch überdacht werden.

Gegenwärtig ist der 3D-Druck in gewisser Weise noch auf „Konstruktionen von gestern“ beschränkt. In Zukunft werden Teile für den 3D-Druck konstruiert, wodurch die Kosten gesenkt und die Topologie und das Gewicht eines Teils optimiert werden. Die 3D-Druckindustrie muss diese Vorteile dem Rest der Welt erst noch vor Augen führen, der die Technologie zum großen Teil noch nicht als praktikable Lösung für seine Design- und Fertigungsanforderungen in Betracht gezogen hat.

IEN D-A-CH: Vielen Dank für die umfangreichen Informationen.

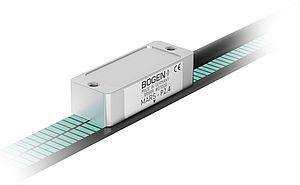

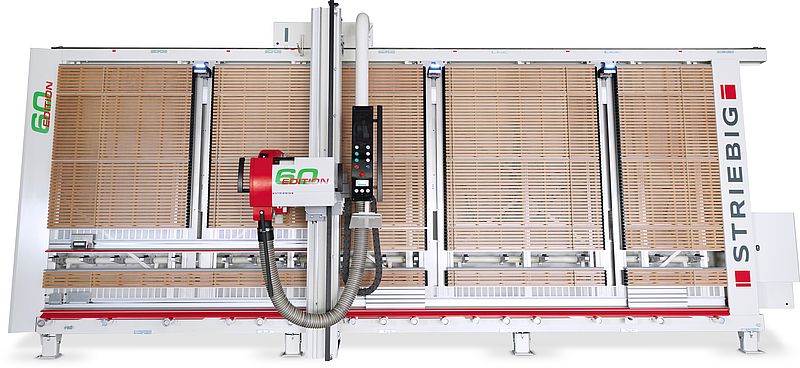

Holzbearbeitung vertikal: platzsparend und ergonomisch

Die Striebig AG ist für vertikale Plattensägen ein ähnlicher Gattungsbegriff wie eine gewisse Taschentuchmarke für Papiertaschentücher. Und doch gilt die Firma aus dem schweizerischen Luzern mit ihren ca. 70 Mitarbeiterinnen und Mitarbeitern eher als einer der Hidden Champions. Vor 60 Jahren entwickelte Schreiner Ludwig Striebig eine vertikale Holzbearbeitungsmaschine, mit der er den vertikalen und horizontalen Zuschnitt äußerst platzsparend durchführen konnte, und brachte sie in die Serienproduktion. Seitdem entwickelte Striebig die vertikale Sägetechnik kontinuierlich weiter und etablierte weitere Varianten mit mehr Technik und Automatisierungselementen. In vielen der Maschinen sind Messsysteme der Firma SIKO im Einsatz, die zur Wegmessung der X- und Y-Achse dienen.

Messtechnik

Der Zuschnitt von großen Holzplatten beansprucht sehr viel Raum bei Nutzung horizontaler Plattenaufteilsägen. Eine vertikale Plattensäge ist in vielen Schreinereien und Baumärkten vertreten, weil sie eine enorme Platzersparnis verspricht und einfach und ergonomisch zu bedienen ist. Die Holzplatte wird in einem Sägerahmen in einem Fünf-Grad-Winkel auf Rollen gestellt und angelehnt. Mit einem beweglichen Sägeaggregat kann nun vertikal und horizontal der Zuschnitt erfolgen. Die Maße für die jeweilige Platte können über ein digitales Messsystem des Messspezialisten SIKO sowohl für die X-Achse als auch für die Y-Achse eingestellt werden. Dabei kommt es Striebig auf hohe Genauigkeit an. Das magnetische Messsystem ermöglicht einen auf den zehntel Millimeter genauen Zuschnitt. Zusätzlich verfügt das Messsystem über eine Feinverstellung, d. h. wenn die grobe Position erreicht ist, können zehntel Millimeter nachverstellt werden.

Magnetische Längenmessung in der Holzbearbeitung

Gerade in der Holzbearbeitung sind magnetische Messsysteme für die Längenmessung ideal. Es handelt sich um ein berührungsloses Verfahren, bei dem ein magnetischer Sensor ein Magnetband in einem definierten Abstand abtastet. „Vorteilhaft sind die Robustheit, Verschleißfreiheit und in unserem Bereich insbesondere die Unempfindlichkeit gegenüber Verschmutzungen z. B. durch Späne und Staub“, erklärt Pius Elmiger, Head of Development & Engineering bei Striebig. „Ein empfindliches optisches System beispielsweise kommt in dieser rauen Arbeitsumgebung nicht in Frage. Mechanische Seilzugsysteme unterliegen wiederum einem höheren Verschleiß, sodass die magnetische Messung das Verfahren der Wahl für unsere Striebig-Sägen ist.“

Edition 60 mit neuer digitaler Messanzeige für die Y-Achse

Bei der neuesten „Edition 60“, die Striebig anlässlich des 60-jährigen Bestehens herausgebracht hat, kommt für die Einstellungen der Maße auf der Y-Achse eine weitere digitale SIKO-Messanzeige MA502 zum Einsatz (inkl. des Magnetsensors MS500), die von SIKO speziell auf die individuellen Anforderungen dieser neuen Holzbearbeitungsmaschine angepasst wurde. Das bestehende autonome SIKO-Messsystem für die Maßeinstellung des vertikalen Schnitts auf der X-Achse wurde beibehalten.

Die Edition 60 ist eine Weiterentwicklung der handbetriebenen Standard S Maschine von Striebig, die über besondere zusätzliche Merkmale verfügt, allen voran die integrierte Plattenabsenkvorrichtung. Diese ermöglicht einen ergonomischen und fließenden Ein-Personen-Plattenzuschnitt. Wenn unten ein Besäumschnitt erfolgen sollte, musste die Platte bisher von zwei Personen angehoben und gedreht werden und der Schnitt dann oben erfolgen. Dieser zusätzliche Schritt entfällt dank der Plattenabsenkvorrichtung, die die Holzplatte greift, anhebt und festhält. Auf diese Weise ist unten ein präziser Schnitt möglich. Die umfassende Grundausstattung garantiert zudem kurze Prozesszeiten und einen sicheren, handgeführten Arbeitsablauf. Der Sägerahmen wurde zusätzlich stabilisiert; damit können pro Plattenabsenkeinheit 80 kg gehalten werden. Standardmäßig sind zwei Plattenabsenkeinheiten vorgesehen; eine dritte ist optional. Die Edition 60 bedient einen hohen Sicherheitsstandard, da eine Zweihandbedienung integriert ist, sodass der Bediener während des Positioniervorgangs nicht in den Sägebereich hineingreifen und sich verletzen kann.

Offsetwerte integrieren

Das neue Messsystem mit weiteren Funktionalitäten ist nötig, um bestimmte Offsetwerte, die sich durch die Plattenabsenkvorrichtung ergeben, auf der Y-Achse einstellen zu können. Die Basis für die Weiterentwicklung ist die SIKO-Standard-Anzeige MA502, da die angebotene serielle Schnittstelle RS485 bereits passend für die Striebig-Maschinen war.

Zum einen wurde ein Offsetwert für die Mittelauflage benötigt. Ein weiterer Offsetwert ergibt sich durch den genannten Besäumschnitt im unteren Bereich. Dafür wird die Platte mit der Plattenabsenkvorrichtung um 58 mm angehoben. Dieser Versatz markiert den neuen Nullpunkt an der Unterkante der Platte, sodass nun eingestellt werden kann, wie groß der Besäumschnitt ausfallen soll.

Zudem wurde das Referenzieren des Messsystems beim Einschalten der Maschine auf die neuen Anforderungen durch die veränderten Nullpunkte angepasst.

Bediensicherheit durch Texthinweise

Eine weitere Anforderung an die Messanzeige war die Möglichkeit, auch einfache freie Texte anzeigen zu lassen und so mit dem Bediener kommunizieren zu können. Mit dieser Ergänzung ermöglicht SIKO noch mehr Bedien- und Prozesssicherheit. Es können Warnungen oder Fehler angezeigt werden, z. B. dass die Druckluft abfällt oder ein Fehler bei der Plattenabsenkvorrichtung aufgetreten ist. So erhält der Bediener gezielte Informationen. Zudem lassen sich allgemeine Infos einspielen, wie die bereits gelaufenen Netzstunden der Maschine oder des Motors. Die Messwerte werden von der Steuerung aufgezeichnet und auf der Messanzeige dargestellt.

Standardprodukte kundengerecht optimieren

Ein Gerät, das spezifisch auf die Kundenbedürfnisse zugeschnitten ist, gehört zu den Kernkompetenzen von SIKO. Pius Elmiger beschreibt die gemeinsame Entwicklungsarbeit als sehr konstruktiv und fokussiert: „Ausgehend von der Standardanzeige konnten wir unsere Anforderungen definieren und auch Ergänzungen an SIKO richten, deren Team uns stets entgegenkam und bei den technischen Fragen unterstützte. So konnten Geräte programmiert, ausprobiert, modifiziert und wieder eingebaut werden, um eine passgenaue Lösung zu erhalten.“ Auch die Integration des Messsystems in die Software der Maschine war dank der bekannten Schnittstelle und der Standardprotokolle unkompliziert.

Intelligente Kunststofflösungen für die Steigerung der Anlagenverfügbarkeit und die Sicherung der Prozesskonformität

Systeme für die Zustandsüberwachung und Lösungen für die vorausschauende Wartung sorgen dafür, dass die Wartung planbar wird und sich ungeplante Ausfälle rechtzeitig verhindern lassen. Dabei sind Systeme für die Zustandsüberwachung, wie i.Sense von igus, die erste Entwicklungsstufe. Die vorausschauende Wartung, wie das igus i.Cee System, ist die nächste Stufe zur Realisierung eines umfassenden Instandhaltungskonzeptes.

Automatisierungstechnik, Industrie 4.0

Bei der klassischen vorausschauenden Wartung erfolgt ein Austausch von beweglichen Komponenten wie Energiekettensystemen oder Gleitlagern in einem regelmäßigen Abstand, der oft kürzer ist als die vermutete Lebensdauer. Das aber heißt: die Komponenten werden ausgetauscht, wenn sie noch einsatzfähig sind. Werden sie jedoch erst kurz vor dem Erreichen des tatsächlichen Lebensendes ausgetauscht, lässt sich die Nutzungsdauer deutlich verlängern, häufig sogar verdoppeln. Das halbiert dann die Kosten und reduziert den Wartungsaufwand – ohne Einschränkung bei der Ausfallsicherheit. Hier lohnt es sich also vorausschauende intelligente Wartungssysteme einzusetzen, die mit IoT arbeiten. Sie überwachen den Zustand der Komponenten und machen gleichzeitig eine Lebensdauervorhersage im Betrieb. Sollte es noch vor Erreichen des spezifischen Lebensendes zu Unregelmäßigkeiten kommen (z. B. durch eine Havarie oder den Eintrag von Verunreinigungen), kann das System diese Unregelmäßigkeiten erkennen und eine Warnmeldung ausgeben. Der Anwender ist dann in der Lage, den ungewöhnlichen Betriebszustand zu beseitigen, bevor größere Schäden auftreten.

Wartungs- und Instandhaltungsaufwand minimieren

Bei großen Energiekettensystemen ist die Einhaltung der Wartungsanweisungen essenziell für eine maximale Lebensdauer. Das sogenannte i.Cee System von igus erinnert den Kunden zum Beispiel an anstehende Inspektionen oder Wartungsarbeiten, ähnlich wie bei einem Auto. Diese Informationen erfolgen nutzungsabhängig, sodass bei geringerer Nutzung auch längere Wartungsintervalle möglich sind und Kosten eingespart werden können. Das gilt ebenso für Gleitlageranwendungen. Hier verhindert das Einhalten der Wartungsanweisungen kostenintensive Beschädigungen an Wellen oder am Lagersitz. Immer mehr Produktionsbetriebe erkennen die Einsparpotentiale durch die Vernetzung von Maschinen und Maschinenkomponenten auf der Daten- und IT-Ebene, bis hin zur unternehmensübergreifenden Vernetzung durch übergreifende Standards wie OPC UA.

Hier ergeben sich weitere (Kosten-) Vorteile bei der Nutzung von Energieketten- und Gleitlagersystemen mit „eingebauter“ vorausschauender Wartung. Alle Sensordaten – z. B. die Berechnungen der individuellen Lebensdauer und die daraus resultierende Alarmierung – können an übergeordnete IT-Systeme weitergegeben und dort ausgewertet oder dokumentiert werden. Das betrifft z. B. Management Execution Systeme (MES), Zero-Downtime-Systeme (ZDT) und Software für die unternehmensweite Instandhaltung.

Intelligente „Preventive Maintenance“ – mit i.Cee

Als intelligentes „Preventive Maintenance“-System besteht i.Cee aus drei Ebenen: Sensorik, Hardware und Datensammlung/-auswertung. Im Zentrum des Systems steht die Software. Sie schafft die Voraussetzung für eine intelligente, zustandsbasierte und individuelle der Lebensdauerberechnung und kontinuierlichen Überwachung einer Energiekette oder auch eines Gleitlagersystems. Die i.Cee Software berechnet die Lebensdauer der Polymer-Komponente auf der Basis der tatsächlichen Beanspruchung. Das funktioniert wie folgt: Beim Start des Betriebs bzw. der Software wird die Lebensdauer mit den Algorithmen des aktuellen Online-Lebensdauerrechners abgeglichen. Die manuell erfassten Umwelt- und Bewegungsdaten werden übernommen, die Doppelhübe und/oder Kilometerlaufleistungen werden an die Software übergeben. Sie rechnet die Angabe in Tagen um. Daraus ergibt sich die Lebensdauer bis zum empfohlenen Austausch bei Annahme der vorausgesetzten Bewegungsdaten mit 24/7 Nutzung und ständigem Einfluss der maximalen Umweltdaten.

Lernfähige Software

Bei der Inbetriebnahme des i.Cee Systems geht man vom „worst case Szenario“ aus, welches sich mit der Nutzungsdauer und der Anzahl der gesammelten Echtdaten schnell relativiert. Während des Betriebs erfasst das System die tatsächlichen Belastungen der Anwendung in der realen Nutzung – z. B. Aussetzbetrieb und Pausen/Unterbrechungen sowie, je nach der eingesetzten Sensorik Temperaturschwankungen, Vibrationen, Querbeschleunigungen, Chemikalieneinflüsse, abrasive Medien etc.. Auf dieser Basis wird die Restlebensdauer – unter Annahme des tatsächlichen Bewegungs- und Belastungsprofils für den weiter folgenden Betrieb – kontinuierlich neu berechnet. Bei bestehender Internetverbindung oder Nutzung von i.Cee:net (Bild 2) erfolgt gleichzeitig eine regelmäßige Abfrage bei den Online-Lebensdauerrechnern der benutzten Komponenten und die Anzeige der Restlebensdauer wird entsprechend angepasst. Bei der Nutzung von i.Cee:local ohne Internetverbindung (Bild 2) wird bei einer gravierenden Abweichung der Bewegungs- und Umweltdaten eine temporäre, manuelle Abfrage vom System des Kunden eingefordert, um den Lebensdauerrechner den tatsächlichen Gegebenheiten anzupassen.

Sensorik erfasst reale Betriebsdaten

Für einen weiteren Abgleich mit den realen Bedingungen, denen das jeweilige igus Produkt in der Anwendung ausgesetzt ist, sorgen Abrieb- und Verschleißsensoren, die in den verwendeten igus Produkten zusätzlich ein- oder angebaut werden (z. B. in den Gleitzugaben, am Bolzen-Bohrungsdurchmesser oder in den Wandstärken). Die Sensoren übermitteln Informationen über die prozentualen Lebensdauerstatus der abriebbehafteten Polymerkomponenten. Diese Sensorinformationen „überschreiben“ die vorgegebenen Berechnungen, so dass, die Prognosen mit fortschreitendem Betrieb immer genauer werden und sich vom „worst case Szenario“ in ein anpassendes, lernendes Szenario verändert.

Inspektionsvorschläge und Echtzeitinformation bereitstellen

Basierend auf den oben gezeigten Berechnungen erhält der Kunde bei ausgewählten igus Produkten Informationen zur Inspektion und Wartungsplanung, zu Grunde gelegt werden die Wartungsempfehlungen der über die Jahre gesammelten Erfahrungswerte im Bereich Energieführung und Lagertechnik. Sowohl die Sensoren zur Lebensdauerberechnung sowie die i.Sense Sensoreinheiten zu den Zustandsinformationen liefern Daten, aus denen sich in vielen Fällen schon zu einem sehr frühen Zeitpunkt Indikatoren für eine frühzeitige Alterung des Produkts oder das Risiko eines Produktsaufalls ermitteln lassen. Basierend auf den Erfahrungen aus dem mit 3.800 Quadratmeter branchengrößtem igus Labor für Gleitlager und Energieführungen in Verbindung mit selbstentwickelten Algorithmen erfolgt durch das System eine frühzeitige Alarmierung und Informierung des Anwenders über mögliche Ausfallrisiken.

Neue Tablet-Generation für Zone 1/21

Tablet mit Stifteingabe für Mobile Worker

Automatisierungstechnik, Sicherheit & Industrieversorgung

Mit dem Tablet Tab-Ex® 03 der Pepperl+Fuchs Marke ECOM Instruments liegt inzwischen die dritte Generation von Samsung-Geräten in Varianten für den industriellen Einsatz in rauen Umgebungen vor. Ab November 2022 ist das Tab-Ex® 03 in der Variante DZ1 für den Einsatz in Zone 1/21 erhältlich. Es ist damit für den Einsatz in Bereichen geeignet, in denen eine explosionsfähige Atmosphäre aus einem Gemisch von Luft mit brennbaren Stoffen entstehen kann. Nachdem zu Beginn des Jahres das Tab-Ex® 03 bereits in den Varianten DZ2 (für Zone 2/22 & Division 2) und D2 (für Division 2) vorgestellt wurde, komplettiert ECOM Instruments sein Tablet-Portfolio der neuesten Generation und setzt damit konsequent die Erfolgsgeschichte der 8-Zoll Tab-Ex®-Serie fort.

Überall dort, wo brennbare Stoffe hergestellt, verarbeitet, transportiert oder gelagert werden, spielt Sicherheit eine besonders große Rolle. Der Bedarf an eigensicheren Mobile Devices wächst stetig mit einer zunehmenden Digitalisierung – die Schwelle zum Ex-Bereich sollte hier kein Hindernis sein. Entsprechend dieser Anforderungen bietet das auf dem Samsung Galaxy Tab Active3 basierende Tablet Tab-Ex® 03 modernste Technologie für explosionsgeschützte Bereiche. Es arbeitet mit Android 12 und einer Update-Garantie, Samsung Knox sorgt für hohe Daten- und Gerätesicherheit. Die Funktion Samsung DeX unterstützt einen schnellen Wechsel vom Mobil- zum Desktopeinsatz, indem das Tablet an einen externen Monitor angeschlossen wird und so eine desktop-ähnliche Benutzeroberfläche genutzt werden kann.

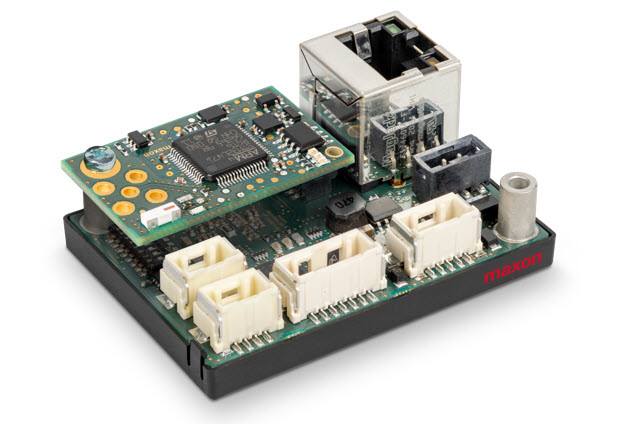

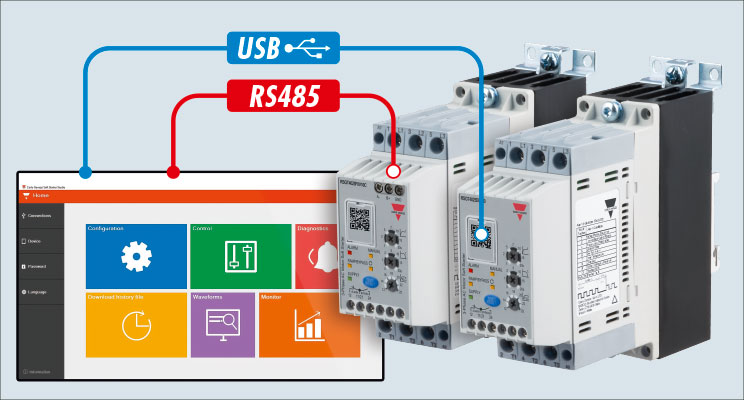

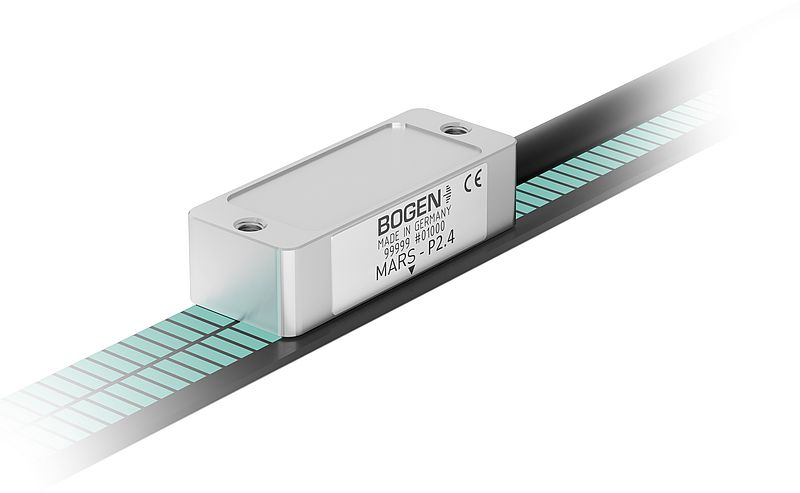

Das Tab-Ex® 03 DZ1 liefert eine ausgezeichnete Leistung bei mobilen Endgeräten für den explosionsgefährdeten Bereich. Es ist einfach mit Handschuhen oder dem Stift S Pen bedienbar. Der breite Funktionsumfang sowie passende Peripherie für den Industrieeinsatz machen das Tab-Ex® 03 DZ1 zum perfekten Begleiter eines modernen Mobile Workers. Digitale Produkte und Services wie beispielsweise die automatisierte Vorkonfiguration, das umfassende Mobile Device Management und Device Analytics von ECOM Instruments vervollständigen die Rundum-Lösung: Das Tablet lässt sich unkompliziert konfigurieren, managen und jederzeit aktualisieren – auch over-the-air. So kann das Tab-Ex® 03 DZ1 ganz an individuelle Anforderungen und Herausforderungen angepasst werden und bietet optimale Unterstützung im Arbeitsalltag.