In der Logistik werden nicht zuletzt aus ökologischen Gründen Einweg-Transportbehälter zunehmend durch Mehrweg-Behälter ersetzt. Das ist ökologisch sinnvoll, aber aufwendig in der Praxis: Die Behälter müssen regelmäßig kontrolliert werden, denn Beschädigungen oder Verschmutzungen beeinträchtigen ihre Wiederverwendbarkeit. Industrielle Bildverarbeitung hilft, die Behälterinspektion effizient zu automatisieren.

Wegen der kontrastarmen Umgebung des meist monochromen Behältermaterials ist eine Bildverarbeitungslösung indes nicht trivial und erfordert den Einsatz neuester 3D-Lichtschnittsensoren, um bestimmte Schadensbilder sichtbar zu machen. Dies gilt besonders für strukturelle Mängel wie Ausbrüche oder Verformungen.

Blick in die Kiste

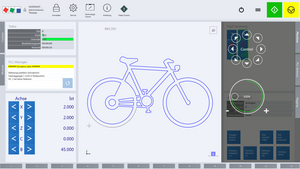

Die Firma Eckelmann hat das System zur Behälterinspektion ESEE CON-TROL entwickelt. „Wir nutzen das sogenannte Lichtschnittverfahren, um 3D-Bilder der Behälter zu gewinnen. In Bruchteilen einer Sekunde werden diese Bilddaten mit einem Modell der Kiste verglichen“, erläutert Dr. Johannes Stelter, Leiter des Geschäftsbereichs Intralogistik und Bildverarbeitung der Eckelmann AG. „ESEE CON-TROL entscheidet, ob es sich um tolerierbare Gebrauchsspuren, gravierende Verschmutzungen oder Beschädigungen handelt. Je nach Klassifikation wird der Behälter ausgeschleust und damit dem Behälterkreislauf entzogen.

Bei Bedarf wird dazu ein Schadensbericht erstellt, der auch gleich die Beweisfotos enthält. Auf diese Weise kann der Lebenslauf eines Behälters dokumentiert und ggf. nach der Ursache des Schadens gefahndet werden. Für beschädigte Behälter kann automatisch ein Reparaturauftrag erzeugt und im System hinterlegt werden. Sobald der dazugehörige Behälter in der Werkstatt eintrifft, kann dieser Reparaturauftrag durch Einscannen der Behälter-ID aufgerufen werden. Dadurch reduzieren sich die Standzeiten defekter Behälter merklich.

Weiterhin ist ESEE CON-TROL mit einer Reihe konventioneller Flächenkameras zur Detektion von Verschmutzungen im Behälterinneren ausgestattet. Damit kann die Einhaltung von Hygiene-Vorschriften, z. B. für den Transport von Lebensmitteln, sicher überwacht werden.

ESEE CON-TROL eignet sich für Mehrwegbehälter, Ladungsträger und Getränkekisten. Je nach Prüftiefe können ca. 2.000 Behälter pro Stunde inspiziert und bewertet werden. Das System kann in jede Materialflusssteuerung eingebunden werden. Da eine zusätzliche Kamera den Barcode der Kiste scannt, ist die Rückverfolgbarkeit jederzeit gegeben.

Tiefe Bilder

Eine wesentliche Herausforderung war die Wahl eines geeigneten Verfahrens zur Bilderfassung. Konventionelle Flächenkameras liefern in diesem Fall nicht die notwendigen Informationen, um die geometrischen Eigenschaften der meist einfarbigen Behälter zu erkennen und zu beurteilen. Die Erkennungsleistung konventioneller Flächenkameras basiert auf Helligkeits- oder Farbunterschieden, sodass in kontrastarmen Umgebungen viele Informationen verborgen bleiben. Daher verwendet ESEE CON-TROL zur Detektion bestimmter Beschädigungen (Deformationen oder Ausbrüche) spezielle Lichtschnittkameras.

Gewinnen lassen sich solche 3D-Bilder mithilfe des sog. Lichtschnittverfahrens: Ein Laser projiziert dazu eine haarfeine Linie auf ein Objekt. Eine Kamera beobachtet das Objekt aus einem festen Winkel zur Laserquelle und erfasst die Linien-Projektion.

Wie man sich leicht vorstellen kann, erzeugt ein Höhenunterschied am beobachteten Objekt eine treppenförmig versetzte Laserprojektion, die von der Lichtschnittkamera aufgezeichnet wird. Aus den so gewonnenen Daten lassen sich durch einfache Triangulation Höhenprofile der Objekte gewinnen – ein Verfahren, das aus der Landvermessung bekannt ist.

Zwei seitlich montierte 3D-Hochgeschwindigkeitskameras nehmen die Längsseiten der Kisten auf. Die Stirnseiten sowie der Boden der Kiste und der Innenraum werden hingegen mit konventionellen Flächenkameras aufgenommen. Insgesamt machen sich sieben weitere Flächenkameras aus unterschiedlichen Perspektiven ein genaues Bild von der Kiste – auch vom Boden.

Highspeed 3D-Kamera

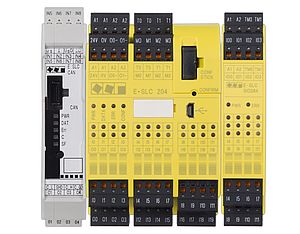

Bei dem eingesetzten C4-Lichtschnittsensor der Firma Automation Technology handelt es sich um ein Kompaktsensormodell, bei dem der Hochgeschwindigkeits-3D-Sensor zusammen mit der vollständigen Laserelektronik in einem robusten IP67-Gehäuse untergebracht ist. Dieser Kompakt-Sensor wurde zusammen mit Stemmer Imaging und Automation Technology (AT) entwickelt und für die spezifischen Anforderungen dieser Applikation optimiert. „Da in diesem Kompaktsensor neben der reinen Kamera-Sensorik von AT auch weitere wichtige Komponenten wie Linienlaser von Z-LASER, Objektive, Bandpassfilter und eine IP67-fähige Verkabelung benötigt wurde, konnten wir unseren Mehrwert als Technologie-Lieferant für die Bildverarbeitung optimal in die Entwicklung mit einbringen“, betont Dr. Tobias Henzler von Stemmer Imaging. Er ist bei den Puchheimer Bildverarbeitungs-Experten für das Thema 3D zuständig und war bei dieser Eckelmann-Anwendung von Beginn an beratend eingebunden.

Dank einer Vorverarbeitung der Rohdaten in der Kamera ermöglichen die C4-Lichtschnittsensoren bisher nicht erreichte Profil- und Bildraten für das Inspizieren, Messen und Sortieren in der dritten Dimension. Die C4-Hochgeschwindigkeitskameras bieten je nach Modell eine Auflösung von bis zu 2352 x 1728 Pixeln bei einer Messgeschwindigkeit von max. 23,5 kHz bzw. eine Auflösung von 1280 x 1024 Pixeln bei einer Messgeschwindigkeit von bis 71,5 kHz.

Eine Besonderheit dieser C4-Kameras ist ihre Smart-Kamera-Architektur, deren integrierte CPU mit einem Bildspeicher von bis zu 1 GByte für eine kundenspezifische Bildvorverarbeitung sorgt. Der Datenaustausch basiert auf einer Gigabit-Ethernet-Schnittstelle und entspricht dem GigE Vision-Standard.

Dunkle Kisten ins rechte Licht rücken

„Das Licht überliefert das Sichtbare dem Auge; das Auge überliefert‘s dem ganzen Menschen“ sagt Goethe in seiner Farbenlehre. Und so einfach sich das anhört: Auch in der industriellen Bildverarbeitung kommt es genau aus diesem Grund ganz entscheidend auf die richtige Beleuchtung der Szene an. Neben dem Laser, der die Höhenprofile sichtbar macht, wird die Szene bei dieser Anwendung mit diffusem Auflicht reflexarm ausgeleuchtet. Ein Durchlicht sorgt für die Hinterleuchtung der Scharniere von Klappbehältern und liefert damit genügend Licht um auch die relativ feinen Strukturen der Seitenwandscharniere zu inspizieren.

3D-Inspektion von Mehrwegbehältern

Schadensbilder sichtbar machen

- von Eckelmann AG

- März 17, 2011

- 20150 views