Welchem Bauplan soll die vernetzte Industrie der Zukunft folgen? Vor gut einem Jahr hat die Plattform Industrie 4.0 das Referenzarchitekturmodell Industrie 4.0 (RAMI) vorgestellt. Einige Monate später folgte die Industrial Internet Reference Architecture (IIRA) des US-amerikanischen Industrial Internet Consortium (IIC). Anfang März haben die beiden Vereinigungen sich auf eine Kooperation verständigt und die Zusammenführung ihrer Modelle vereinbart. Derweil ist die Arbeit an der Ausgestaltung des RAMI und seiner Tauglichkeitsprüfung in Use Cases ein ganzes Stück vorangeschritten. Und auch auf Produktebene ist die Entwicklung in vollem Gang, wie das Beispiel des Sensorspezialisten Pepperl+Fuchs zeigt.

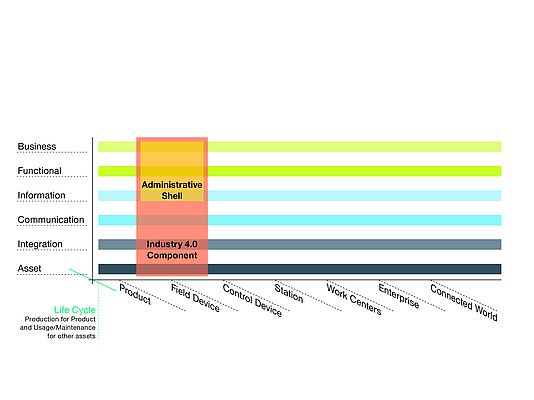

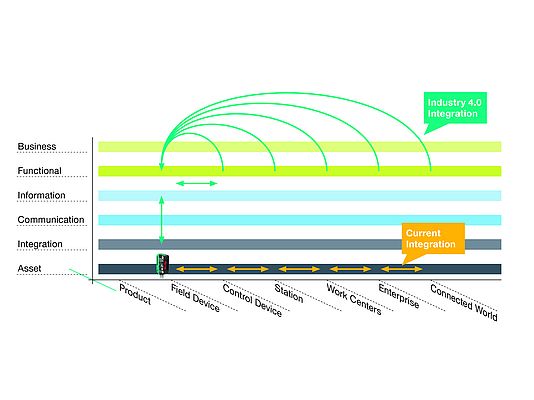

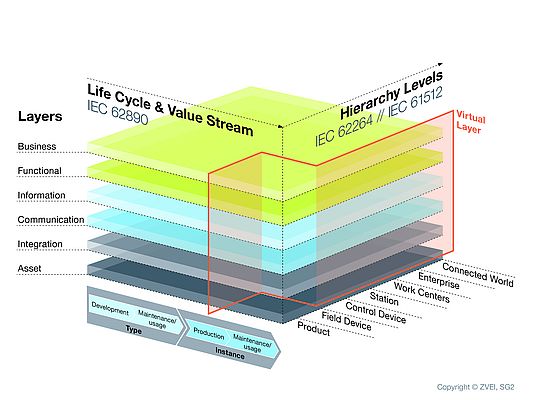

Das RAMI wurde von der Arbeitsgruppe "Referenzarchitekturen, Standards und Normung" der Plattform Industrie 4.0 unter der Leitung von Dr. Peter Adolphs, Geschäftsführer/CTO bei Pepperl+Fuchs, entwickelt. Anhand dieses Modells kann die durchgängige Kommunikation zwischen allen Ebenen der Produktion - vom einfachen Feldgerät bis zur ganzen Fabrik - beschrieben werden. Es bildet in einem dreidimensionalen Koordinatensystem die wesentlichen Aspekte von Industrie 4.0 ab. Zusammen ergeben die drei Achsen ein vollständiges Modell von Industrie 4.0. Sie liefern eine 3D-Landkarte für Industrie-4.0-Lösungen und dienen als Wegweiser für die schrittweise Migration.

Deutsch-amerikanische Kooperation

Das deutsche Modell fokussiert ganz klar auf den Bereich der industriellen Produktion und ist dort wesentlich konkreter und detaillierter ausgearbeitet als die amerikanische Referenzarchitektur IIRA. Diese orientiert sich dagegen viel umfassender an einem "Internet der Dinge" (Internet of Things, IoT). Das US-Modell geht von einer IT-geprägten Welt mit potenziell unendlich vielen Teilnehmern aus, die softwaregestützt völlig gleichberechtigt in der Cloud interagieren. Es integriert dementsprechend auch Bereiche wie Smart Home oder Smart Traffic.

Die beiden Modelle stehen nicht im Widerspruch zueinander, sondern können sich sehr gut ergänzen. Sie sollen nun zu einer umfassenden Referenzarchitektur zusammengeführt werden. Das ist Teil einer Vereinbarung zwischen der Plattform Industrie 4.0 und dem IIC, die im März in Berlin vorgestellt wurde. Beide Seiten wollen weltweit einheitliche Kommunikationsstandards für die Industrie der Zukunft schaffen. Außerdem sollen von nun an Testbeds gemeinsam genutzt werden und Erkenntnisse aus Praxistests in die Fortentwicklung des koordinierten Modells einfließen.

Konkrete Schritte zur Industrie 4.0

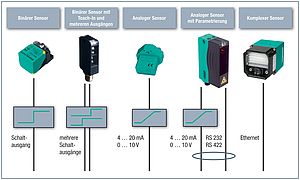

Gleichzeitig geht die Arbeit am RAMI weiter. Zur Konkretisierung der Modell-Theorie in der Praxis gehört unter anderem das Aufschlüsseln der Bereiche auf den drei Achsen des Modells. Ein Beispiel dafür ist der Bereich "Typ" auf der x-Achse des Modells (Lebenszyklus und Wertschöpfungskette/Life Cycle & Value Stream): Datenblätter, Zulassungen und Konstruktionszeichnungen wurden dem Unterbereich "Typ/Entwicklung" zugeordnet; Firmware, Updates und Neuzulassungen gehören dagegen zu "Typ/Wartung". Damit wird der Umgang mit Feldgeräten - Sensoren und Aktoren - im Rahmen des Modells greifbar.

Sensoren werden in der Industrie 4.0 und im Internet of Things als Informationslieferanten eine Schlüsselrolle spielen. Dabei wird sich der Fokus vom Produkt zu seiner Funktion und den von ihm gelieferten Daten verschieben. Pepperl+Fuchs arbeitet in diesem Sinne an der Entwicklung von Prototypen mit entsprechender Intelligenz und Kommunikationsfähigkeit. Zu den aktuellen Projekten gehören ein optischer Code-Leser sowie eine Nachschaltbox für RFID-Geräte, die unter Nutzung des OPC-UA-Protokolls eine durchgängige Datenverbindung zwischen Feldgeräten und ERP-Systemen herstellen können. Mit ihnen wird eine verzögerungsfreie Bestandskontrolle und planung möglich, auch unternehmensübergreifend.

Use Cases

Die Plattform Industrie 4.0 hat außerdem mehr als 200 Testanwendungen (Use Cases) gesammelt, die von den teilnehmenden Firmen angemeldet wurden. In diesen praktischen Anwendungen wird überprüft, ob sich konkrete industrielle Aufgaben sinnvoll in das RAMI einordnen lassen. Eines davon ist eine Lösung für vernetzte vorausschauende Wartung, die Pepperl+Fuchs zusammen mit der Software AG in einem Demonstrator realisiert hat.

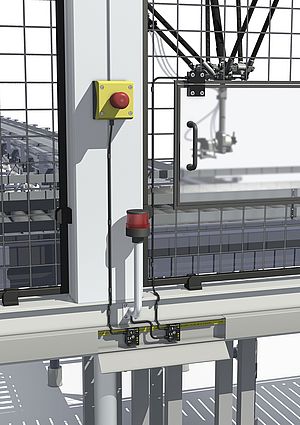

Dessen Kernstück ist eine vereinfachte pneumatische Maschine, die aus je einem Luftmotor sowie einem zugehörigen Pneumatik-Regelventil besteht. Das Regelventil ist mit einer IO-Link-Schnittstelle ausgerüstet, über welche die Ventilstellung und damit die Drehzahl gesteuert werden kann. Die Drehzahl wird wiederum mit einem IO-Link-Sensor gemessen. Je ein SmartBridge-Interface am Ventil und am Sensor stellen die Daten für eine Verwendung parallel zur Prozesskommunikation bereit.

Der Demonstrator enthält zwei Motor-Ventil-Einheiten, in denen die SmartBridge-Interfaces die Daten auf unterschiedliche Weise weitergeben. In der rechten Einheit gelangen sie per Bluetooth zu einem Mobilgerät (Smartphone oder Tablet); die Maschine kann damit per App analysiert und gesteuert werden. Diese Version simuliert den lokalen Einsatz, mit dem Wartung und Parametrierung bei laufendem Betrieb möglich werden.

In der linken Motor-Ventil-Einheit sind die SmartBridge-Interfaces über ein Gateway an das Internet und die Digital Business Platform der Software AG angeschlossen. Diese ermöglicht eine kontrollierte, sichere und skalierbare Verbindung der verschiedenen IT- und Produktionssysteme, auch über Unternehmensgrenzen hinweg. Im Demonstrator stellt sie alle Sensordaten grafisch dar und bestimmt mit einer einfachen mathematischen Funktion aus dem Verhältnis zwischen Motordrehzahl und Ventilstellung den normalen, ungestörten Betrieb der pneumatischen Maschine. Sinkt die Motordrehzahl bei gleichbleibender Ventilstellung, ist auf eine mechanische Störung zu schließen und es wird ein Alarm ausgelöst. Die übergeordnete Plattform kann so völlig autonom die Maschine überwachen und gegebenenfalls eingreifen.

Der Demonstrator zeigt, dass Produktionsprozesse anhand von nur wenigen Daten effektiv überwacht und bei Bedarf auch kontrolliert werden können. Eine gründliche Analyse der Feldgeräte ist ohne Zugriff auf die SPS möglich. In Verbindung mit einer modernen IoT-Plattform entsteht ein selbstregulierendes Produktionssystem, das nicht nur den Wartungsbedarf zustandsorientiert anzeigen, sondern auch Wartungseinsätze aktiv managen kann. Damit lassen sich optimaler Service und Sicherheit der Anlagenfunktion problemlos vereinbaren. Der Demonstrator zeigt darüber hinaus, wie der Weg zur Industrie 4.0 mit einfachen, praktischen Schritten eingeschlagen werden kann. Lösungen mit Potential für die umfassend vernetzte Industrie der Zukunft können zudem schon in vorhandenen Prozessumgebungen großen Zusatznutzen bringen.

Autor: Benedikt Rauscher, Entwicklungsgruppenleiter, Geschäftsbereich Fabrikautomation, Pepperl+Fuchs