Die Automation ist mit einem Umsatzanteil von 28 Prozent die größte Sparte der Elektroindustrie in Deutschland und aus der Fertigung nicht mehr wegzudenken. Ihre Querschnittstechnologien sind Treiber für den technischen Fortschritt, sichern die hohe Qualität der Produkte und schaffen Zeit- und Kostenvorteile. Die Basis dafür ist das perfekte Zusammenspiel von Maschinen und Anlagen mit komplexen Steuerungen sowie hochpräzisen Sensoren.

Im Bereich der Sensoren bietet die Optris GmbH ein umfangreiches Programm verschiedenster Lösungen an und erweitert hochmoderne Infrarottechnik um innovative Mess- und Anwendungsprinzipien. So zählen beispielsweise tragbare oder stationäre Infrarot-Thermometer für punktuelle Temperaturmessungen sowie Online-Infrarotkameras für eine thermografische Echtzeitanalyse zu den Produkten des Messtechnikspezialisten. Die Applikationsingenieure garantieren die nahtlose Einbindung von berührungsloser Temperaturmesstechnik in nahezu allen Prozessen, die in der industriellen Automation möglich und sinnvoll sind.

Kompaktsensoren in der Kunststoffindustrie

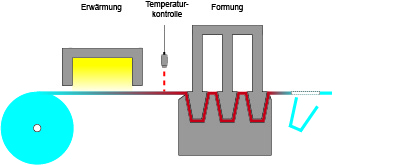

Ein wichtiges Einsatzfeld von Infrarot-Temperatursensoren ist die Thermoumformung. Hierbei werden thermoplastische Halbzeuge zu Formteilen wie zum Beispiel Kunststoffbechern umgeformt. Das Thermoformen wird für Kunststoffteile mit großer Oberfläche und geringen Wandstärken angewendet, wobei man je nach Beschaffenheit des Formwerkzeugs - vertieft oder erhaben - in Negativ- oder Positivformen unterscheidet. Welches Verfahren eingesetzt wird, wird maßgeblich von der geforderten Wandstärkenverteilung des Endproduktes bestimmt, mit dem Ziel, eine möglichst homogene Materialverteilung über das gesamte Bauteil zu realisieren. Einer der Parameter, die für eine gleichmäßige Materialverteilung maßgeblich sind, ist die genaue Festlegung der Temperatur des Halbzeugs.

Bei der Herstellung von Bechern wird das Kunststoff-Ausgangsmaterial zur thermischen Homogenisierung mit IR-Strahlern auf circa 190°C erwärmt. Dabei muss berücksichtigt werden, dass bei transparentem oder stark absorbierendem Kunststoff die IR-Strahlung das Material transmittiert und dadurch die Erwärmung behindert.

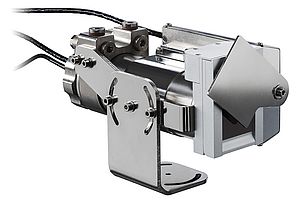

Um qualitativ hochwertige Umformergebnisse zu erzielen und dabei lokale Verbrennungen oder Rissbildungen zu vermeiden, wird die Temperatur an ausgewählten Messpunkten mit Pyrometern der Serie CT LT geregelt.

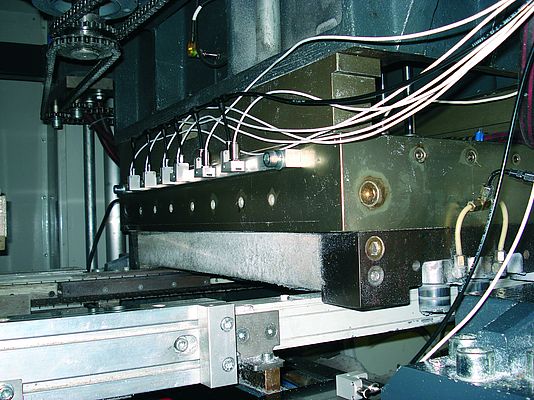

Das Bild zeigt die Infrarot-Thermometer, die am Ausgang der Heizzone angebracht sind, um es dem Bediener zu ermöglichen, fortlaufend das komplette Temperaturprofil für alle Produktchargen zu überwachen. Diese Pyrometer sind speziell für den Einsatz in beengten Umgebungen entwickelt worden und lassen sich bei Umgebungstemperaturen von bis zu 250°C einsetzen. Mit Reaktionszeiten bis zu 6ms garantieren sie höchste Produktionsstückzahlen.

Automatisierung mit Hilfe von IR-Thermometern in der Metallverarbeitung

Beim Härten von Stahl wird durch gezielte Veränderung seines Gefügezustandes eine Erhöhung seiner mechanischen Widerstandfähigkeit erreicht. Die Festigkeitssteigerung beruht dabei auf Umwandlungsvorgängen: Nach dem Erwärmen wird das Material so schnell abgeschreckt, das durch diffusionsloses Umklappen des Austenitgitters der sehr harte Martensit entsteht.

Ein wichtiges Verfahren zum Härten von elektrisch gut leitenden Werkstoffen ist das Induktionshärten. Mit starken magnetischen Wechselfeldern werden kräftige Wirbelströme erzeugt, die die Werkstückoberfläche sehr schnell auf die zum Härten benötigte Temperatur erhitzt. Anbieter im Bereich der Induktionserwärmung setzen bei ihren in der Automobilindustrie eingesetzten Härteanlagen auf Infrarot-Pyrometer. Die Überwachung der Temperatur während des Härteprozesses ist von entscheidender Bedeutung für die Qualität des Endproduktes. So wäre es prinzipiell möglich, die Temperatur bei der Härtung von Werkstücken aus der eingesetzten Energie, der Einwirkzeit und den spezifischen Materialeigenschaften zu berechnen. In der Automobilproduktion, zum Beispiel bei vertikalen Härteanlagen für Nockenwellen, reicht das jedoch nicht aus.

Die Temperaturprofile jedes einzelnen Werkstücks müssen exakt gemessen und in Datenbanken zwecks Rückverfolgbarkeit gespeichert werden.

Einer der führenden europäischen Anbieter im Bereich der Induktionserwärmung setzt aufgrund der starken elektromagnetischen Belastung und der hohen Temperatur der Messstellen die Pyrometer optris CTlaser 2M ein. Diese speziell für die Messung von Metalloberflächen entwickelten Geräte ermöglichen Messungen innerhalb einer Millisekunde. Das innovative Doppel-Laservisier erlaubt die exakte Ausrichtung des Messfeldes. Messfleckgrößen von nur 0,5mm auf eine Messdistanz von 150mm sind damit problemlos möglich.

IR-Wärmebildkameras in der Lebensmittelindustrie

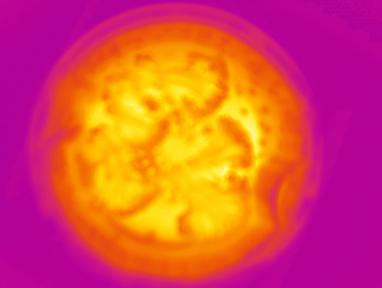

Bei der Produktion von Fertiggerichten besteht die Herausforderung darin, aus verschiedenen Zutaten ein Endprodukt herzustellen, dass trotz der industriellen Zubereitung ein schmackhaftes Produkt entsteht. Aus Gründen der Lebensmittelsicherheit müssen dabei alle Zutaten auf 95°C erhitzt werden.

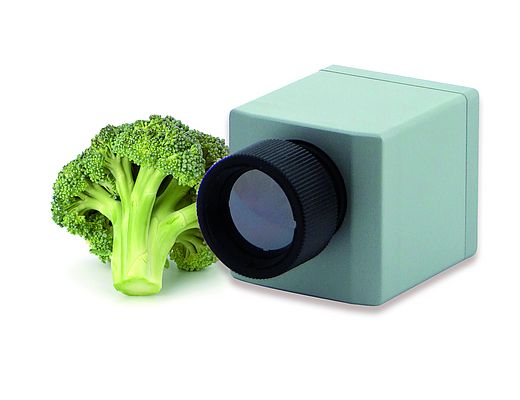

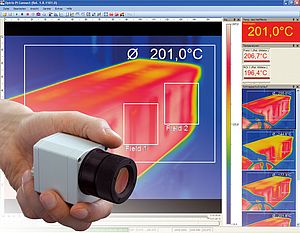

Würde man hierfür einfach nur einen Dampfgarer verwenden, wäre das Gemüse schon zerfallen, bevor das Fleisch gar ist. Die Firma Dry Control Technologies mit Sitz in Zetel setzt mit einer weltweit einmaligen Anlagentechnik auf die Erhitzung mittels Mikrowellentechnik. Dabei wird der Effekt ausgenutzt, dass jedes Lebensmittel eine Eigenfrequenz besitzt, bei der es sich besonders schnell erwärmt. So ist es möglich, zuerst mit Frequenz A das Fleisch, dann mit den Frequenzen A & B das Fleisch und die Kartoffeln und zuletzt mit den Frequenzen A & B & C auch noch das Gemüse auf jeweils exakt 95°C zu erhitzen. Im Rahmen des HACCP-Konzepts (Hazard Analysis and Critical Control Points) erfolgt die Steuerung der Anlage und die Überwachung der Pasteurisationstemperaturen der fertigen, in mit PE-Folie verschweißten Schalen, verpackten Fertiggerichte mit Infrarotkameras der Serie PI160.

Die hochauflösenden Kameras verfügen über ein gutes Preis-Leistungsverhältnis und ermöglichen durch ihre Temperaturprofil-Erfassung im Millisekundenbereich hohe Sicherheit und Rückverfolgbarkeit jedes einzelnen Gerichts.

Fazit

Neben den genannten Beispielen gibt es über alle Branchen der Automation hinweg eine Vielzahl von Applikationen, in denen diese Messmethodik wertvolle Dienste leistet. Überall dort, wo die berührungslose Messung von Temperaturen entscheidend zur Verbesserung von Qualität, Verfügbarkeit oder Analyse beiträgt, finden die Infrarotsensoren und Wärembildkameras von Optris ihre Anwendung. Durch das günstige Preis/Leistungsverhältnis lässt sich die Technologie in verschiedensten Bereichen wirtschaftlich sinnvoll einsetzen.