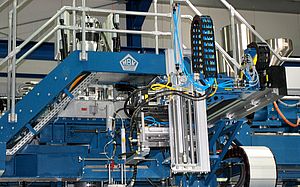

Cobots können Montagewerker in vielerlei Hinsicht unterstützen: Sie heben schwere Gegenstände oder übernehmen monotone, einseitig belastende Aufgaben wie das wiederholgenaue Anreichen von Teilen. Damit entlasten sie den Werker und schonen seine Gesundheit. Auch für bahngesteuerte Tätigkeiten, die ein Mensch entweder nicht so präzise, dauerhaft oder schnell und sicher ausführen kann wie eine Maschine, bieten sich kollaborierende Roboter an. Dazu zählt beispielsweise das Eindrehen besonders filigraner Schrauben oder das Setzen von Niet- oder Klebeverbindungen. Zudem leisten Cobots wertvolle Dienste in Zeiten des Fachkräftemangels.

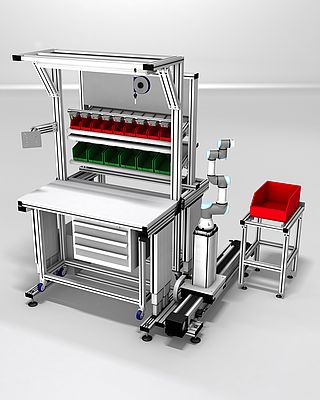

Cobot-Hubsäulenanbindung am Montageplatz

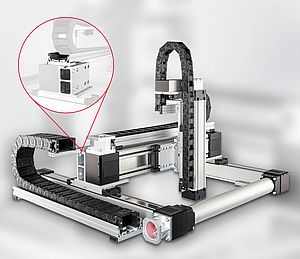

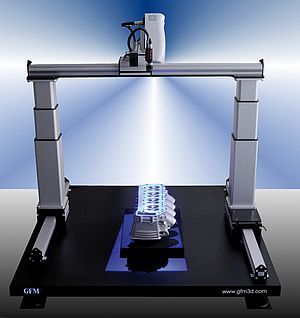

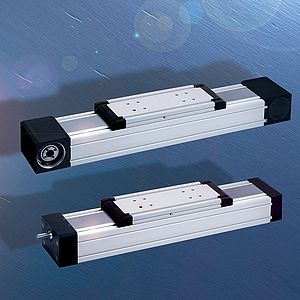

Die sechs Antriebsachsen des Cobots können durch eine siebte oder weitere Zusatzachsen erweitert werden, um seinen Aktionsradius zu erweitern. Die Vergrößerung des Aktionsradius lässt sich beispielsweise mithilfe des Lineartechnikportfolios von RK Rose+Krieger erreichen. So dienen Hubsäulen wie der Powerlift Z der elektrischen Höhenverstellung des Cobots (Y-Achse). Linearachsen aus der RK MonoLine- oder RK DuoLine-Baureihe verfahren den Cobot zusätzlich auf der X- und Z-Achse und erweitern so seine Reichweite, beispielsweise um mehrere Arbeits- oder Ablageplätze miteinander zu verknüpfen.

Die Leistung des Cobots hängt davon ab wie groß und schwer die zu handhabenden Teile sind. Sie kann durch Auswahl der entsprechenden Cobot-Größe und entsprechende Dimensionierung der Linearachsen und Hubsäulen angepasst werden. Viele Cobot-Anwendungen benötigen ein System zur Bildverarbeitung, zum Beispiel um Teile aus einer unsortierten Kiste zu greifen, optische Qualitätsprüfungen durchzuführen oder um die korrekte Positionierung bei Pick-and-place-Aufgaben zu kontrollieren.

Ein Beispiel: Der Werker legt ein fertig montiertes Bauteil auf einer vorgegebenen Fläche auf dem Arbeitsplatz ab und gibt dem Cobot per Knopfdruck ein Zeichen, dass das Teil zum Abtransport bereit ist. Der Cobot bewegt sich über die Linearachse und die Hubsäule in die korrekte Position, erkennt das Werkstück, über ein 3D-Kamerasystem, misst die Höhe und erkennt ob er höher oder tiefer greifen muss. Anschließend nimmt er das Teil auf und transportiert es zur nächsten Station. Dies kann in einer verketteten Arbeitswelt die Ablage seines nächsten Arbeitsplatzes sein, ein Vorratsbehälter oder eine Packstation.

Ergonomie trifft Ökonomie und Effizienz

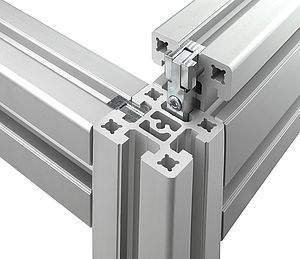

Die Ansprüche an moderne Arbeitstische sind vielfältig und mit Standard-Produkten oft nicht zufriedenstellend zu entsprechen. Rose+Krieger hat seinen RK Easywork, der ideal als Basis für Cobot-Montageplätze geeignet ist, deswegen neu gedacht und mit zahlreichen Features ausgestattet, die den Arbeitstisch zu einer attraktiven aufgabenspezifischen Lösung machen. Er zeichnet sich aus durch gute Ergonomie und hohe Individualisierbarkeit. Der RK Easywork ist flexibel umrüstbar und sowohl als Standardtisch als auch als optimal auf den Arbeits- und Fertigungsprozess abgestimmte Sonderlösung erhältlich. Attraktiv ist er damit vor allem für Klein- und Mittelserien, deren Nutzung nicht dauerhaft festgesetzt ist. Auch nach Jahren ist der robuste Arbeitstisch dank des Baukastensystems erweiterbar und in seiner Funktionalität veränderbar.

SETAGO®-Pick2Light in der Bauteilmontage

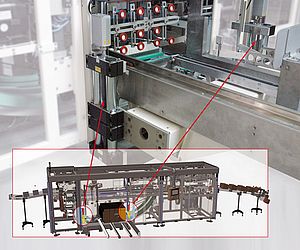

Kombiniert man den RK Easywork in der Bauteilmontage mit einem per Linearachse und Hubsäule mobilisierten Cobot, ist der logische Schritt, um aus einem sicheren, kollaborativen und ergonomischen Montageplatz auch noch einen 100% fehlerfreien zu machen die Ergänzung um ein SETAGO®-Pick2Light-System. Die Pick-to-light-Anwendung gibt dem Werker über ein grünes Licht vor, welches Teil er aus welchem Bereitstellungskasten nehmen und montieren muss und führt ihn so durch den Montageprozess. Bei Fehlgriffen leuchtet das Licht rot.

Solche ursprünglich in der Intralogistik und Kommissionierung eingesetzten Systeme werden in immer mehr produzierenden Unternehmen zur Unterstützung der Mitarbeitenden eingesetzt. Bei hoher Variantenvielfalt können mit einem Pick2Light-System Produktionsfehler in der Bauteilmontage vermieden werden. Das Montageleitsystem ist besonders einfach und intuitiv zu installieren und in Betrieb zu nehmen. Genauso einfach gestaltet sich der Anlernprozess für den Werker.

Jeder Arbeitsschritt wird vorgegeben und nach Durchführung bestätigt. Dies erfolgt entweder über einen Sensor, der die Entnahme des richtigen Teils überwacht oder durch Bestätigung mittels Taste oder Fußschalter. Möglich ist auch die Anbindung eines Schraubsystems, das den Schraubvorgang erst bei Erreichen des Drehmoments als abgeschlossen registriert und den nächsten Schritt freigibt. Falsch entnommene Teile werden sofort durch rotes Aufleuchten signalisiert. Der Fehler muss erst beseitigt werden, bevor der Prozess fortgesetzt werden kann.

Montageanleitungen können anhand eines QR-Codes gescannt und gestartet werden. Über WLAN kann die Anleitung sogar direkt auf den Arbeitsplatz übertragen oder wenn nötig angepasst werden. Zur visuellen Unterstützung ist es möglich, Bilder des Montageschrittes mit dem Smartphone direkt in die Arbeitsanweisung hochzuladen. Umständliches Datenhandling ist nicht erforderlich. Mit einfachen Schritten können Informationen aus dem ERP-System zum Produkt weiterverwendet werden, um die Montageanleitung zu erstellen. Durch Anbindung von Sensoren und anderen Weiterschaltbedingungen wird sichergestellt, dass sämtliche Arbeitsschritte korrekt durchgeführt werden. SETAGO® kann auch zur Kommissionierung von Produktionsanlagen verwendet werden. Auf diese Art und Weise werden fehlerfrei alle benötigten Teile für die Montage eines Produktes zusammengestellt.

Ein Fazit

Ein Cobot-unterstützter Arbeitsplatz verbindet die Stärken beider „Systeme“, Mensch und Roboter. Der Mensch ist flexibler und kann dank Wahrnehmung und Intuition viele Aufgaben übernehmen, die ein Cobot heute noch nicht realisieren kann. Auch bei Störungen ist der Mensch dem Cobot überlegen, weil er Probleme schneller in Ihrer Gesamtheit erfassen und direkt beheben kann. Ein Roboter hingegen kann schwere und monotone Arbeiten präzise und wiederholgenau erledigen ohne zu ermüden oder körperliche Beeinträchtigungen zu riskieren. Der Cobot übernimmt Arbeiten, die der Mensch auf Dauer nicht machen möchte oder sollte.