Über 10 Millionen Wälzlager hat Findling ständig am Lager – aber welches ist das richtige für die jeweilige Anwendung? Selbst erfahrenen Konstrukteure machen es sich bei der Wahl nicht leicht. Bei Findling Wälzlager – einem Spezialisten für Wälz- und Gleitlager mit über 90 Jahren Erfahrung – liegt deshalb ein Schwerpunkt auf der anwendungsbezogenen Wälzlagerauslegung. Über ein Weiterbildungsprogramm geben die Experten ihr fundiertes Wissen nun weiter und räumen dabei mit verbreiteten Denkfehlern auf.

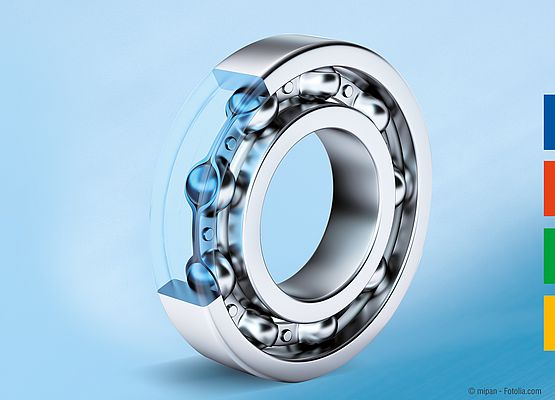

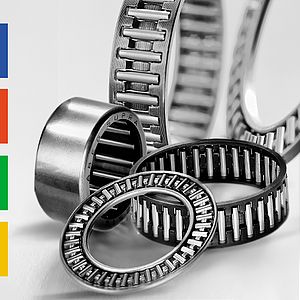

Die richtige technische Spezifikation entscheidet über die Leistungsfähigkeit eines Lagers. Dabei spielt zum Beispiel die richtige Auswahl des Käfigs eine entscheidende Rolle. „Die Aufgabe von Käfigen ist das Führen der Wälzkörper“, erläutert Klaus Findling, Geschäftsführer der Findling Wälzlager GmbH. „In einem Käfig sind die Wälzkörper gleichmäßig angeordnet und können sich gegenseitig nicht berühren, was in der Kontaktzone dann eine doppelt so hohe Relativgeschwindigkeit ergeben würde. Bei vollkugeligen oder vollnadeligen Wälzlagern ist dies der Fall und verursacht eine niedrigere Drehzahlgrenze. Zudem lässt sich bei teilbaren Wälzlagern wie z. B. Kegelrollenlagern und Nadelhülsen das Herausfallen der Wälzkörper verhindern.“ Je nach Größe und Anforderungsprofil stehen verschiedene Bauarten von Käfigen zur Verfügung: Für kleine Wälzlager eignen sich Blechkäfige, für mittlere bis große Lager werden Massivkäfige eingesetzt. Bei ganz besonderen Anforderungen können spezielle, ggf. individuell gefertigte Käfige von Findling aus Sonderwerkstoffen höhere Ansprüche für extreme Bedingungen erfüllen.

Blech- oder Massivkäfig: Für jedes Lager die richtige Bauart

Blechkäfige bestehen überwiegend aus Stahl; sie zeichnen sich durch ihr geringes Gewicht aus, sind einfach zu fertigen und somit kostengünstig. Aufgrund des geringen Platzbedarfs gelangt der Schmierstoff leicht an den Wälzkontakt. Für Rillenkugellager eignen sich sogenannte Lappenkäfige mit umbördelten Blechtaschen oder Nietkäfige mit genieteten Käfighälften. Für Pendelrollenlager hingegen sollten Fensterkäfige mit einer formschlüssigen Verbindung der Käfighälften gewählt werden. Es gibt jedoch auch Pendelrollenlager mit Massivkäfigen aus Messing: Diese sind reibungsärmer, besitzen aber im Vergleich zur Fensterkäfigausführung geringere Tragzahlen, da der Käfig nur kleinere Rollendurchmesser und eine geringere Rollenzahl zulässt.

Massivkäfige sind aus Metall, Hartgewebe oder Kunststoff, wobei Ausführungen aus Metall besonders robust sind und auch hohen Temperaturen trotzen. Durch die Bordführung verfügen Massivkäfige über eine höhere Laufgenauigkeit, was wiederum eine gleichmäßigere Rollenführung und weniger Widerstand nach sich zieht. Für Rillenkugellager kommen meist genietete Massivkäfige zum Einsatz, Fensterkäfige eignen sich für Schrägkugellager, während für Zylinderrollenlager stegvernietete Käfige die richtige Wahl sind.

Mit den richtigen Käfigen Probleme vermeiden

„Zum Portfolio von Findling Wälzlager gehört auch die Schadensanalyse, das heißt wir erforschen als unabhängiger Partner die Ursache von Wälzlagerschäden und helfen bei der Behebung der Probleme“, so Klaus Findling. „Oft lassen sich dabei mit dem Einsatz des richtigen Käfigs sehr gute Ergebnisse erzielen.“ So kam in einer Sägemaschine ein Pendelrollenlager mit Stahlblech zum Einsatz, aufgrund der geringen Belastung hatten sich jedoch die Wälzkörper verklemmt und erzeugten beim Losbrechen ein quietschendes Geräusch. Ein Messing-Massivkäfig mit einer höheren Wälzkörperführung konnte das Problem nachhaltig beheben.

Ein weiteres Beispiel: In einem Roboterarm kamen Lager mit genieteten Blechkäfigen zum Einsatz, die jedoch vorzeitig ausfielen. Die genaue Untersuchung des vorliegenden Systems zeigte für den Einsatz von Nietkäfigen unzulässige Vibrationen. „Vernietungen dürfen keinesfalls Vibrationen ausgesetzt werden, weil immer Rissgefahr besteht“, erläutert Klaus Findling. „Wir empfahlen als Alternative einen Kunststoffkäfig, der sich für hohe Stoßbeanspruchungen eignet.“ Als Werkstoff für solche Käfige kommt beispielsweise glasfaserverstärktes Polyamid 66-GF zum Einsatz: Die daraus gefertigten Käfige trotzen Vibrationen und hohen Beschleunigungen und besitzen zudem besonders gute Gleit- und Notlaufeigenschaften.

Die Lagerluft optimal auslegen

Ein weiterer wichtiger Aspekt bei der richtigen Spezifikation eines Lagers ist die Lagerluft. Unterschieden wird generell zwischen radialer und axialer Lagerluft: Nach DIN 620-4 definiert die radiale Lagerluft im nicht montierten Zustand den Freigang des Innenrings in radialer Richtung. Sie wird über die Kugelsortierung im Lager beeinflusst. Je höher die Lagerluftklasse, desto größer das Spiel im Lager. Die axiale Lagerluft hingegen beschreibt den Freigang des Innenrings in axialer Richtung. Sie resultiert aus der Innenkonstruktion des Lagers, wie z.B. der Schmiegung der Ringe. „Bei der Wahl der Lagerluft gilt es einige grundlegende Regeln zu befolgen“, betont Klaus Findling. „Zum Beispiel wird bei Hochtemperatur-Anwendungen generell eine höhere Lagerluft empfohlen.“ Der Grund: Wenn sich die Lager thermisch ausdehnen, ergibt sich zwischen Innen- und Außenring eine Temperaturdifferenz und die Lagerluft nimmt ab.

Mit der optimalen Passung Verschleiß vorbeugen

Außer den Käfigen und der Lagerluft ist auch die Passung von hoher Bedeutung für die Leistungsfähigkeit eines Lagers. Das zeigt sich an einem weiteren Praxisbeispiel: Ein auf Antriebstechnik spezialisiertes Unternehmen hatte Rillenkugellager einer höheren Leistungsklasse bezogen, die allerdings frühzeitig einen Wälzlagerschaden erlitten. „Im vorliegenden Anwendungsfall war die Passung vom Wälzlager ungünstig gewählt worden“, so Klaus Findling. „Im Gehäuse des Getriebes waren an den Passflächen Passungsrost und Schleifspuren zu erkennen.“ Die Verschleißpartikel hatten sich im Lagerinneren angereichert und zu weiterem Verschleiß bzw. Materialabtrag auf den Laufbahnen geführt, wobei es im Endstadium zu Laufgeräuschen und schließlich zu Ausbrüchen an Kugeln sowie Laufbahnen gekommen war.

Um solche Probleme zu vermeiden, sollte sich die Passungswahl immer nach dem Belastungsverhältnis der Ringe richten. Der Lagerring mit Umfangslast benötigt einen Festsitz, um beim Abwälzen des Lagers Schlupf und somit Abrieb an der Passung zu verhindern. Wenn die Belastungsrichtung unbestimmt bzw. wechselnd ist, wird ein Festsitz für beide Lagerringe empfohlen. Je größer die Belastung ist, desto größer sollte das Passungsübermaß gewählt werden, wobei dabei zu beachten ist, dass eine Übermaßpassung die Lagerluft verringert. Anwender sollten zudem eine axiale Verschiebbarkeit des Loslagers sicherstellen.

Der einfache Weg zum optimalen Wälzlager

Wer sich bezüglich der Auswahl von Käfigen, Lagerluft und Passungen unsicher ist, sollte sich an einen Experten wenden. Bei einer professionellen Anwendungsberatung von Findling Wälzlager werden die Anforderungen der jeweiligen Applikation genau analysiert. „Wir arbeiten mit professionellen Computersimulationen und natürlich mit unseren ABEG-basierten Berechnungsprogrammen“, erläutert Klaus Findling. „Der Kunde erhält von uns auf Wunsch eine genaue Spezifikation der benötigten Lagertechnik inklusive Bemusterungen.“

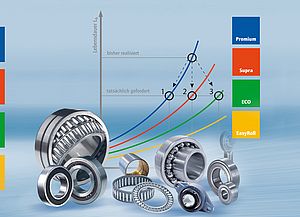

Für Kunden, die lieber selbst Expertenwissen aufbauen wollen, bietet Findling Wälzlager ein Weiterbildungsprogramm an. Die Teilnehmer lernen zum Beispiel, technische Ursachen für die Preisunterschiede von Anbietern zu verstehen, Angebote vergleichbar zu machen und eine Spezifikation nach technischen wie kaufmännischen Merkmalen zu erstellen. Ein spezielles Teambuilding-Modul stellt darüber hinaus sicher, dass Entwicklung, Einkauf und Qualitätssicherung Hand in Hand arbeiten. Die Belohnung für eine abgestimmte Arbeit sind Einsparungen in den Beschaffungskosten von 20-60 %.