IEN D-A-CH: HBM hat Kraftaufnehmer mit verschiedenen messtechnischen Grundlagen im Angebot, um individuelle Lösungen für alle Kundenanwendungen bieten zu können. Welche Verfahren sind dies?

Thomas Kleckers: HBM produziert seit 1956 Kraftaufnehmer auf Basis von Dehnungsmessstreifen- eine Verpflichtung was Qualität und Zuverlässigkeit betrifft. Als wir vor rund 10 Jahren beschlossen haben, uns auch in der piezoelektrischen Kraftmesstechnik zu engagieren, war klar dass wir dieses hohe Niveau auch für diese Produkte bieten müssen und wollen. Wir arbeiten mit einem sehr innovativen Unternehmen aus Österreich zusammen, der Piezocryst aus Graz.

IEN D-A-CH: Wo liegen die Vor- und Nachteile des jeweiligen Verfahrens?

Thomas Kleckers: Die beiden Technologien ergänzen sich perfekt. Kraftaufnehmer aus Basis von Dehnungsmesstreifen weisen sehr geringe Linearitäts- und Hysteresefehler auf- auch der Temperatureffekt auf den Nullpunkt konnte in den letzten Jahren noch mal stark eingeschränkt werden. Der Frequenzbereich ist gut- vor allem bei Sensoren mit großen Nennkräften lassen sich Bandbreiten bis in den kHz-Bereich realisieren. DMS Sensoren messen auch die Frequenz Null - sie sind Nahezu driftfrei. Außerdem lassen sich solche Sensoren zu günstigen Preisen anbieten.

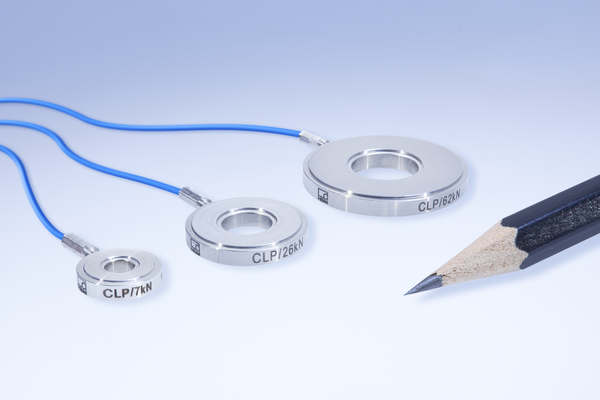

Piezoelektrische Sensoren weisen außerordentlich kompakte Bauformen, sind auch dann für große Bandbreiten geeignet, wenn es um sehr kleine Kräfte geht. Beeindruckend ist der Messbereich- auch mit einem 700 kN Messring lassen sich Kräfte von wenigen Newton messen.

Wir sehen uns hier im Vorteil, da wir in der Lage sind technologieunabhängig zu beraten- für uns ist es aus kommerzieller Sicht unerheblich, ob eine Messaufgabe mit Piezo oder DMS gelöst wird.

IEN D-A-CH: Für welche Arten von Anwendungen eignen Sie sich damit besonders?

Thomas Kleckers: Das ergibt sich aus den physikalischen Eigenschaften. Wenn es auf höchste Wiederholpräzision ankommt, es um Monitoringaufgaben geht, um Anwendungen in der Referenzmesstechnik oder für die Anwendungen an Prüfständen- dann ist man mit Dehnungsmessstreifen in der Regel gut unterwegs.

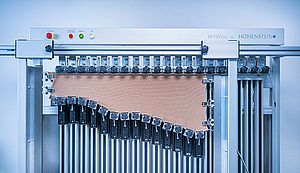

Piezoelektrische Sensoren spielen immer dann Ihre Vorteile aus, wenn es um Integration auf engstem Bauraum geht- wir stellen Sensoren zur Verfügung, die eine Bauhöhe von 3 mm aufweisen. Der riesige Messbereich kommt bei vielen mehrstufigen Prozessen zum Einsatz oder wenn - ein Beispiel ist das Fügepressen- mit einer Maschine ein sehr großer Kraftbereich abgebildet werden soll.

IEN D-A-CH: Das industrielle Umfeld bietet oft schwierige Bedingungen, gibt es hier Einschränkungen oder Besonderheiten für den Einsatz?

Thomas Kleckers: Hier hat sich bei HBM in letzter Zeit viel getan- auch in Bereichen, an die man nicht sofort denkt! Wir haben in letzter Zeit beobachtet, dass der Einfluss von elektromagnetischen Feldern steigt- wir sind mit unserem hauseigenen EMV - Labor und dem Schirmungskonzept gut aufgestellt. Der Farraday´sche Käfig wird dabei vom Sensorgehäuse auf das Kabel bis an das Gehäuse des Messverstärkers geführt.

Weiterhin ist die Resistenz gegenüber Feuchte ein großes Thema- hier haben sich rostfreie Materialien, verschweißte Sensoren mit dauerhafter Dichtigkeit gegen Feuchteeinflüsse bewährt- und das alles bei stark verbesserten Genauigkeitsanforderungen.

IEN D-A-CH: Können Sie jeweils ein Praxisbeispiel kurz erläutern und beschreiben, welche Probleme dabei gelöst werden konnten?

Thomas Kleckers: Messungen im Gleis ist ein Beispiel, bei dem alles zusammenkommt: Extrem hohe störende elektromagnetische Felder, Regen, Schnee und Staub sowie hohe mechanische Belastungen durch Kräfte, die quer zur Messrichtung liegen- mit unserer U10 konnten wir hier eine dauerhaft zuverlässige Lösung finden, da der Sensor hermetisch dicht ist und von der mechanischen Seite 100 % Querkraft erträgt- ohne großen Einfluss auf das Messergebnis.

IEN D-A-CH: Welche Trends sehen Sie mittelfristig? Welche Entwicklungen sehen Sie in den nächsten 3 bis 5 Jahren bei der Verbreitung der beiden Technologien oder auch in der technischen Weiterentwicklung?

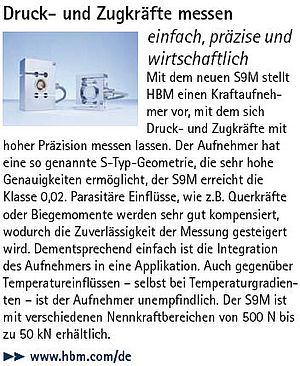

Thomas Kleckers: Ich denke, die Entwicklung wird weiter evolutionär verlaufen. Eine weitere Steigerung der Genauigkeit wird Thema sein- letztlich weil die Anforderungen an die Messungen steigen. Eine höhere Präzision des Messequipments ist für den Anwender ein sehr wichtiges Kriterium bei der Auswahl der Sensorik, da höhere Präzision es erlaubt sicher im unterem Kraftbereich des Sensors zu messen- der Messbereich, der durch einen Sensor abgedeckt wird, ist größer und damit wirtschaftlicher. Außerdem Sind Kraftaufnehmer sehr langfristige Investitionen- Sensoren, die nach 30 Jahren im Feld neu kalibriert werden und weiter verwendet werden sind eher die Regel als die Ausnahme- da will man schon heute sicher sein, dass man die Anforderungen von morgen erfüllen kann.

Was die Robustheit angeht, haben wir bei HBM bereits einen sehr guten Stand erreicht.

Der Trend zu sehr großen Kräften hält an, getrieben von den Forderungen, die bei der Prüfung für die Bauindustrie gestellt werden- Stichwort Hochleistungsbetone. System zur Messung von 60 MN konnten ausgeliefert werden, 10 MN ist inzwischen Serienstandard. Letztlich bleibt noch die Forderung nach schneller Integration- hier sehe ich uns im Vorteil, da wir die Kraftaufnehmer auf Wunsch so ausliefern, wie vom Kunden gewünscht, Steckermontagen, diverse mechanische Ausführungen oder die Kalibrierung kompletter Messketten- am Ende kommt ein zuverlässiges Gesamtsystem zum Kunden, das die Verwendung eines Lötkolbens vermeidet. Das alles bei sehr knappem Budget.

IEN D-A-CH: Herr Kleckers, wir danken Ihnen für das Gespräch.