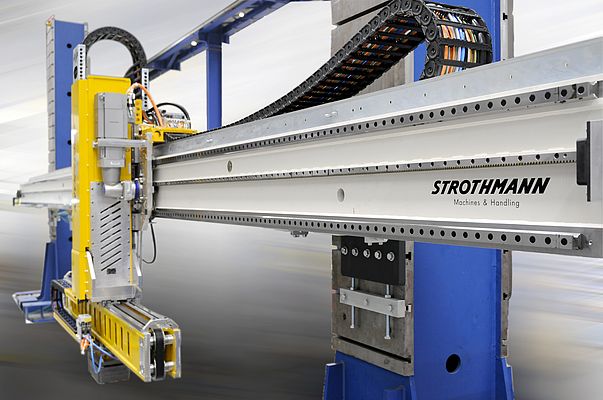

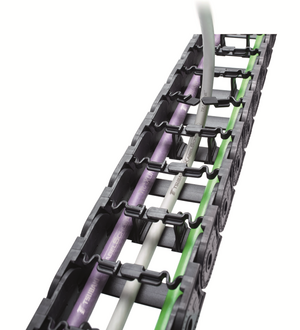

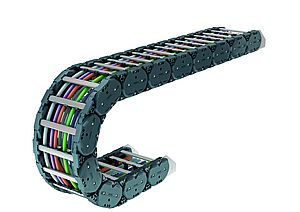

Der Geschäftsbereich PressenAutomation von STROTHMANN umfasst die Entwicklung und Integration kompletter Automatisierungslösungen für Pressenlinien. „Wir statten die komplette Pressenlinie aus, vom Front of Line über die eigentliche Press Line bis hin zum End of Line“, erläutert Eduard Siegle, Projektleiter Entwicklungskonstruktion bei der STROTHMANN Machines & Handling GmbH. „Alle Maschinen, die in dieser Anlage zum Einsatz kommen, werden mit Energieführungsketten ausgestattet.“ Dabei gilt: Überall wo sich eine Achse bewegt, wird auch eine Energieführungskette verbaut – nur so lassen sich die Produkte verschmierungsfrei verfahren. Bei jeder Bewegung müssen Energie- und Signalkabel, Pneumatikschläuche und Schmierleitungen geführt und geschützt werden. Ein Beispiel dafür ist der Platinenlader im Front of Line: Hier sind auf allen drei Achsen Energieführungsketten verbaut. Auf der Horizontaltraverse gleitet die Energiekette über den gesamten Fahrweg hinweg. Auf der Vertikalachse und der traversierenden Achse muss eine lange freitragende Länge gewährleistet sein.

Die Pressenlinien kommen unter anderem in der Automobilindustrie zum Einsatz. Dort sind schnelle Taktzeiten gefragt – entsprechend werden auch an die Energieführungssysteme hohe Anforderungen bezüglich Zykluszeiten und Verfahrzeiten gestellt. Sie müssen zudem schnell zu montieren sein und dabei gleichzeitig eine hohe Zykluszeit bewahren. Aufgrund der teilweise extremen Umgebungsbedingungen ist nicht zuletzt eine robuste Konstruktion wichtig. Insbesondere gilt dies für Anlagen für die Warmumformung: Hier durchlaufen die Platinen vor der Bearbeitung einen Ofen und werden auf ca. 800 – 950 Grad erhitzt. Die Umgebung ist in diesem Fall extrem verschmutzt, denn der Zunder in der Luft setzt sich auf allen Maschinenteilen ab – auch auf der Energiekette, die diese Verschmutzung kompensieren muss. Eine zu hohe Abnutzung gilt es zu vermeiden, schließlich muss bei den Anlagen eine hohe Verfügbarkeit und lange Lebensdauer gewährleistet sein.

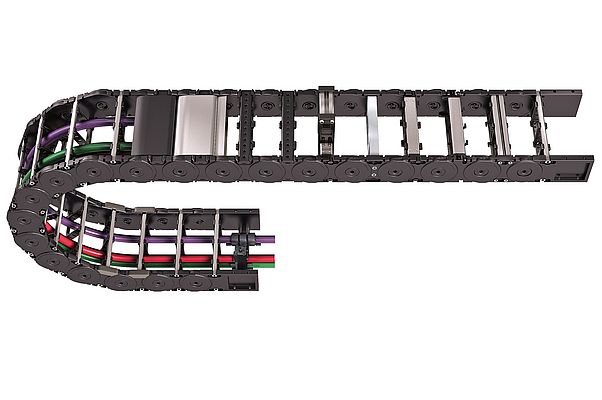

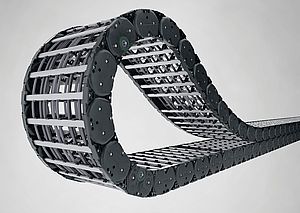

Die Wahl der jeweiligen Energieketten erfolgt bei STROTHMANN abhängig von der Anwendung und der verwendeten Technik. „Im Fall der beschriebenen Warmumformung greifen wir zumeist auf die besonders robusten Energieführungen der M-Serie zurück, konkret das Modell ME0950. Dieser Kettentyp gewährleistet höhere freitragende Längen im Obertrum“, so Eduard Siegle. „Bei weniger anspruchsvollen Einsatzbedingungen kommt bei uns in der Regel die Uniflex Advanced 1665 zum Einsatz.“ Um dem Endkunden schnelle Ersatzteillieferungen garantieren zu können, fällt die Wahl zumeist auf Standardmodelle – nur in sehr speziellen Einzelfällen beauftragt STROTHMANN Sonderlösungen.