Die automatische Gepäckförderanlage des Frankfurter Flughafens gilt hinsichtlich Kapazität, Qualität und Leistung als weltweit einmalig. Über insgesamt 73 Kilometer Förderstrecke finden rund 18.500 Gepäckstücke pro Stunde zielsicher ihren Weg zum Bestimmungsort. Für die zuverlässige Erkennung jedes Transportbehälters sorgen dabei Induktiv- und Optosensoren von Turck.

Der Flughafen Frankfurt zählt zu den größten Luftverkehrsdrehkreuzen weltweit. Fast 150.000 Passagiere nutzen täglich die Infrastruktur des Betreibers Fraport AG auf ihrem Weg rund um den Globus. Für mehr als die Hälfte der Reisenden ist der Frankfurter Flughafen dabei nur Durchgangsstation - sie steigen im Idealfall bereits 45 Minuten nach der Landung wieder in die Anschlussmaschine.

Damit die Gepäckstücke der Passagiere ebenso schnell in die richtige Maschine gelangen, betreibt die Fraport AG eine automatische Gepäckförderanlage, die die zeitgerechte Verladung des Abfluggepäcks mit einer Zuverlässigkeitsquote von 99,65 Prozent garantiert. Auf insgesamt 73 Kilometer Förderstrecke rauschen Koffer und Taschen zwischen den Gates an Terminal 1, Terminal 2 und der Vorfeldstation 3 hin und her. Die durchschnittliche Fördergeschwindigkeit beträgt dabei 2,5 Meter pro Sekunde, auf einigen Hochgeschwindigkeitsstrecken im Tunnel zwischen Terminal 1 und Terminal 2 erreichen die Gepäckstücke sogar bis zu 5 Meter pro Sekunde.

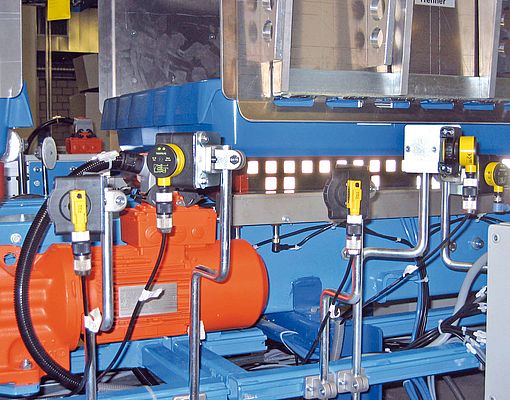

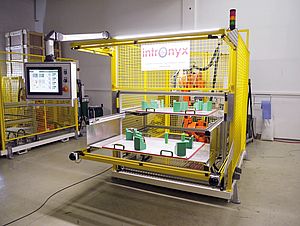

Auf ihrem Weg zum Flugzeug werden alle Gepäckstücke vollautomatisch auf ihre Sicherheit hin überprüft. Das geschieht in so genannten mehrstufigen Röntgenkontrollanlagen (MRKA), die in die Transportstrecke integriert sind. In den letzten vier Jahren hat die Fraport AG ihre bestehende Technik durch hochmoderne Anlagen ersetzt, die vom Fördertechnikspezialisten Beumer Maschinenfabrik in Beckum errichtet wurde. Während Beumer für den mechanischen Teil der Anlage verantwortlich war, ging der Auftrag für die komplette Steuerungs- und Elektrotechnik an die Firma SEAP Automation GmbH in Langen. Inhaber und Geschäftsführer Anton Pajonk ist ein alter Hase, was den Einsatz von Steuerungen am Flughafen Frankfurt angeht. Bereits an der Umstellung von Relais- auf SPS-Technik Ende der achtziger Jahre war er maßgeblich beteiligt. Seit 1992 betreibt der Steuerungsspezialist sein eigenes Unternehmen, das inzwischen auf 25 Mitarbeiter gewachsen ist. Neben Kunden aus dem Flughafensektor betreut die SEAP Automation auch namhafte Automobilhersteller und -zulieferer.

Die erste MRKA hat das Unternehmen im Jahr 2006 im Terminal 2 errichtet, ein Jahr später folgte die Anlage in Terminal 1, für die SEAP Automation ebenfalls die komplette Steuerungstechnik geplant und konstruiert hat, inklusive neuer Sensorik, die eine optimale Überwachung ermöglicht. "Mit den Redundanzanlagen und den neuen Interline-Anlagen in der neuen Halle Mitte haben wir rund 1.500 steuerungstechnisch angetriebene Elemente in die Förderstrecke integriert", schätzt Pajonk, "die Zahl der eingesetzten Sensoren dürfte bei ewa 5.000 liegen, darunter auch zahlreiche Näherungschalter, Lichttaster und Lichtschranken von Turck."

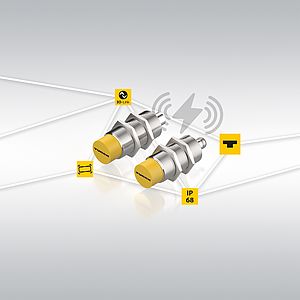

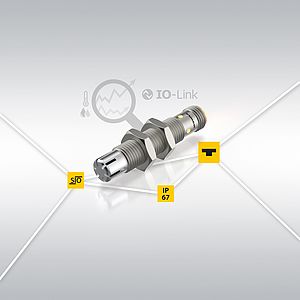

Eingesetzt werden die Näherungsschalter, um die heranfahrenden Transportbehälter bzw. deren Transportchassis zu erfassen. Die Metallchassis tragen jeweils eine Transportwanne aus Kunststoff, die ihrerseits das Gepäckstück aufnimmt. Um im Prozess flexibler zu sein und für den Röntgenvorgang die Wanne vom Metallchassis trennen zu können, hat man sich in Frankfurt für die zweigeteilte Lösung entschieden. Während die Wannen mit einem Barcode versehen sind, befinden sich auf den Chassis Reflektoren, die auf Basis des so genannten Hamming-Codes eine eindeutige Identifizierung erlauben. Beim Hamming-Code handelt es sich um einen linearen Block-Code, der systembedingt auch eine Fehlerkorrektur gestattet, was eine hohe Verfügbarkeit der Anlage gewährleistet.

Weichen stellen

In den neuen Förderanlagen befinden sich rund 100 Weichen, die die Transportbehälter zu ihrem Bestimmungsort leiten. Vor den Weichen erfasst ein Barcode-Scanner den Wannencode sowie eine optische Code-Lesestation den Reflexmarkencode, der an der Chassis-Außenseite angebracht ist. Für SEAP-Automation-Geschäftsführer Anton Pajonk ist die optische Code-Erfassung eine einfache, aber bewährte und zuverlässige Technik: "Im Gegensatz zu dem an anderen Flughäfen oft genutzten Trecking-Verfahren, wo Daten des Chassis immer wieder mit zugehörigen Daten in der Steuerung abgeglichen werden müssen, können wir dank des Code-Systems zu jeder Zeit alle Daten vom Behälter auslesen, so dass keine Fehler passieren."

Die in Zusammenarbeit mit SEAP Automation von Turck konstruierten Code-Lesestationen sind mit Optosensoren von Turck's Partner Banner ausgestattet. In jeder Station befinden sich ein Lichttaster, der das Vorhandensein der Wanne detektiert, sowie drei Reflexionslichtschranken, die den Reflexmarken-Code erkennen. "Aufgrund der guten Erfahrungen mit Turcks induktiven Näherungsschaltern haben wir auch die neu entwickelten Lesestationen mit Turck-Optosensorik ausgerüstet", kommentiert Pajonk seine Entscheidung. "Dank unserer guten Zusammenarbeit und der intensiven Unterstützung durch die Turck-Mitarbeiter konnten wir unsere Ideen in kurzer Zeit in eine hochperformante Lösung umsetzen."

Neben den Optosensoren, die in den Lesestationen integriert sind, hat SEAP Automation weitere Reflexionslichttaster und -schranken sowie Lichtgitter in der Förderstrecke eingesetzt. Während die Lichtgitter zur Gepäcküberhang- und -höhenkontrolle eingesetzt werden, sorgen weitere Optosensoren für einen unfallfreien Betrieb der Anlage, indem sie jeden vorbeifahrenden Transportbehälter erfassen und bei Bedarf das Signal zum Beschleunigen oder Bremsen geben. So ist sichergestellt, dass es nicht zu Auffahrunfällen kommt.

Die Montage und vor allem die exakte Ausrichtung dieser Optosensoren waren besondere Herausforderungen, die mit Turcks spezieller Kugelgelenkhalterung gemeistert werden konnte: "Um die Optosensoren genau zu justieren, hätten wir eigentlich eine aufwändige Montagelösung benötigt, was extrem kosten- und zeitintensiv gewesen wäre. Dank der pfiffigen Kugelhalterung von Turck, die eine gleichzeitige Ausrichtung in X- und Y-Richtung zulässt, war die Justage im Handumdrehen erledigt, so dass wir uns bei der hohen Stückzahl der Sensoren während der Anlagenmontage viel Zeit und Aufwand erspart haben", sagt der SEAP-Automation-Geschäftsführer abschließend.