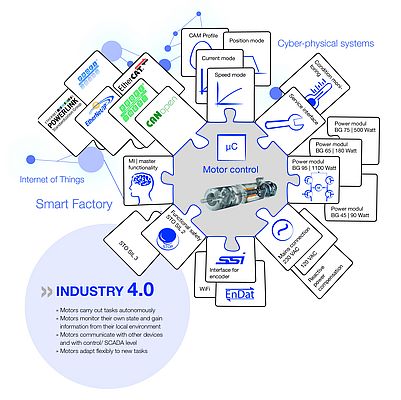

Die Komponenten der Feldebene kommunizieren direkt mit anderen Geräten, Steuerungen, und über Gateways auch mit der Cloud. Dabei gewinnen die Industrial-Ethernet-Schnittstellen gegenüber den klassischen Feldbussen an Bedeutung. Dunkermotoren fördert diese Entwicklung mit innovativen Neuerungen bei Hard- und Software basierend auf der MCP (Motor Control Platform). Durch den erhöhten Vernetzungsgrad, den Einsatz cloudbasierter Plattformen und die Dezentralisierung von Rechnerleistung entstehen ganz neue Möglichkeiten hinsichtlich Ansteuerung der Motoren, sowie Analyse und Nutzung der vom Motor zur Verfügung gestellten Daten.

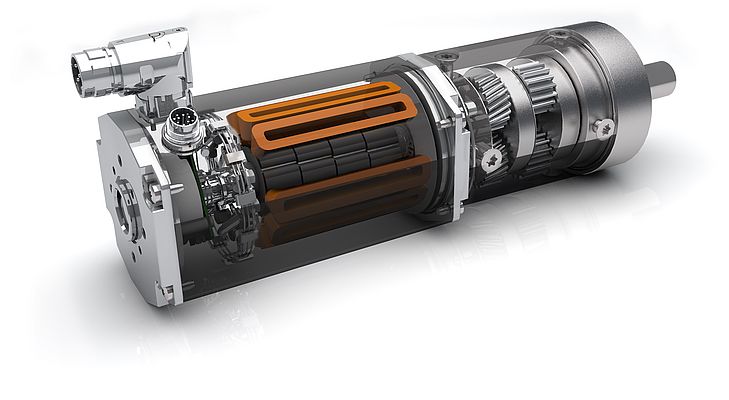

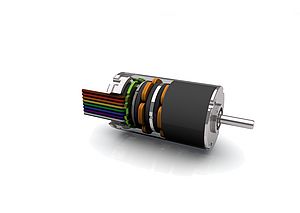

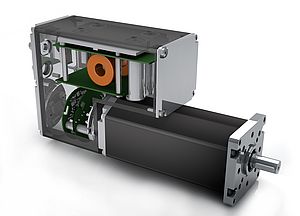

Besonders effizient ist für viele Anwendungen die Verwendung des Motors selbst für autonom ausgeführte Aufgaben. Motion Apps, die in C programmiert und direkt in den integrierten Motorcontrollern abgelegt werden, ermöglichen die Realisierung von lokalen Fahrprofilen. Dank Prozessoren der neuesten Generation und durch noch intelligentere Algorithmen können zunehmend auch anspruchsvolle Aufgaben flexibel bewältigt werden. Teilweise können sogar Maschinenkonzepte ohne eine separate übergeordnete SPS realisiert werden. Aber auch in größeren Anlagen mit übergeordneten Steuerungssystemen ist es häufig sinnvoll, Aufgaben komplett in die Feldebene auszulagern. Gleichzeitig werden Prozesse transparenter, weil smarte Komponenten mehr Daten aufnehmen, diese bewerten und kommunizieren können. Die gewonnenen Daten werden direkt im Motor verarbeitet, beispielsweise um Bauteile- und Fertigungstoleranzen softwareseitig zu kompensieren. Drehzahl- oder Positionsabweichungen, Übertemperatur, Spannungsschwankungen oder Überlast erkennt der smarte Motor unmittelbar. Diese Abweichungen gleicht der integrierte Motorcontroller in definierten Grenzen aus oder erzeugt eine Fehlermeldung für den Fall, dass eine Kompensation nicht mehr möglich ist. Auch der absehbare Ausfall einer Komponente kann erkannt werden und eine entsprechende Meldung an übergeordnete Systeme auslösen. Diese Funktionalität ist allgemein als Predictive Maintenance bekannt und lässt sich dank vorhandener Sensorik in den Motoren einfach realisieren. Die gewonnenen, qualitativ hochwertigen Daten helfen außerdem auch übergeordneten Systemen, aktuelle Prozesse zu optimieren und künftige Automatisierungsaufgaben besser zu planen.

Mittel- bis langfristig ist davon auszugehen, dass sich offene und standardisierte Protokolle wie beispielsweise OPC UA weiter bis in die Feldebene durchsetzen. In Verbindung mit TSN (Time Sensitive Network) werden die Anforderungen der Automation an Echtzeitfähigkeit abgedeckt, bei gleichzeitiger Möglichkeit der direkten Ansteuerung aus der Cloud und dem Monitoring und der Auswertung anwendungsnaher Felddaten.