Herkömmliche kabelgebundene Lösungen sind nicht immer praktikabel oder anwenderfreundlich, was die Entwicklung kabelloser Alternativen beschleunigt hat. Kabellose Instrumente können rasch, einfach und ohne teure Verkabelung installiert werden, und sie eignen sich für Anwendungen, für die es vorher vielleicht gar keine Lösung gegeben hätte. Mit ihrer Hilfe lassen sich verschiedenste missionskritische Herausforderungen in einem ebenso breiten Spektrum industrieller Anwendungen lösen.

Produktionseffizienz

Ein Beispiel hierfür ist der Fall eines namhaften Automobilherstellers für Hochleistungs- und Luxusfahrzeuge. Die Kosteneffizienz wird durch eine beständig laufende Produktionslinie gewährleistet. Mit anderen Worten: Jede unbeabsichtigte Unterbrechung kann teuer werden. Daher musste rasch gehandelt werden, als der Transport der Karosserien entlang der Fertigungslinie plötzlich Probleme bereitete. Die Motoren des Transportsystems fielen aus und die gesamte Fertigung stand still.

Sofort wurde nach der tieferen Ursache für dieses Problem gesucht. Mutmaßlich war es auf Vibrationen zurückzuführen, was aber nicht als Antwort auf die Frage reichte, weshalb die äußerst robusten Gelenke versagten.

Analysen zeigten, dass die Motorverbindungen sich aufgrund schlechter Montage und/oder schlechter Wartung gelockert hatten. Daher wurden kabellose Sensoren installiert, um die Temperatur an drei Phasen der Motorverbindungen zu ermitteln. Ein hoher Temperaturwert an einer Verbindung deutete darauf hin, dass diese sich löste. Ein hoher Temperaturwert an allen drei Verbindungspunkten wiederum war ein Hinweis, dass der Motor härter arbeiten und daher mehr Strom aufnehmen musste, vermutlich weil er blockiert oder schlecht geschmiert war.

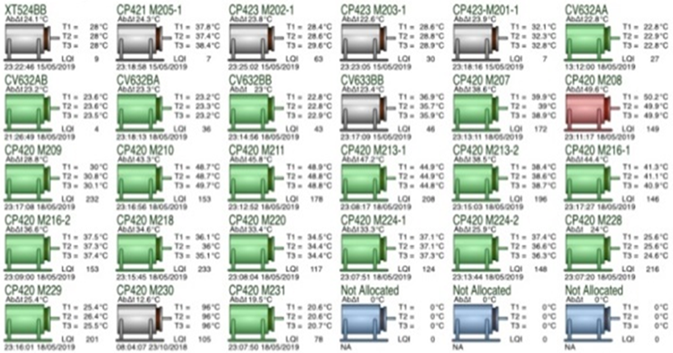

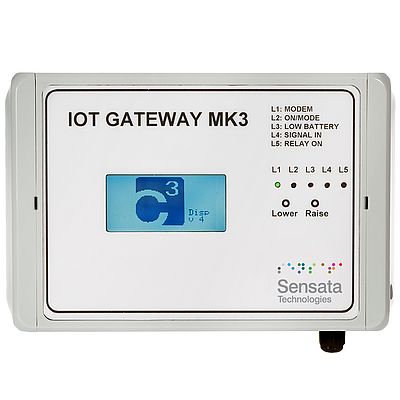

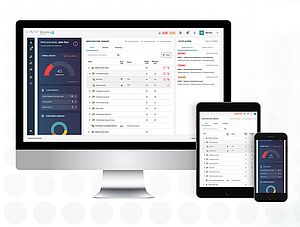

Die simple Installation einer Reihe von kabellosen Sensoren, die die Motortemperatur entlang der Fertigungslinie überwachten, zeigte sofort Wirkung. Daten von über 500 Motoren wurden erfasst und unter Verwendung von MQTT-Paketen kabellos über einen IoT-Gateway an einen cloudbasierten Server übertragen. Die Daten wurden dann in einer SQL-Datenbank protokolliert und dem Kunden über ein internetbasiertes SCADA-System auf einem eigenen Dashboard angezeigt. Die „Pakete“ enthielten Seriennummern, sodass die Informationen auf konkrete Geräte zurückgeführt werden konnten.

Auf dem Dashboard wurde die Leistung eines jeden Motors entlang der Fertigungslinie farbkodiert und in Echtzeit angezeigt; die Produktionsleitung konnte so potenzielle Probleme auf einen Blick erkennen. Rot bedeutete, dass dringend sofort eingegriffen werden musste, da der Motor kurz vor dem Ausfallen stand; Orange signalisierte, dass ein Motor Schwierigkeiten hatte und Abhilfemaßnahmen erforderlich waren. Jeder Alarm war mit der aktuellen Umgebungstemperatur verknüpft, um die Wahrscheinlichkeit von Fehlalarmen zu verringern.

Die Auswirkungen auf verbesserte Fehlerdiagnose und präventive Wartung sind offensichtlich; in diesem konkreten Fall ergaben die Berechnungen des Kunden, dass die vermiedenen Ausfallzeiten Kosten von rund 2,5 Millionen Euro verursacht hätten.

Präzise Überwachung

Bei einem anderen bekannten Unternehmen, einem weltweit tätigen Motorenhersteller, verursachte eine hydraulisch Vorrichtung ein ganz anderes Problem in der Fertigungsanlage.

Das hydraulische Bauteil war im Endeffekt eine Klemmvorrichtung (die einer manuellen Ausführung vorgezogen wurde), mit der ein Motorteil während der Bearbeitung mit einem Präzisionswerkzeug festgehalten wurde. Der Druck in der Klemme musste unbedingt konstant sein, da auch nur die leiseste Bewegung des Werkstücks einen Schnitt an der falschen Stelle und so einen teuren Fehler verursachen konnte. Auch ein gefährlicheres Szenario war vorstellbar, in dem das Teil sich löste und zu einem Gesundheits- und Sicherheitsrisiko wurde.

In diesem Beispiel wurden drei kabellose Sensoren in die Vorrichtung integriert, um konstanten Druck sicherzustellen. Ein kabelgebundenes System wäre schlichtweg nicht praktikabel gewesen, da die Vorrichtung nach dem Festklemmen mit bis zu 500 Umdrehungen/Minute rotiert. Die Konfiguration der Sensoren sah vor, dass das Bearbeitungswerkzeug automatisch ausgeschaltet wurde, sobald Druckabweichungen jenseits eines definierten Grenzwerts erkannt wurden, um eine Beschädigung des Motorblocks zu vermeiden.

Ganz ähnlich wie im vorherigen Beispiel aus der Automobilbranche wurden auch hier die Daten der einzelnen Sensoren erfasst, über ein Gateway kabellos übertragen und in einem speziellen Dashboard angezeigt. Die Lösung war so erfolgreich, dass sie inzwischen weltweit in Fertigungsbetrieben des Unternehmens Anwendung findet.

Laufende Herausforderungen und Trends

Motoren können noch so robust ausgelegt sein, irgendwann werden sie ausfallen. Wie bereits erwähnt, sind Vibrationen zusammen mit schlechter Montage und Wartung die Hauptursache für ein Versagen. Die Betreiber von Fertigungsanlagen sind versiert darin, Vibrationen zu überwachen; was sich in letzter Zeit jedoch geändert hat, ist die Art und Weise, wie Daten erfasst, gespeichert und analysiert werden. Hier spielen kabellose Geräte eine zentrale Rolle.

Aufgrund ihres kabellosen Designs können sie nahe am Endstück positioniert werden und Daten in Echtzeit erfassen. Die Analyse kann am Rand des Netzwerks stattfinden und muss nicht wie bisher warten, bis die Daten im PC aufgezeichnet wurden. Diese Edge-Analyse ermöglicht einen effizienteren Betrieb ohne vermeidbare Unterbrechungen.

Hersteller wie Sensata Technologies sind in diesem Bereich kontinuierlich innovativ und bieten umfassende Lösungen genauso wie Einzelsensoren an einem Gateway. Flexibilität ist Trumpf: im Denken, in der Produktauswahl und in der Freiheit, nicht auf ein proprietäres Tool oder eine proprietäre Software beschränkt zu sein. Dank ‚Lösungs-Unabhängigkeit‘ – also einem breit gefächerten Portfolio aus kabelgebundenen Analogsensoren und kabellosen Digitalgeräten – kann der Anbieter genau die richtige Lösung für die individuellen Anforderungen eines jeden Kunden vorschlagen.