Manuelle Stellelemente an Spindeln und Verstellachsen durch vernetzte Stellantriebe zu ersetzen bedeutet signifikante Kostenreduktion durch Zeitoptimierung und Steigerung von Produktqualität. Aber für so manche Maschine mit beengten Platzverhältnissen bauten die verfügbaren Antriebe bislang derart groß, dass der Austausch bisher nicht in Frage kam.

Mit dem neuen AG05 aus der DriveLine-Familie bringt Siko jetzt einen Stellantrieb auf den Markt, der nicht nur durch sein schickes schwarzes Kunststoffkleid dem Konstrukteur und Anwender ins Auge sticht, sondern auch durch seine Funktionalität und Kompaktheit. Die folgende einfache Abschätzung verdeutlicht das Potential, das hinter der Automatisierung mit Stellantrieben steckt: Eine typische Verarbeitungsmaschine verfügt, um sich flexibel an die variierenden Größen der einzelnen Produkte anzupassen, über zahlreiche Achsen, Anschläge und Einstellmöglichkeiten. Michael Schwab, Produktmanager DriveLine bei der Siko GmbH in Buchenbach, rechnet vor: "Hat die Maschine insgesamt 14 Verstellmöglichkeiten, die zum Teil schwer zugänglich sind, dann benötigen zwei Mann zur manuellen Einrichtung rund 10 Minuten für einen kompletten Formatwechsel. Wenn nun sämtliche Achsen mit einem Stellantrieb automatisiert werden und einmal in der Stunde das Produkt wechselt, ergibt sich damit eine Minimierung der Rüstzeit und eine Leistungssteigerung von fast 15 Prozent." Oder anders ausgedrückt: "Je mehr Achsen an einer Maschine zu verstellen sind, und je öfter dies zu geschehen hat, desto schneller amortisieren sich die höheren Kosten für die Automatisierung."

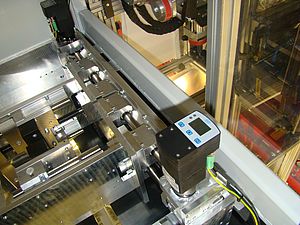

Neben den bisher am Markt etablierten Stellantrieben AG01, AG02, AG03 sowie AG04B bietet das Unternehmen durch das hauseigene Portfolio seinen Kunden eine große Bandbreite für die Formatverstellung von Spindeln und Achsen. So bietet Siko vom mechanischen Handrad oder der klassischen mechanisch-digitalen Positionsanzeige, bis hin zur halbautomatisierten elektronischen Positionsanzeige mit Soll- / Istwertabgleich und Bus-Anbindung auch Kompaktstellantrieben, wie das neuen AG05, zur Vollautomatisierung an. Bei den Schwarzwäldern steht maximale Flexibilität für den Maschinenbauer wie für den Endanwender im Vordergrund. "Bei der Positionierung von Maschinenachsen und -spindeln bleibt es dem Endanwender überlassen, welchen Weg er geht. So kann er für jede einzelne Achse die beste Verstellmethode auswählen und dank der Holwellenkonstruktion z. B. das Handrad durch einen kompakten Stellantrieb, wie den AG05, ersetzen", erläutert Michael Schwab.

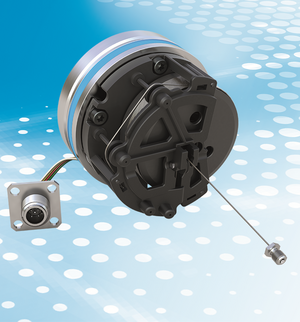

Klein wie eine 0,33 L Getränkedose

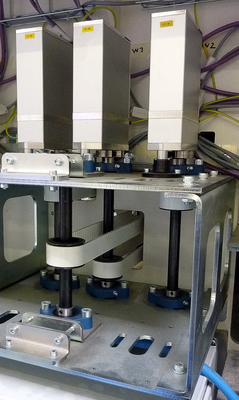

Der besagte Verstellantrieb AG05 ist eine Weiterentwicklung der bisherigen Stellantriebe und übertrifft diese in Punkto Funktionalität um ein Vielfaches. So erfolgt die Inbetriebnahme entweder am Antrieb selbst oder über die Buskommunikation. Für die Montage ist kein zusätzliches Material erforderlich. Der Programmieraufwand sowie die Rüst- und Einstellzeiten sind gering, so dass eine schnelle Aktivierung möglich ist. Der Anwender wird bei der einfachen Inbetriebnahme durch ein zweizeiliges Display perfekt unterstützt. Zudem ermöglicht es im Betrieb die Beobachtung von Soll- und Istwert. In dem schwarzen Kunststoffgehäuse befindet sich ein bürstenloser 24 V DC-Motor mit einem Planetengetriebe, Controller, Leistungselektronik und integriertem Feldbus-Interface. Die gute Laufruhe mit einer hohen Leistungsdichte von 30 W/dm³ zeichnen den Antrieb aus.

Die Einbindung in verschiedene Sicherheitskonzepte ist sehr einfach zu realisieren, da die Spannungsversorgung für die Steuer- und Leistungselektronik getrennt erfolgt. Die übergeordnete SPS wird durch die integrierte Regelelektronik maßgeblich entlastet. Außerdem sind Überwachungsfunktionen für Temperatur-, Strom- und Schleppfehler bereits im Antrieb integriert. Der Ladezustand der Batterie wird kontinuierlich überwacht, so dass ein notwendiger Batteriewechsel, der durch den Anwender durchgeführt werden kann, frühzeitig angezeigt bzw. gemeldet wird. Durch die Batteriepufferung des magnetischen des Low Power Consumption (LPC) Messsystems werden auch Positionsabweichungen im stromlosen Zustand erfasst und eine erneute Referenzierung erübrigt sich.

Exakt positioniert, exakt reproduziert

Stellantriebe mit Busanbindung minimieren, wie bereits ausgeführt, die Rüstzeiten einer Maschine. Durch die Möglichkeit der Positionsüberwachung ergeben sich weitere positive Effekte. Bei der Produktion kommt es oft darauf an, mit hoher Positioniergenauigkeit zu arbeiten und die Positionseinstellung immer von der Referenzseite her vorzunehmen. Durch eine manuelle Einstellung der Achsen lassen sich diese Vorgaben nur sehr schwer einhalten bzw. garantieren, worunter die Qualität in der Produktion leidet und mehr Ausschuss entsteht. Ein Stellantrieb dagegen sorgt zu jeder Zeit für eine exakte Positionierung mit einer hohen Reproduzierbarkeit. Das Messsystem überwacht die 360 ° einer Umdrehung mit 1.600 Schritten, was einer Auflösung von 0,225° entspricht. Je nach Steigung und Güte der Spindel ergibt das eine Positioniergenauigkeit, die manuell nur schwer erreichbar ist. Die verschleißfreie Magnettechnik des LPC-Messsystems, reagiert außerdem unempfindlich auf Verschmutzung, Feuchtigkeit, Schocks und Vibrationen. Ein magnetisierter Ferritring sitzt spielfrei auf der Abtriebswelle und überträgt deren Drehbewegung über einen Sensor an die Auswerteelektronik. Diese wandelt die Zahl der bei der Drehbewegung detektierten Nord-Süd-Pole in Impulse um und ermittelt daraus den Drehwinkel und somit die angefahrene Position.

Automatisierung bringt Zeit- und Kostenvorteile

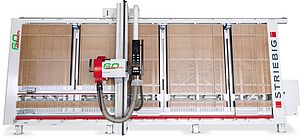

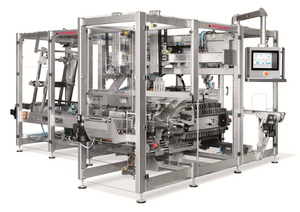

Ständige Produktwechsel und stark variierende Produktgrößen sind Alltag in vielen Branchen und bedingen zahlreiche Einstell- und Justagearbeiten an Vorschub- und Hilfsachsen. Als Beispiele lassen sich Produktionsmaschinen aus den Bereichen Metall-, Verpackungs-, Holz-, Glas-, Druck- und Kunststoffindustrie sowie Werkzeugmaschinen anführen. Die Minimierung der Nebenzeiten der Maschinen und des produzierten Ausschusses nimmt starken Einfluss auf die Effizienz und Wirtschaftlichkeit eines Unternehmens. Die mechanische Entwicklung der Maschinen ist soweit ausgereift, dass sich nur noch durch verstärkte Automatisierung Zeit- und Kostenvorteile ergeben. Das erklärt auch die zunehmende Nachfrage bei Stellantrieben. Die Verstellung geschieht rund viermal schneller und wesentlich präziser als manuell. Mit dem neuen AG05 gelingt dies zukünftig auch bei Maschinen, an die bislang aufgrund der beengten Platzverhältnisse kein Antrieb angebaut werden konnte.