Auf der alljährlich stattfindenden Pressekonferenz präsentierte Schneider Electric in diesem Jahr am Standort Carros in Südfrankreich einen neuen Controller, der vollständig auf Ethernet-Kommunikation setzt, neue Software für die Maschinenbedienung sowie eine erweiterte Lösung für die Prozessautomatisierung. Ein Großteil der Produkte wird dem Fachpublikum auf der Messe SPS/IPC/Drives Ende November in Nürnberg vorgestellt.

Am südfranzösischen Standort 'Horizon' in Carros in der Nähe von Nizza produziert Schneider Electric hauptsächlich Steuerungen für die Automatisierungstechnik. Rund 750 Mitarbeiter arbeiten auf einer Fläche von insgesamt 20.264 Quadratmetern. Bevor die deutsche Fachpresse über die Produktneuheiten informiert wurde, gaben Jean-Marie Amann, Vice President der Business Unit Industry, sowie Antonin Guez, Vice President Partner Projects, einen kurzen Überblick über die aktuellen Zahlen ihres Unternehmens.

Mit rund 140.000 Mitarbeitern in über 100 Ländern erwirtschaftete Schneider Electric 2012 weltweit einen Umsatz von 24 Mrd. Euro. 22 Prozent wurden dabei auf dem Sektor Industrie/Maschinenbau generiert, der Rest entfiel auf die Bereiche EVU/Infrastruktur (25 Prozent), Rechenzentren (15 Prozent), Gebäude (29 Prozent) und Wohngebäude (9 Prozent). Auch die aktuellen Zahlen des Unternehmens können sich sehen lassen: So schloss man das zweite Quartal 2013 mit einem Plus von 2,6 Prozent gegenüber der Vorjahreszeitraum ab, wobei der Sektor 'Industrie' um 3,5 Prozent wuchs. Zahlen nur für Deutschland werden von Schneider Electric nicht veröffentlicht.

Eine neue Generation der Automatisierungstechnik

Beim Modicon M580 handelt es sich laut Schneider Electric um den weltweit ersten ePAC (Programmable Automation Controller), der vollständig auf Ethernet-Kommunikation setzt. Damit nutzen Industrieunternehmen bei Entwicklung, Implementierung und Betrieb ihrer Produktionsprozesse die Vorteile eines offenen Netzwerks. Dazu zählen eine höhere Sichtbarkeit aller wichtigen Daten und Vorgänge der Prozesse, eine bessere Transparenz und Konsistenz aller Anlageninformationen sowie ein höherer Durchsatz bei der Datenübertragung.

Herzstück der neuen Modicon ist der SPEAr Mikroprozessor, der ein unmodifiziertes Standard-Ethernet über alle Kommunikationsebenen bis hinunter zur Backplane bietet. Das Ergebnis ist ein hohes Maß an Transparenz und Performance. Angeschlossene Geräte müssen nicht mehr manuell konfiguriert werden. Sämtliche Prozess- und Anlagendaten lassen sich so nahtlos zusammenführen. Für Betreiber biete dies eine schnelle Fehlerdiagnose und Identifikation der eigentliche Fehlerursache, Zugriff auf konsistente und genaue Daten für zeitnahe Entscheidungen, eine fundierte Entscheidungsfindung im Bereich Energiemanagement sowie die Reduzierung von Ausfallzeiten dank eines detaillierten Überblicks über alle Alarme und Ereignisse.

Ferner erläutert Florent Lacharme, Marketing Product Manager für die Modicon M580: "Der leistungsstarke 600 MHz ARM Dual Core-Prozessor ist das digitale Herz der M580. Er ermöglicht eine extrem hohe Rechenleistung und Konnektivität. Dadurch konnten wir die Sicherheitsfunktionen direkt in den Controller integrieren, was einen besseren Schutz gegen Cyber-Angriffe ermöglicht. Zusätzlich müssen Anwender dank der Funktion "Change Configuration On The Fly" Prozesse nicht mehr anhalten, um Module oder Netzwerkkomponenten hinzuzufügen oder laufende Anwendungen zu modifizieren."

Maschinen mobil managen

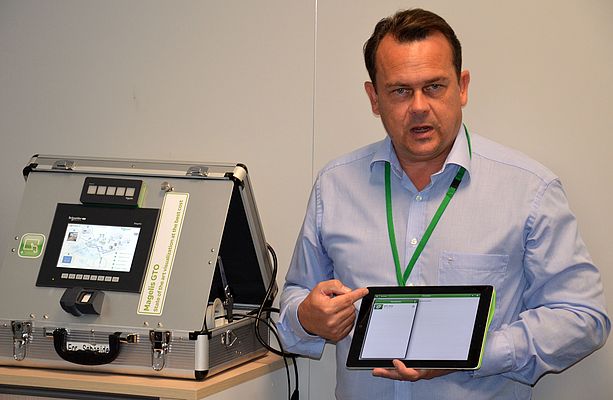

Mit VijeoDesign'Air und VijeoDesign'Air Plus stellte Stephan Zentara, Produktmanager Automatisierungstechnik für den Bereich HMI, zwei Apps für Smartphones und Tablets vor, mit denen Bediener und Konstrukteure die Betriebsdaten und Parameter ihrer Maschinen mobil auslesen und verwalten können. Beide Apps unterstützen die Betriebssysteme Android und iOS. Sie sind seit Dezember in den jeweiligen App Stores erhältlich.

VijeoDesign'Air erlaubt den Zugriff für einen Anwender. Die App bildet das HMI-Display (Human Machine Interface) der Anlage eins zu eins ab. Mit VijeoDesign'Air beheben Betreiber bei stillstehenden Anlagen Fehler, nehmen die Maschine in Betrieb und können sie von extern warten.

VijeoDesign'Air Plus läuft auf mehreren mobilen Endgeräten. Die Version erlaubt eine Überwachung und Anpassung der Anlagenparameter während der laufenden Produktion. Das verhindert teure Stillstandzeiten und spart Kosten. VijeoDesign'Air Plus läuft ebenfalls auf Smartphones und Tablets. Im Gegensatz zu VijeoDesign'Air können Anwender bei dieser Variante dank Multi-Touch-Funktion die Objekte der Steuerung getrennt voneinander auswählen und so Seiten erstellen, die auf Tablet oder Smartphone abgestimmt sind. Dadurch lassen sich häufig angewandte Daten auf einen Blick übersichtlich anordnen.

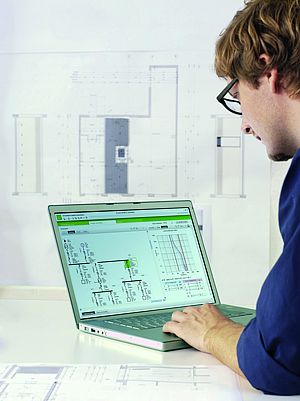

Prozessautomatisierung mit Sparpotenzial

Mit dem PlantStruxure Process Expert System (PES) kombiniert das Unternehmen die Vorteile von PLC/SCADA- und traditionellen Leitsystemen. So ist es einfach bedienbar und offen, liefert eine enge Integration und verfügt über eine zentrale Datenbank sowie leistungsstarke Diagnosefunktionen. PlantStruxure PES nutzt integrierte Software, offene Ethernet-Architekturen und prozessbezogene Objekt-Bibliotheken für einen ganzheitlich optimierten Produktionsprozess. Durch die Kombination von Energie-und Prozessdaten in einer einzigen integrierten Plattform bietet es Teams im Anlagenbetrieb eine dynamische Steuerung. Die Echtzeit-Anzeige unterstützt sie dabei, rechtzeitig und präzise Entscheidungen zu fällen, die den Energieverbrauch reduzieren und die Prozesseffizienz erhöhen.