Das ORC-Zentrum (Optoelectronics Research Centre) der University of Southampton setzt einen Tisch der ABL9000-Serie von Aerotech und einen Bewegungscontroller der A3200-Serie, ebenfalls von Aerotech, für bahnbrechende Forschungsprojekte ein.

Eines der zahlreichen, vielfältigen und interessanten Forschungsprojekte am ORC-Zentrum der University of Southampton umfasst die direkte UV-Laserstrukturierung von integrierten optische Schaltungen auf speziellen Glassubstraten und auf ihren selbstentwickelten patentierten „flachen“ Glasfaserkabeln. Die optischen Schaltungen, werden mit Hilfe von nanometergenauen Positionssystemen und dem Bewegungscontroller von Aerotech produziert. Das Anwendungspotential dieser Einheiten reicht von Telekommunikationsnetzwerkkomponenten bis zu biologischen und chemischen LOC-Sensoren (Lab-on-a-Chip).

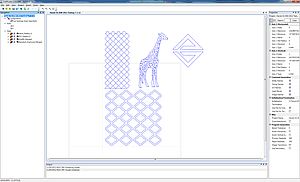

Die Arten von optischen Komponenten, die in die Substrate geschrieben werden, umfassen gebogene oder gerade Wellenleiter und Splitter, die das Licht um die Schaltkreise leiten. Außerdem werden Bragg-Gitter realisiert, mit denen der Brechungsfaktor von Flüssigkeiten und anderen Materialien gemessen werden kann. Diese Sensoren für Brechungsfaktoren werden vom ORC-Ablegerunternehmen Stratophase Ltd. in vollständige optische Mikrochiplösungen für bio/chemische Sensoren integriert. Das zugrunde liegende Prinzip besteht darin, dass ein Probematerial über das Sensorfenster geschoben wird, dabei wird die vom Bragg-Gitter reflektierte Wellenlänge genutzt um zu bestimmen, ob sich der Brechungsfaktor in einer bestimmten Bandbreite befindet. Bei einer typischen Messauflösung von 1*10-6 bieten diese Einheiten eine gute Lösung für eine breite Palette von kommerziellen bio/chemischen Anwendungen, die von dem Nachweis der Zuckerkonzentration in Nahrungsmitteln, über Giftstoffe, Viren und Bakterien in Arzneien bis hin zur petrochemischen Qualitätskontrolle reichen.

Wenn ein ähnlicher UV-Laserstrukturierungsprozess direkt auf das spezielle flache, von dem ORC hergestellte, Glasfaserkabel angewendet wird, besteht die Möglichkeit diese Art von Sensoren ohne die Notwendigkeit für verlustreiche Pigtail-Verbindungen zwischen Glasfaserleitungen und den optischen Substraten herzustellen. Eine weitere Anwendungsmöglichkeit wären Multi-Sensor-Lösungen über sehr lange Distanzen, welche beispielsweise in der biologischen und chemischen Überwachung von Rohren und Flüssen Verwendung finden könnten. Die Arbeit auf diesem Gebiet befindet sich noch im Anfangsstadium, doch die Möglichkeiten, die sich durch die Verwendung dieser Technik eröffnen, könnten die Lösung für die Herstellung vollständiger, aktiver Schaltungen für die optische Datenverarbeitung nach sich ziehen.

Im Gegensatz zu der herkömmlichen Methode über fotolithografische Masken, profitiert die direkte Laserstrukturierung (direct writing) aus der Einzel-Schritt-Integration, ist daher deutlich schneller und eignet sich, auch durch die vertretbaren Kosten, für die schnelle Prototypentwicklung und zur Verkürzung von Produktionsabläufen. Zur Grundlage der direkten Laserstrukturierung zählt die Modifizierung des Kernschichtmaterials, indem das Substrat mit dem fokussierten UV-Laser manipuliert wird. Aus diesem Grund sind die Präzision und die dynamische Leistung des Positionssystems elementar notwendig und für den Erfolg des Verfahrens ausschlaggebend.

Der leistungsstarke UV-Laser wird durch ein Interferometer geleitet, um im Zielbereich ein starkes Doppelstrahl-Interferenz-Muster zu erzeugen. Während des Strukturierungsprozesses bleiben die Fokustiefe, sowie der Abstand von Laser zu Objekt konstant, was eine hohe Anforderung an die Ebenheit des Gesamtpositionierungssystems stellt. Die, aus den Neigungs-, Roll-, Gierwinkel- und Abbe-Fehlern der X- und Y-Achse entstehenden, Gesamtebenheitsfehler, dürfen über die gesamte Fläche Werte im Sub-Mikrometerbereich nicht übersteigen. Darüber hinaus muss eine gleichmäßige Bewegung während des Strukturierungsprozesses gewährleistet sein, da die Materialstruktur durch die Hitze beeinträchtigt wird. Aus diesem Grund wird die Kontrolle der UV-Laserleistung und die der Zündfolge vollständig und „On the Fly“ mit den Positionsdaten beider Achsen (X- und Y-Achsen) synchronisiert. Diese Synchronisierung stellt einen weiteren Schlüsselfaktor für den Prozess dar und wird innerhalb des Aerotech-Controllers durch eine erweiterte Softwarefunktion mit der Bezeichnung PSO (Position Synchronised Output) durchgeführt.

Die PSO-Funktion triggert den UV-Laser während der kontinuierlichen Bewegung in Echtzeit, und nutzt dabei das Hochgeschwindigkeits-Encoder-Feedback um genau an den hinterlegten XY-Positionen zu feuern, und damit die einzelnen Features zu schreiben. Auf diese Weise wird nicht nur für jedes Feature die nanometergenaue Toleranz in der Ebenen gewährleistet, sondern auch die Genauigkeit und Wiederholbarkeit der einzelnen Features und die Distanz zwischen.

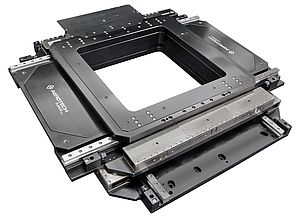

Das am ORC-Zentrum eingesetzte Positioniersystem ist ein luftgelagerter Hochleistungstisch der Aerotech Serie ABL9000 zusammen mit der Aerotech-Bewegungssteuerung A3200 mit NDrive-Linearverstärkern, die über ein FireWire-Netzwerk kommunizieren. Der vom ORC verwendete ultrapräzise Tisch mit einem Verfahrweg von 300mm x 300mm nutzt Glasmaßstäbe als direkte Feedbacksysteme für die Achsen. Die in Verbindung mit der Steuerung A3200 erreichte interpolierte Auflösung beträgt ein Nanometer. Die Lager werden nicht nur berührungslos über Luft gelagert, sondern auch mit Luft vorgespannt und erreichen somit maximale Steifigkeit. Das H-Brücken-Design des ABL9000 bringt beide Achsen und ihre Feedbacksysteme auf eine Ebene. Dadurch, dass Massenschwerpunkt, Kraftangrifspunkt und Feedback in einer Ebene liegen, werden Fehler minimiert und erlauben eine bestmöglichste Performance in Grad- und Ebenheit. Durch die beidseitig angetriebene Querachse und einer aktiven Gierwinkel-Kompensation kann der ABL9000 vollkommen parallele Scans, gerade Linien und interpolierte Kurven über den gesamten Arbeitsbereich verfahren. Zusätzlich werden die Achsen vor Auslieferung mit Hilfe eines Laserinterferometers kalibriert, wobei eine Fehlerkorrekturtabelle für die Steuerung erstellt wird. Diese wird während den Bewegungen in Echtzeit mit verarbeitet. Auf diese Weise wird die erreichbare Genauigkeit des Tisches optimiert.

Die Kombination von den, von Aerotech entwickelten, bürstenlosen Linear-Servomotoren der BLM-Serie und den linearen Servoverstärkern der HLe-Serie stellen die Laufruhe und Stabilität zur Verfügung, die für die hochgenaue Positionierung erforderlich sind. Gleichzeitig werden die erforderliche hohe Bandbreite, keinerlei Verzerrungen beim Frequenznulldurchgang und gute EMV-Eigenschaften gewährleistet.

Die digitale Automatisierungsplattform A3200 von Aerotech bietet eine vollständig deterministische PC-basierende Bewegungssteuerung mit erweiterten Diagnose-, Setup- und Tuningfunktionen, die perfekte Ergebnisse sicherstellen. Zusätzlich zu der bereits erwähnten PSO-Funktion, beinhaltet die A3200 einen Bahngenerator mit Multiblock-Vorausschau. Diese dient zur Minimierung von Bahnfehlern bei engen Profilen durch Geschwindigkeits- und/oder Positionsregulierung für jede Achse. Das ORC-Zentrum verwendet ein G-Code-Programm für ihre spezielle Anwendung, doch die A3200 lässt sich auch in AeroBASIC von Aerotech oder in C, C++ und Visual Basic programmieren. Um die Programmierung zu erleichtern stehen C++, VB und .NET-Klassenbibliotheken zur Verfügung. Des Weiteren sind eine Reihe erweiterter Software- und Hardwarefunktionen erhältlich, um den Durchsatz zu optimieren und die Maschinenperformance insgesamt zu verbessern.

Das gesamte System wurde für das ORC-Zentrum auf einem kundenspezifischen Granitsockel aufgebaut, an dem zusätzlich eine feste Brückenkonstruktion angebracht ist, die eine stabile Plattform für das Interferometer-Glasfasersystem von ORC bietet. Ebenfalls im Lieferumfang enthalten waren direktangetriebene Rotationstische und vertikale Hubtische mit vergleichbarer Auflösung und Präzision, die zur Vorausrichtung der Substrate eingesetzt werden. Ein vollständiges Kabelmanagmentsystem war Bestandteil des Designs und Lieferumfangs, was den Aufwand bei der Inbetriebnahme im ORC-Zentrum reduzierte.

Die gute Leistung der ABL9000-Serie wurde nun mit dem luftgelagerten Hochleistungstisch PlanarHD von Aerotech zusätzlich erweitert. Der neue Tisch wurde für Scananwendungen mit hohen Anforderungen an die Zykluszeiten, sowie für extrem präzise Punkt-zu-Punkt-Fahrten mit geringen Ausschwingzeiten ausgelegt. Beispiele für diese Anwendungen finden sich in der Halbleiter-Bearbeitung, in neuen Nanotechnologien, sowie der Mikrosystemtechnik. Das Design weist größere Luftlageroberflächen als der ABL9000 auf und kann dadurch mit verbesserter Tragfähigkeit und dynamischeren Eigenschaften aufwarten. Der PlanarHD ist in der Lage mit Scangeschwindigkeiten von bis zu 2 m/s und Spitzenbeschleunigung von 5g zu verfahren– und dabei eine Schrittauflösung von bis zu 0.25 Nanometer, eine Wiederholbarkeit von bis zu 50 Nanometer und eine Genauigkeit von bis zu +/- 300 Nanometer zu erreichen.

Positionierungstechnologie für Laserstrukturierung

- von Aerotech GmbH

- April 8, 2010

- 11353 views