Hochpräzisionswälzlager, wie sie die Kugel- und Rollenlagerwerk Leipzig GmbH herstellt, erfordern in der Fertigung extrem genaue Sensorik. Eigentlich ein Fall für optische Messsysteme. Die im Schleifprozess erforderliche Kühl-Schmierstoff-Emulsion sorgt allerdings dafür, dass die Glasmaßstäbe schlechtesten Falls nach nur sechs Monaten getauscht werden müssen - zu Stückkosten im vierstelligen Bereich.

Da magnetostriktive und andere magnetische Systeme in der Nähe von starken Magnetfeldern ungeeignet sind, gab es lang keine Alternative - bis Turck mit seinem induktiven Wegsensor LI-Q25 eine robuste und verschleißfreie Lösung vorstellte.

Man sieht sie nicht, man hört sie nicht und doch vertrauen wir alltäglich darauf, dass sie gute Arbeit leisten. Ohne Wälzlager bewegt sich heute nur wenig - schon gar nicht in der Industrie. In Leipzig behauptet die Kugel- und Rollenlagerwerk Leipzig GmbH (KRW) erfolgreich ihre Marktnische. Der Hidden Champion KRW spezialisierte sich auf Hochpräzisions-Wälzlager, Spezialanfertigungen und Kleinserien. Ein weiterer Vorteil, mit dem die Sachsen bei ihren Kunden weltweit punkten können, sind Flexibilität und Liefergeschwindigkeit. "Unsere Genauigkeit liegt immer im Mikrometer-Bereich", sagt Karl Wolter, Direktor Marketing & Vertrieb bei KRW, und erklärt: "Wenn Sie ein Blatt Standard-Druckerpapier nehmen und in zehn Lagen teilen, dann ist eine dieser Lagen ein Mikrometer stark." Aus dieser Marktpositionierung erwachsen spezielle Anforderungen an die eingesetzte Sensorik. Die Messsysteme bei KRW müssen hochpräzise sein.

Optische Systeme verschleißanfällig

In der Regel setzt KRW auf optische Systeme, denn die Anforderungen an die Genauigkeit lassen fast keine anderen Messsysteme zu. Der Nachteil der optischen Systeme ist allerdings ihre hohe Empfindlichkeit. "Wir haben in der Schleiferei das Problem, dass die Kühl-Schmierstoff-Emulsion, die wir verwenden, in die Sensorik eindringt. Durch die Rotation des Werkzeugs beim Schleifen zerstäubt das Medium und es entsteht eine Gischt, die sich auf den Maschinen und den Sensoren trotz Schutzmaßnahmen und Sperrluft niederschlägt", erklärt der Leiter der Schleiferei, Frank Schubert.

Der Schmierstoff - auch Slurry genannt - hat eine sehr geringe Oberflächenspannung. Im Prozess ist das gewünscht, die Slurry kann so bis in die engste Ritze kriechen. Für die empfindlichen Glasmaßstäbe ist diese Eigenschaft allerdings Gift. "Durch die Bewegung des Positionsgebers dringt an der Dichtlippe des Sensors immer auch etwas Slurry ein. Nach circa sechs Monaten war der optische Sensor an der Vorschleifmaschine in der Regel defekt", beschreibt KRW-Instandhalter Holger Lietsch den Nachteil des bislang eingesetzten Glasmaßstabs.

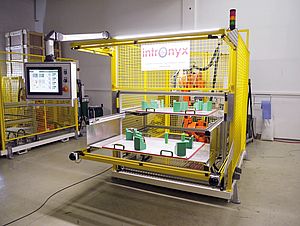

Im Vorschleifprozess werden die Flächen der Außen- und Innenringe etlicher Wälzlager geschliffen. Es ist in der Regel der erste Bearbeitungsschritt nach dem Härtungsverfahren. Hier ist zunächst noch eine Genauigkeit im Hundertstel-Millimeter-Bereich ausreichend. Die entscheidende Präzision der Lager wird später beim Fertigschleifen und Finishen erreicht. Je nach Charge lassen sich auf der Vorschleifmaschine Ringe bis zu 500 Millimeter Breite schleifen. Ein starker Elektromagnet hält dazu die Außenringe auf dem Maschinentisch. Der Werkzeugsupport fährt auf den zu bearbeitenden Ring und die Anzeige des LI-Sensors wird auf Null gesetzt. Von diesem gesetzten Referenzpunkt ist es dem Maschinenbediener möglich, zu sehen, wie viel Materialabtrag bis zur durchgeschliffenen Fläche erfolgte.

Magnetische Systeme ungeeignet

"Magnetische Sensoren kann man hier aufgrund der starken Magnetfelder nicht einsetzen. Wir haben den starken Elektromagneten und außerdem direkt neben dem Sensor einen 30-KW-Motor, der die Hauptspindel antreibt", erklärt Lietsch. Insofern blieb KRW bislang nur übrig, in den sauren Apfel zu beißen und die Glasmaßstäbe einzusetzen.

Ausgefallene Geräte gingen dann zur Befundung zum Hersteller, der sie teilweise aufarbeiten konnte. Allerdings ist dieser Reinigungsprozess meist nur einmal möglich. Danach muss ein neuer Sensor angeschafft werden. Die Reparaturkosten lagen pro Stück im vierstelligen Bereich, eine Neuanschaffung ist noch teurer. Außerdem musste KRW noch die Arbeitszeit des Instandhaltungspersonals in die Kalkulation einbeziehen. Die Schleifmaschine selbst konnte zwar weiter betrieben werden, allerdings nur konventionell. Ohne den Sensor müssen die Mitarbeiter die Maschine anhand einer analogen Anzeige justieren. Die Skalierung ist am Handrad aufgezeichnet und kann daher nicht exakt auf Null gesetzt werden.

Dauerlösung induktiver Wegsensor

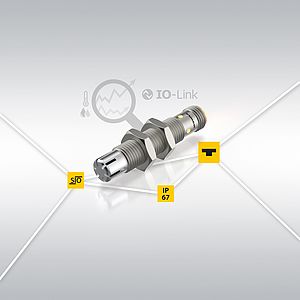

Seit Herbst 2013 erfasst ein induktiver Linearwegsensor von Turck die Schleiftiefe an der Vorschleifmaschine auf 10 Mikrometer genau. Die LI-Sensoren arbeiten nach dem Resonator-Messprinzip, bei dem die Positionserfassung nicht über einen magnetischen Positionsgeber erfolgt, sondern induktiv über ein schwingfähiges System aus Kondensator und Spule. Das berührungslose System erlaubt es, das Gehäuse des Sensors komplett zu vergießen und damit dauerhaft Schutzart IP67 zu erfüllen. Auch unter widrigsten Bedingungen kann keine Substanz in den Sensor eindringen und seine Funktion stören. Gegenüber magnetostriktiven Linearwegsensoren punktet das induktive Messsystem von Turck mit seiner hohen Unempfindlichkeit: Obwohl sich der Elektromotor für den Hauptspindelantrieb nah am Sensor befindet, beeinträchtigt er dessen Funktion überhaupt nicht. Auch die magnetische Fixiereinrichtung des Maschinentischs hat keinen negativen Einfluss auf die Zuverlässigkeit der Messung des LI-Q25.

KRW-Instandhalter Lietsch setzt beim LI-Q25 auf eine digitale Signalübertragung. Das verwendete SSI-Signal arbeitet mit Hilfe der sogenannten Differenzübertragung. Eine einstrahlende Störquelle hat somit nicht den negativen Einfluss, den sie auf ein analoges Signal ausüben könnte. KRW verzichtet deshalb hier auf aufwändig geschirmte Leitungen. Der Linearwegsensor liefert sein Signal an eine digitale Anzeige, die am Bedienpult der Schleifmaschine montiert ist. Anfangs spielten Sensor und Anzeige noch nicht optimal zusammen. Nach einer Firmwareanpassung des Sensors für diese spezielle Anzeige funktioniert das System zuverlässig und störungsfrei. Die Mitarbeiter in der Schleiferei können jetzt den Schleifprozess präzise durchführen. Das Plan- bzw. Flachschleifen legt den Grundstein für die späteren Bearbeitungsschritte. Fehler, die hier entstehen, können später nur schwer korrigiert werden.