EUROTEC ist Spezialist für gebrauchte Holzverarbeitungsmaschinen. Die Kernkompetenz des Unternehmens liegt in der Überholung von Präzisions-Transportketten für Kantenleimmaschinen und Doppelendprofilern.

In ihrem jüngsten Projekt wurde eine doppelseitige Format- und Kantenleimmaschine vom Typ HOMAG KF20/22/QA/35 mit dem SIKO-Retrofit-System nachgerüstet.

Die Maschine wird für die Fertigung von rechteckigen Möbelteilen aus Holzfaserplatten (MDF) oder Pressspan genutzt. Dabei handelt es sich um Schreibtischplatten, Schranktüren oder Einlegeböden (min Arbeitsbreite 230 mm, max. Arbeitsbreite 3500 mm, Werkstückdicke min. 10 bis max. 60 mm, 10mm Beschnittzugabe/Seite). Durchläuft ein Werkstück alle Arbeitsschritte, erlangt es am Prozessende das fertige Endmaß.

Anwendungsspezifische Anforderungen

Die anwendungsspezifische Anforderung sah den Ersatz der manuellen Formatverstellung durch automatische Stellantriebe an vier Universalfräsen und zwei Standardfräsen vor. Es sollte jedoch keine neue Steuerung für die gesamte Maschine installiert werden. Das hätte eine längere Stilllegung sowie einen Produktionsausfall nach sich gezogen und der Investitionsaufwand wäre sehr hoch gewesen. Aufgabe war, eine wirtschaftliche und funktionale Steuerung zu installieren, die lediglich die Stellantriebe steuert, die vorhandene Maschinensteuerung aber beibehält. Deshalb musste die neue Formatverstellung in der Lage sein, mit der Maschine zu kommunizieren.

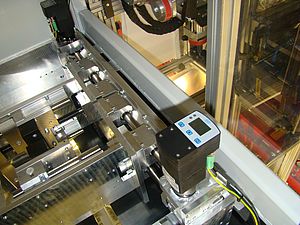

Eine weitere mechanische Herausforderung für EUROTEC International bestand in der Konstruktion der „Ankopplung“, über welche die automatische Achsverstellung durch die SIKO-Stellantriebe integriert werden musste. EUROTEC Int. hatte für eine adäquate Befestigung zu sorgen und die einwandfreie Übertragung zwischen Stellantrieb und Verstellspindel sicher zu stellen.

Die Komplexität der angewendeten Produktprofile – unterschiedliche Kantenradien sowie Nut-, Feder- und Falzprofile –, erforderte eine sehr exakte Formatverstellung.

Ausgangssituation

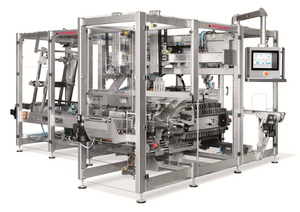

An der doppelseitigen Maschine befinden sich insgesamt sechs verstellbare Bearbeitungseinheiten, drei auf jeder Seite. Sie sind entlang der 12 m langen Anlage in Reihe angeordnet. Bei der manuellen Formatverstellung mussten je Bearbeitungseinheit Einststellungen an zwei Achsen – für die horizontale und die vertikale Achsverstellung – vorgenommen werden. Die Achsverstellung wurde mit einer Ratsche über Verstellspindeln durchgeführt.

Optimierungspotenzial

Je Acht-Stunden-Schicht müssen ca. 15 - 20 manuelle Formatverstellungen vorgenommen werden. Ein Vorgang dauert ca. 10 bis 15 Minuten. Pro Schicht entsteht so ein Produktionsausfall von ca. zwei Stunden. Die benötigte Lösung musste deshalb den Zeitaufwand für eine Formatverstellung minimieren und die Makulatur sowie die Fehlerquellen bei der Bearbeitung von Aufträgen signifikant reduzieren. Die schlüsselfertigen SIKO-Retrofit-Systemmodule gewährleisten dies durch höhere Maschineneffizienz, höhere Prozesssicherheit durch überwachte, vollautomatische Formatwechsel.

Das für die HOMAG Maschine individuell konfigurierte SIKO-Retrofit-Paket besteht deshalb aus:

- Easy Touch Control, Typ ETC5000, inkl. betriebsbereiter Steuerungssoftware,

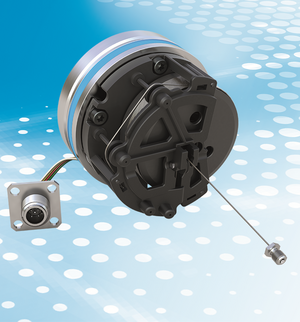

- der Feld-Peripherie, in dieser Anwendung Stellantriebe der Typen AG05 und AG06,

- einem busfähigen Hutschienenmodul des Typs IO20 mit je 8 digitalen Ein- und Ausgängen zur Auswertung und Ansteuerung externer Sensoren und Aktoren

- sowie dem erforderlichen Zubehör wie Kabel, Stecker etc.

Bei den Standardfräsaggregaten wurden vier Stellantriebe des Typs AG05 verbaut. An den Universalfräsaggregaten sind insgesamt acht Stellantriebe des Typs AG06 angebaut.

Über das ETC5000-Touchscreen führte EUROTEC International vor der Inbetriebnahme die Parametrierung für jede einzelne Achse durch. Danach wurden die einzelnen Produktprofile angelegt. Nach kurzer Betriebszeit befanden sich etwa 50 Produktprofile in dem System. Dieses Ergebnis verdeutlicht die intuitive Bedienung des ETC5000 und belegt das einfache Handling. Die Produktprofile werden als Steuerbefehle an die Stellantriebe gesendet, welche die Achsverstellung simultan ausführen. Dieser Vorgang – die eigentliche Formatverstellung - dauert maximal 2,5 Minuten. Die Kommunikation zwischen der Maschinenhauptsteuerung und dem ETC5000 wird über das Hutschienenmodul vom Typ IO20 gemanagt. Das IO20 meldet die im ETC5000 vordefinierten Profilbedingungen sowie Maschinenzustandschecks an die Hauptsteuerung zurück. So gewährleistet das IO20 die Sicherheit und die Kommunikation und macht das ETC5000 zu einem offenen System.

Durch das SIKO Retrofitsystem zur automatisierten Formatverstellung wurde der Zeitaufwand für eine Formatumstellung von vorher 10 bis 15 Minuten auf etwa 2,5 Minuten reduziert. Es kann somit von einer durchschnittlichen Prozessbeschleunigung von 300% ausgegangen werden. Die Makulaturquote konnte signifikant reduziert werden, weil Falscheinstellungen bei systemkonformer Bedienung nicht mehr möglich sind. Das ETC5000 gewährleistet ein kontinuierliches Monitoring. Der Materialausschuss tendiert beim Einsatz des SIKO Retrofits gegen Null. Der Betrieb der Maschine konnte erheblich optimiert werden. Aufträge können nach vorgenommener Formatverstellung sofort gefahren werden.

Mit dem SIKO Retrofit ist die Maschine keinerlei individuellen Fehlerquellen ausgesetzt. Unter Einsatz des ETC5000 reproduziert die Maschine dagegen jetzt Qualität und Kompetenz systematisch auf einem hohen Niveau und gewährleistet einen stabilen Produktionsprozess sowie eine homogene Produktqualität.

Insbesondere bei vierseitiger Bearbeitung müssen die Werkstücke hundertprozentig parallel und rechtwinkelig sein. Nach dem Retrofit wurde eine theoretische Toleranz von einem hundertstel Millimeter (0,01 mm) errechnet. Ein Wert, der die Zielvorgabe übererfüllt. Die Positionierung der Stellantriebe mit dem ETC5000 ist präziser als erforderlich und wäre durch eine händische Formatverstellung nicht zu bewerkstelligen.

Das ETC5000 sichert ein fortwährendes Positionsmonitoring der Stellantriebe und leistet einen großen Beitrag zur unternehmerischen Wertschöpfung, weil es fehlerhafte Einstellungen rechtzeitig erkennt, Aufträge rechtzeitig stoppt und geldwerten Ausschuss verhindert.