Der Schutz von Personen in industriellen Umgebungen stellt hohe Anforderungen an die Sicherheitstechnik: Sie muss einerseits robust und absolut zuverlässig sein und andererseits strenge Richtlinien und Normen erfüllen. Je höher der Automatisierungsgrad ist, desto mehr gewinnt dieser Aspekt an Bedeutung. Ein Beispiel dafür ist die Produktions- und Lagerlogistik, wo immer mehr autonome Transportsysteme zum Einsatz kommen. Sie bewegen sich in Bereichen, in denen Menschen arbeiten und müssen deshalb bei einer Begegnung jederzeit rechtzeitig stoppen können. Da oft mehrere AGV unterwegs sind, schützt die Sicherheitstechnik im Begegnungsverkehr auch die Fahrzeuge selbst.

Robustes Messprinzip

Ein auftauchendes Hindernis muss von der Sensorik unter allen Umständen erfasst werden. Hier weist die Ultraschallsensorik bauartbedingte Vorteile gegenüber anderen Technologien wie die Optoelektronik auf. Optische Sensoren sind auf die ungehinderte Ausbreitung des Lichts angewiesen. Wird ihr Lichtstrahl behindert, abgelenkt oder nicht ausreichend reflektiert, können sie das Zielobjekt nicht zuverlässig erfassen. Dampf und Staub oder – beim Außeneinsatz – Nebel, Regen und Schnee „verschlucken“ den Lichtpuls. Auch objektspezifische Eigenschaften wie unregelmäßige Konturen, Löcher und Aussparungen in den Oberflächen können zu einer Irritation der optischen Messung führen.

Ultraschall ist gegen solche Störfaktoren praktisch völlig unempfindlich. Die optischen Eigenschaften einer Oberfläche spielen per Definition keine Rolle. Beim Erkennen unregelmäßiger Konturen erweist sich eine bauartbedingte Eigenschaft als hilfreich: Die sogenannte Schallkeule trifft immer flächig auf das Zielobjekt, der Sensor erfasst weit mehr als nur einen Punkt oder eine Scan-Linie. Er kann deshalb von Löchern und Aussparungen am Zielobjekt nicht irritiert werden. Staub, Dämpfe und Niederschläge haben kaum Auswirkungen auf den Schall. Zudem sind Ultraschallsensoren gegen Verschmutzung oder anhaftende Beläge praktisch immun.

Elliptische Schallkeule

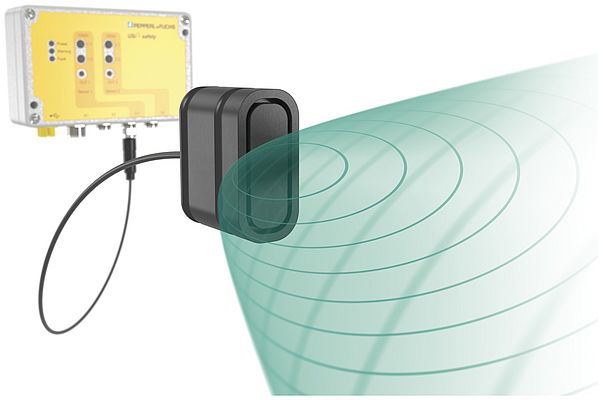

Die Schallkeule eines Ultraschallsensors ist üblicherweise radial symmetrisch. Beim USi-safety hingegen ist sie in einer Achse sehr breit und in der anderen sehr schmal ausgeprägt. Durch diese Asymmetrie erhält die Schallkeule eine stark elliptische Form. Damit kann der Sensor einen räumlich vergrößerten Bereich abdecken. So entsteht in einem Abstand von 1,5 Meter eine Sicherheitszone von 80 Zentimeter Breite. Die vielfältigen Einstellungsmöglichkeiten des Geräts erlauben es beispielsweise, kleine Objekte oder Körperteile in großer Distanz zu erkennen. Die maximale Reichweite beträgt 2,5 Meter. Damit können AGV den gesamten Raum in ihrer Fahrtrichtung kontrollieren.

Der Ultraschallwandler selbst ist mit 27x21x13 Millimeter äußerst kompakt. Er kann problemlos etwa in Gabelzinken von Staplern untergebracht werden. Diese Miniaturisierung wurde möglich, weil der eigentliche Sensor von der Auswerteeinheit getrennt ist. Diese kann bis zu 3 Meter Kabellänge entfernt platziert werden. Sie bietet Anschlüsse für zwei Sensoren, so dass bei einem Stapler beide Zinken oder Vorwärts- und Rückwärtsgang separat abgesichert werden können. Die hohe Schutzart IP69K macht die Ultraschallwandler besonders unempfindlich gegen Staub und toleriert sogar eine Hochdruckreinigung.

Sichere Elektronik, intuitive Parametrierung

Jede Ultraschallsensoreinheit wird über die Elektronik zwei fehlersicheren Ausgängen zugewiesen. Zwei Mikrocontroller in der Auswerteeinheit überwachen sowohl die Sensorfunktion als auch gegenseitig sich selbst. Auffällige Abweichungen der Sensoreinheiten oder zwischen den Controllern lösen automatisch die Sicherheitsschaltung aus. Über jeden der beiden voneinander unabhängigen Sensorkanäle ist eine zuverlässige Absicherung möglich. So sind die Anforderungen für ein sicheres Sensorsystem bereits mit nur einer angeschlossenen Sensoreinheit erfüllt. Für die Signalausgabe an eine Sicherheitssteuerung stehen pro Sensoreinheit jeweils ein Meldeausgang sowie sichere, kurz- und querschlussüberwachte OSSD-Ausgänge zur Verfügung.

Wenn im Lagerverkehr mehrere AGV unterwegs sind und einander begegnen, wird die Interferenz zwischen den Ultraschallsensoren der verschiedenen Fahrzeuge durch eine spezielle Software unterdrückt. Feste Störgrößen sowie Referenzobjekte zur Manipulationssicherung können ausgeblendet werden. Schaltpunkte, Ausgangslogik, die Initialisierung periodischer Tests sowie Safety- und ultraschallspezifische Parameter lassen sich mit der Parametriersoftware intuitiv einstellen. Diese generiert außerdem automatisch Safety-Protokolle für die Anlagendokumentation.

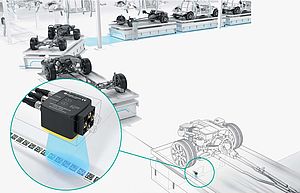

Praxisbeispiel Kollisionsvermeidung im Gabelzinken

Bei fahrerlosen Transportfahrzeugen sind für die Absicherung neben der Hauptfahrrichtung auch die Nebenfahrtrichtungen, wie die Fahrt in Gabelrichtung, und die seitliche Zone, relevant. Die kleinen Sensoreinheiten des USi-safety können an beliebigen Stellen, bei automatisierten Gabelstaplern zum Beispiel direkt in die Gabelzinken integriert werden. Die entkoppelte Auswerteeinheit kann weiter entfernt im Chassis des Fahrzeugs ihren Platz finden. Das dreidimensionale Schallfeld der Sensoreinheiten sichert so den Gefahrenbereich direkt vor den Gabelzinken ab. Aufgewirbelter Staub und andere Umwelteinflüsse beeinträchtigen die Detektion nicht.

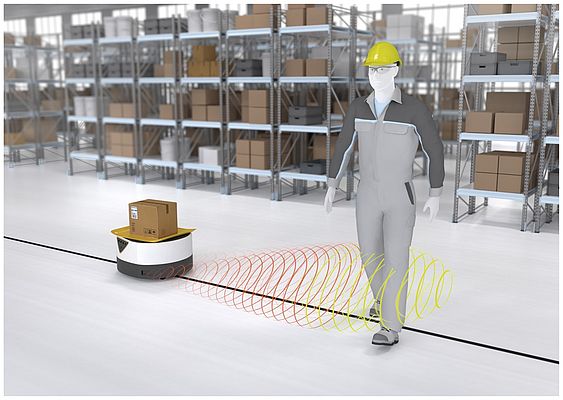

Praxisbeispiel Personensicherheit bei spurgeführten AGV

Spurgeführte AGV folgen einer auf den Boden aufgebrachten Markierung. Die Bahn liegt häufig in Bereichen, in denen sich auch Personen bewegen. Kollisionen müssen zuverlässig vermieden werden, ohne Transportfahrten unnötig zu unterbrechen. Optische Systeme, die für eine freie Navigation und Personenschutz eingesetzt werden, lassen sich hier durch alternative Schutzeinrichtungen wie beispielsweise das USi-safety ergänzen oder gar ersetzen. Die Sensoreinheiten werden flexibel in die AGV integriert. Mit der Parametriersoftware kann man den Erfassungsbereich der Sensoreinheiten schnell und einfach an die Gegebenheiten anpassen. Der Meldeausgang lässt sich beispielsweise für reduzierte Geschwindigkeit oder die Ausgabe eines Warnsignals nutzen. Die Sicherheitsausgänge lösen in einer Gefahrensituation zuverlässig einen Stopp aus.

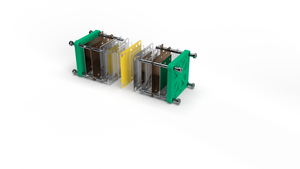

Praxisbeispiel Maschinenabsicherung

Üblicherweise werden kritische Bereiche bei Maschinen mit optoelektronischen Lichtgittern abgesichert. In manchen Umgebungen wie etwa in der Holzindustrie kommt es bei solchen Sensoren wegen der unvermeidlichen Staubentwicklung oder umherfliegenden Partikeln häufig zur Fehlauslösung. Die Maschine schaltet in den sicheren Zustand, das Lichtgitter muss gereinigt und die Anlage neu gestartet werden.

Das USi-safety kann stattdessen einen „Schallvorhang“ herstellen, der gegen Holzstaub und fliegende Partikel sowie anhaftende Verschmutzung unempfindlich ist. Die Maschine ist zuverlässig abgesichert, ohne unnötige Unterbrechungen im Produktionsprozess. Ins Messfeld hineinragende Maschinenteile können per Teach-in nicht nur eingelernt, sondern auch zur Manipulationssicherung genutzt werden. Wird ein solches Referenztarget aufgrund einer Manipulation nicht mehr erkannt, geht das System in den sicheren Zustand.