IEN D-A-CH: Was unterscheidet NKE von anderen Wälzlagerherstellern auf dem Markt?

Ortner: NKE Austria, mit Sitz in Steyr, hat sich seit der Gründung 1996 durch ein engagiertes Team von Ingenieuren und Spezialisten als führender Hersteller von Hochleistungslagern etabliert.

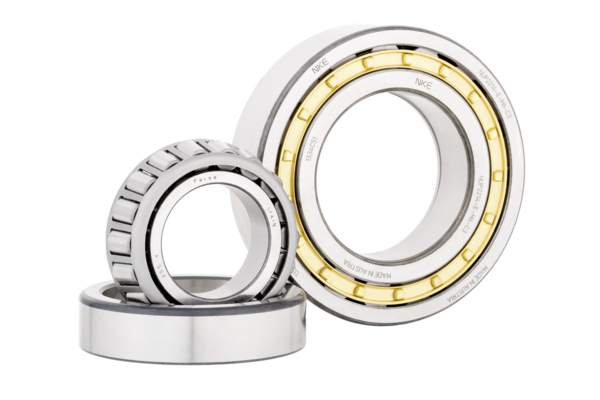

Wir sind ein führender Anbieter von Lagern für Windenergieanlagen und stellen darüber hinaus ein umfangreiches Sortiment an Standard- und Sonderlagern für alle industriellen Anwendungen her. Diese Lager können mit kurzen Vorlaufzeiten hergestellt werden und sind auf die spezifischen Bedürfnisse jedes Kunden zugeschnitten. Als Lösungsanbieter ist ein Wälzlager nur der erste Teil des Wertes, den wir unseren Kunden bieten, Dienstleistungen werden immer wichtiger.

Eines unserer Alleinstellungsmerkmale gegenüber anderen Herstellern ist das wir unseren Kunden das Beste aus verschiedenen Welten bieten. Als Teil der globalen Fersa-Gruppe können wir alle Vorteile eines multinationalen Unternehmens bieten: umfangreiche Engineering- und F&E-Kapazitäten, globale Produktionsstandorte sowie tiefgreifende Qualitätskompetenzen. Gleichzeitig sind wir als Familienunternehmen schnell in Entscheidungen, agil und flexibel in allem, was wir tun.

Basierend auf einem tiefen Verständnis jeder Anwendung bieten wir unseren Kunden eine Vielzahl von Engineering-Leistungen – wie Lagerauslegung und -auswahl, Lebensdauerberechnungen, Benchmarks, FE-Berechnungen – und helfen ihnen so Prozessabläufe zu verbessern. Kürzlich haben wir den Gesamtlebenszyklus von Lagern für einen Kunden analysiert, der sich auf die Reparatur von Windturbinengeneratoren spezialisiert hat. Darauf aufbauend haben wir gemeinsam mit dem Kunden individuelle Verpackungen sowie einen verbesserten Installations- und Handlingsprozess entwickelt. Darüber hinaus haben wir das Servicepersonal des Kunden vor Ort geschult. So können wir die Verfügbarkeit eines Windkraftanlagengenerators deutlich verbessern- ein klarer Vorteil für alle Beteiligten.

IEN D-A-CH: Wenn wir über die verschiedenen Lagertypen sprechen, wie sieht die typische Lastverteilung aus?

Ortner: NKE fertigt Lager für den gesamten mechanischen Antriebsstrang von Windenergieanlagen, also Hauptwellenlager, Getriebelagerlösungen sowie Generatorlagerlösungen.

Die Lagerbelastungen und Drehzahlen variieren aufgrund ständig wechselnder Winde erheblich. Wälzlager für Windenergieanlagen zeichnen sich dadurch aus, dass sie in einem breiten Lastenbereich von leichten bis schweren Lasten arbeiten müssen.

- Die Kraft, die das Hauptwellenlager trägt, umfasst hauptsächlich das Gewicht des Rotors und der Nabe und die Kraft des Windes, der durch den Windrotor auf die Hauptwelle einwirkt.

- Die Leistung von Windenergieanlagen steigt, d.h. auch die Lasten, die vom Getriebe und seinen Lagern übertragen werden müssen, nehmen zu. Die individuellen Belastungen und Anforderungen variieren von Lagerposition zu Lagerposition, d.h. die Drehzahl des Planetenträgers ist im Vergleich zu Hochgeschwindigkeitswellenlager sehr viel geringer.

- Die Lasten innerhalb eines Windgenerators sind in der Regel kein Problem.

Eine der größten Gefahren für Lager in Windkraftanlagen mit variabler Drehzahl sind jedoch Streuströme. Wird Strom durch das Lager geleitet, kann dies zu Mikropittings und anderen Oberflächenschäden führen. Letztendlich kann das Lager ausfallen – was zu einem katastrophalen Ausfall des Generators führen kann. Um diesen Stromfluss zu vermeiden, hat NKE das SQ77-Portfolio entwickelt, Lager mit einer Keramikschicht am Innen- oder Außenring. Darüber hinaus bieten wir innovative NKE Hybrid Lager an, bei denen Keramikkugeln die herkömmlichen Stahlkugeln ersetzten. Die Keramikkugeln zeichnen sich durch beste Dämmcharakteristik aus, bieten aber auch weitere Vorteile, wie z.B. Hochgeschwindigkeitstauglichkeit und bestes dynamisches Verhalten durch geringeres Gewicht, verbessert Laufgeräuschcharakteristik und auch verlängerte Lebensdauer bei schwierigen Schmierbedingungen.

IEN D-A-CH: Sie haben einen strategischen Fokus auf die Entwicklung von Lagern für nachhaltige Technologien gelegt. Was sind die spezifischen Herausforderungen in den Bereichen Windenergie oder dem Bahnsektor?

Santos: Da die Windenergieanlagen immer größer werden, sind bei der Produktion, dem Testen und dem Transport der neuen Produkte ganz andere Fähigkeiten gefragt. Um dem entgegenzuwirken, arbeiten wir an verschiedenen Maßnahmen.

Einer unserer Ansätze ist die Entwicklung von Lagern mit der „Power Dense“-Technologie, die die gleichen Lastverhältnisse wie herkömmliche Lager mit einer Größen- und Gewichtsreduzierung von 10 bis 20 Prozent unterstützen. Wir bieten auch Gleitlager an, eine technologische Veränderung, die das herkömmliche Wälzlager für eine Gleitfläche ersetzt und es uns ermöglicht, die Zuverlässigkeit der Anwendung aufrechtzuerhalten und die Baugröße im Vergleich zu herkömmlichen Lagern um 40 bis 50 Prozent zu reduzieren. Dazu haben wir eine Partnerschaft mit Kugler, einem Schweizer Hersteller von bimetallischen Bauteilen und tribologischen Oberflächenbeschichtungen, geschlossen.

Anwendungssteuerung und -überwachung während des Betriebs stellen sowohl im Windals auch im Bahnsektor hohe Anforderungen an die Anwendungszuverlässigkeit, und die Kunden möchten die Betriebszeit maximieren. Dafür arbeiten wir an unterschiedlichen Ansätzen. Wir haben einen Condition Monitoring Sensor entwickelt, um die Leistung unserer Lager nach der installation aus der Ferne zu überwachen, um mögliche Ausfälle vorherzusagen. Wir haben auch eine neue Produktlinie namens Hybrid Bearing auf den Markt gebracht, die eine vollständige elektrische Isolierung zwischen Rotor und Stator gewährleistet. Diese Produktlinie kombiniert Standard-Stahlringe mit keramischen Kugeln, die eine elektrische Isolierung gewährleisten und mit weniger Vibrationen und Geräuschen unter extremen Bedingungen eine Verbesserung gegenüber herkömmlichen Lager bieten.

Eine weitere Herausforderung ist die schnelle Technologieentwicklung, die zu einem kurzen Lebenszyklus der Produkte führt. Um hier Abhilfe zu schaffen, arbeiten wir an der Flexibilität unserer Fertigungsprozesse zusammen mit einem äußerst agilen Engineering-Support. Wir glauben daher, dass wir einen der schnellsten Time-to-Market-Prozesse in der Industrie haben.

IEN D-A-CH: NKE ist seit einigen Jahren Mitglied der spanischen Fersa Gruppe. Welche Synergien hat dies für Sie hervorgebracht?

Andreu: Die Übernahme von NKE war ein wichtiger Erfolg unseres langfristigen globalen Strategieplans. Wir haben wichtige Indikatoren in verschiedenen Bereichen identifiziert, die Aufmerksamkeit erfordern, darunter Instabilität auf dem Automobilmarkt, Störungen in der Lieferketten aufgrund geopolitischer Probleme, erhöhte Anforderungen durch den Klimawandel sowie ausgeprägter Preisdruck.

Die Einbeziehung von NKE in die Gruppe hat zu einem robusteren lokalen Geschäft, diversifizierten Umsatzströmen über die Automobilindustrie hinaus und einem erweiterten grünen Umsatzstrom sowie Zugang zu Top-Talenten in Mitteleuropa geführt. Als Mitglied der Fersa-Gruppe profitierte NKE von Skaleneffekten, dem Zugang zu fortschrittlicher Technologie und Kapitalinvestitionen, um ein außergewöhnliches Wachstum aufrechtzuerhalten.

IEN D-A-CH: Vielen Dank für das Gespräch!