IEN D-A-CH: Die digitale Transformation ermöglicht das Konzept der modularen Automatisierung. Könnten Sie unseren Lesern kurz die wichtigsten Punkte und den Unterschied zum klassischen Konzept beschreiben?

Haller: Bis vor kurzem tendierten die Unternehmen dazu, ihre Automatisierungssysteme hauptsächlich monolithisch zu gestalten, was Zeit, Kosten und Komplexität mit sich brachte. Möchte ein Unternehmen beispielsweise eine Package-Unit integrieren, muss es Zeit und Kosten aufwenden, um z. B. Steuerungen zu ersetzen und Anwendungen und Kommunikationsprogramme zu schreiben.

Die modulare Automatisierung bietet einen anderen Weg, der schneller, einfacher, weniger komplex und letztlich auch kostengünstiger ist. Ein Modul ist vollständig mit allen Automatisierungsfunktionen ausgestattet, die für eine bestimmte Aufgabe, wie z. B. die Reaktorbefüllung oder die Temperaturregelung, erforderlich sind. Es verfügt über eine eigene Intelligenz, so dass es sehr einfach zu integrieren ist. Da alles bereits programmiert ist, braucht der Benutzer nur noch die Parameter einzugeben, den Rest erledigen die Module. Für die Endnutzer bietet dies die Möglichkeit, schnell neue Produktionsstandorte oder Produktionslinien zu schaffen, die von Anfang an flexibel sind und bei veränderten Anforderungen mit geringem technischem Aufwand aufgerüstet werden können.

IEN D-A-CH: Was sind die größten Vorteile für die verschiedenen Branchen und Sektoren?

Haller: Hauptvorteil ist die flexible Bauweise. Produktionssteigerungen oder Änderungen von Produktvarianten lassen sich schnell und einfach durchführen, und zwar bis zu 80 % schneller als mit herkömmlichen Methoden. Das bedeutet, dass die Anlage durch den einfachen Austausch einzelner Module schnell und flexibel an kundenspezifische Produkte angepasst werden kann.

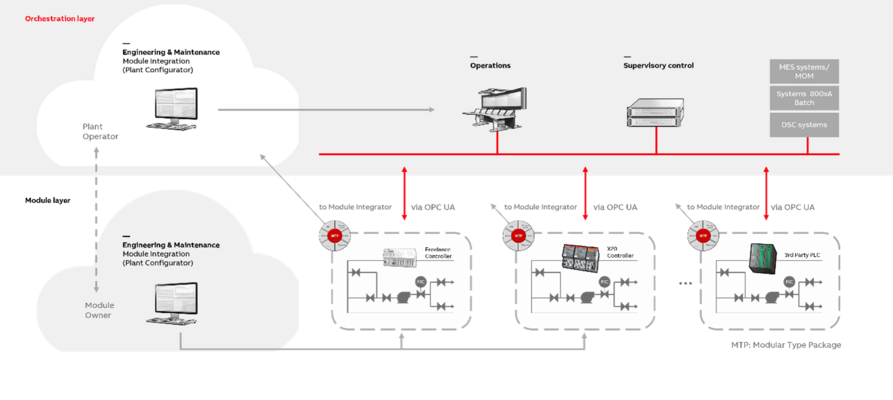

Die modulare Automatisierung steigert auch die Effizienz und verringert das Risiko für den Anlagenbetreiber. Durch den Einsatz von Industriestandard-Modulen oder Module-Type-Packages (MTP), wie wir sie nennen, können Hersteller die Dienste zahlreicher verschiedener Anbieter nutzen und gleichzeitig ihre Automatisierungsprojekte auslagern und sich auf ihre Kernkompetenzen konzentrieren. Durch das Hinzufügen neuer modulartiger Verpackungseinheiten zur Bewältigung zusätzlicher Aufgaben kann der Prozess auch leicht verbessert und fein abgestimmt werden. Die MTPs lassen sich über das offene Architekturnetzwerk OPC UA einfach in die Prozessorchestrierung einbinden.

Die modulare Automatisierung kann im Wesentlichen als „graue Box“ beschrieben werden, bei der alles, was für eine Anwendung oder einen Dienst benötigt wird, bereits in einem Modul enthalten ist und keine zusätzliche Arbeit oder Prüfung erfordert. Die Benutzer können darauf vertrauen, dass es einfach angeschlossen werden kann und genau das tut, was es soll. Ein guter Vergleich ist das Beispiel einer Kaffeemaschine. Wenn Sie eine Kaffeemaschine benutzen und einen Espresso in doppelter Größe bestellen, ist das genau das, was Sie bekommen - Sie müssen nicht wissen, wie die Maschine ihn herstellt oder mit welcher Temperatur er serviert wird. Vielleicht gibt es einige Parameter, die Sie ein wenig ändern können, aber der Rest passt.

IEN D-A-CH: Was sind die typischen Schritte, um mit dem Aufbau eines solchen modularen Produktionssystems zu beginnen?

Haller: Wenn man sich die derzeitige Branche anschaut und die Modul- oder Skid-Lieferanten betrachtet, dann konzentrieren sie sich derzeit auf ihre Prozess- oder mechanische Ausrüstung und verfügen in der Regel nicht über viel Automatisierungswissen. Sie sind zwar daran gewöhnt, vielleicht eine dezentrale I/O-Station oder einige elektrische Teile zur Verfügung zu stellen, aber viele haben nicht das unmittelbare Wissen, das erforderlich ist, um ihr Modul mit mehr Intelligenz auszustatten, und werden daher Hilfe benötigen.

Sicherlich ist die modulare Automatisierung keine neue Technologie. Sie verwendet zwei bekannte Technologien, nämlich OPC UA für die Kommunikation und AutomationML für die Umwandlung von Engineering-Daten. Diese beiden Technologien ermöglichen die Entwicklung von Modulen für bestimmte Funktionen und/oder Dienste, wobei der Modulanbieter mit dem Systemintegrator oder dem Endkunden zusammenarbeitet, um den Bedarf zu definieren.

Da die modulare Automatisierung noch in den Kinderschuhen steckt, neigen die Endkunden, EPCs oder Systemintegratoren, die die Spezifikationen erstellen, noch dazu, alles von Grund auf neu zu bauen. Die Umstellung auf modulare Automatisierung erfordert daher eine andere Denkweise. Künftige Ausschreibungen an einen Modullieferanten müssen beispielsweise Informationen enthalten, die eine Beschreibung des Module-Type-Packages (MTP) umfassen, in dem die erforderlichen Funktionen und die Schnittstellen zwischen der Leitebene und dem Modul definiert sind.

IEN D-A-CH: Wie viel zentrale Intelligenz ist für die Steuerung und Überwachung der verschiedenen Module erforderlich? Und wie wird die nahtlose und fehlerfreie Kommunikation aller beteiligten Stellen sichergestellt?

Haller: Die Intelligenz für den Gesamtprozess liegt im sogenannten Orchestrierungssystem. Derzeit ist das ein klassisches Automatisierungssystem, ein Leitsystem (DCS) wie ABB Ability™ System 800xA® oder sogar ein Manufacturing Execution System (MES) oder SCADA-System. Diese Systeme können bestimmte Funktionen auf der Steuerungsebene ausführen, z. B. einem Modul sagen, dass es starten soll, wenn die Temperatur 20 Grad erreicht, dann das nächste Modul starten, um 500 Liter einzufüllen usw., aber sie müssen nicht alle verschiedenen Teile des Gesamtprozesses integrieren.

Eine fehlerfreie Kommunikation wird durch eine Kommunikation sichergestellt, die nur auf OPC UA läuft. Dieses Kommunikationsprotokoll ist im Vergleich zu OPC Classic sehr stabil und sicher - dies ist wichtig, da OPC UA die Möglichkeit bietet, strukturierte Informationen umzuwandeln und die Kommunikation auf eine höhere Sicherheitsstufe zu stellen. Wenn eine hohe Verfügbarkeit erforderlich ist, müssen Sie natürlich redundante Server haben, da Sie sowohl auf dem Client als auch auf dem Server kommunizieren, d. h. das Modul hat einen OPC-UA-Server und das Orchestrierungssystem hat einen Client-Server, der mit ihm kommuniziert - wenn Sie eine höhere Zuverlässigkeit haben wollen, brauchen Sie natürlich sowohl einen redundanten Server als auch einen redundanten Client.

Wenn es zu einem Fehler kommt, kommuniziert das Modul, um zu sagen, dass es in eine Stopp-Position geht. In diesem Fall sollte das übergeordnete Automatisierungssystem oder das Prozessorchestrierungssystem reagieren. Wenn der gesamte Prozess angehalten wird, wird überprüft, warum er angehalten wurde. Ein potenzieller Vorteil des modularen Ansatzes in dieser Situation ist, dass in vielen Fällen, sobald die Art des Problems festgestellt wurde, der Prozess einfach fortgesetzt werden kann, anstatt ihn abzubrechen und neu zu beginnen. Unterbrechungen und Verzögerungen in der Produktion können so vermieden werden.

IEN D-A-CH: Wenn eine erfolgreiche, modulare Produktion hochgefahren werden soll, unterscheidet sich der Prozess von einem klassischen Scale-up. Können Sie kurz beschreiben, worin der Unterschied besteht und welche Art von Informationen Unternehmen daraus gewinnen können?

Haller: Das Schöne an der modularen Automatisierung ist, dass die Technologie für sich allein oder in Kombination mit einem klassischen System eingesetzt werden kann. Das bedeutet, dass die Nutzer immer noch mit einem klassischen Ansatz beginnen können, aber anschließend Bereiche identifizieren können, in denen sie Module-Type-Packages (MTPs) einführen möchten. Durch die Verwendung von Modulen werden die Benutzer sehr schnell die wirklichen Vorteile erkennen, da die in den Modulen bereits eingebaute Intelligenz eine schnelle Integration und eine erheblich verkürzte Inbetriebnahmezeit ermöglicht.

Außerdem können die Module getestet werden, bevor sie in die Produktionsanlage gebracht werden, einschließlich aller verschiedenen Funktionen und aller verschiedenen Dienste. Das bedeutet, dass sie bei der Anlieferung vor Ort einfach an die Stromversorgung und das Netzwerkkabel angeschlossen werden können, so dass die Inbetriebnahme sofort und ohne weitere Tests erfolgen kann.

Wenn Sie in einem klassischen Szenario eine Änderung vornehmen möchten, müssen Sie Ihren Anwendungscode für das Modul neu schreiben und möglicherweise auch Änderungen am überlagerten Automatisierungssystem und in der Anwendung vornehmen. Im Gegensatz dazu kann der Modulanbieter bei der modularen Automatisierung einen zusätzlichen Dienst oder einen zusätzlichen Parameter vorgetestet bereitstellen, so dass Sie als Endbenutzer keinen Anwendungscode schreiben müssen. Wenn Sie einen neuen Dienst oder einen neuen Parameter hinzufügen möchten, müssen Sie lediglich die Orchestrierung durchführen, wodurch der gesamte Prozess erheblich beschleunigt wird.

IEN D-A-CH: Wie schnell wird dieser neue Ansatz Ihrer Meinung nach auf breiter Front umgesetzt werden? Wo liegen die größten Herausforderungen, die noch zu bewältigen sind?

Haller: Die größte Herausforderung besteht darin, die Nutzer dazu zu bringen, ihr Verhalten zu ändern. In vielen Fällen wäre es für von Vorteil, mit einer Risikobewertung zu beginnen. Auf diese Weise erkennen sie, dass ein modularer Ansatz kein höheres Risiko birgt als die klassische Vorgehensweise. Außerdem bedeutet die Möglichkeit, in einer Umgebung zu beginnen, in der klassische und modulare Ansätze gemischt werden können, dass sich die Nutzer nicht darauf festlegen müssen, ihre gesamte Anlage modular zu bauen.

Jede Branche, die mit Package-Units, Skids und deren Prozessfunktionen auf modulare Weise agiert, eignet sich perfekt für die modulare Automatisierung. In Branchen wie der pharmazeutischen und der chemischen Industrie werden zum Beispiel viele Skids verwendet. Sogar in der Öl- und Gasindustrie wollen die Unternehmen den modularen Ansatz nutzen - vor allem auf Öl- und Gasplattformen -, da dies viel einfacher ist und sie vorab Tests durchführen können, so dass die modulare Automatisierung große Vorteile für sie bietet. Auch in der Lebensmittel- und Getränkeindustrie bauen die Unternehmen zunehmend modulare Anlagen, um sich auf die sich ständig ändernden Verbraucherpräferenzen und die Nachfrage nach neuen Produkten einzustellen, die die etablierten Produktlebenszyklen schnell in Frage stellen. Damit ist die Branche ein weiterer idealer Kandidat für den modularen Automatisierungsansatz.

IEN D-A-CH: Ich danke Ihnen für diese interessanten Einblicke!