Rotorblätter von Windenergieanlagen müssen möglichst leicht und trotzdem extrem robust sein. Sie werden daher in Sandwichbauweise aus Glasfaser, Kohlefaser und Holz hergestellt. Um die komplexe Produktion zu verbessern, ersetzen immer mehr große Hersteller von Windkraftanlagen die bisher verwendeten manuellen Schablonen zum Positionieren der Fasermatten. Eine neue digitale Laserschablone sorgt für höhere Genauigkeit und Zeitersparnis.

Rotorblätter bestimmen ganz wesentlich den Ertrag einer Windenergieanlage und sind daher eine Schlüsselkomponente. Beim Herstellungsverfahren, beispielsweise in Halbschalen-Sandwichbauweise, werden abwechselnd Fasermaterial und flüssiges Harz in eine Form eingebracht. Bis zu sieben Lagen Fasermaterial werden so in eine duroplastische Kunststoffmatrix eingebettet. Die Form wird abschließend mit Folie abgedichtet und evakuiert. Der Luftdruck presst die Lagen zusammen und fixiert sie. Erst in der Endfertigung werden diese Halbzeuge zu Rotorblättern zusammengefügt.

Laserschablone arbeitet genauer und schneller

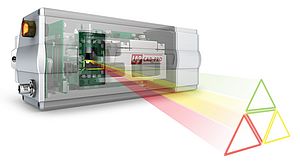

Eine besondere Herausforderung bei der Herstellung der bis zu 60 Meter langen Halbschalen ist das exakte Schichten der einzelnen Lagen. Bislang wurden die einzelnen Matten aus den unterschiedlichen Materialien mit Schablonen positioniert oder aufwendig vermessen. Da das Arbeiten mit Schablonen jedoch fehleranfällig ist, verwenden Hersteller von Windenergieanlagen verstärkt das neue Lasersystem Composite Pro von LAP, eine digitale Laserschablone speziell für Verbundwerkstoffe.

Laut einem verantwortlichen Entwicklungsingenieur eines Windenergieanlagenherstellers, erwartet man durch die Zusammenarbeit mit LAP eine Zeitersparnis von über 20 Prozent in einigen Produktionsbereichen und eine weitere Optimierung durch eine produktionsbegeleitende Analyse der Prozesse.

"Die Composite Pro Systeme projizieren mit Laserstrahlen die exakte Position der einzelnen Matten und eine eindeutige Identifikationsnummer," beschreibt Axel Rieckmann, Vertriebsleiter Industrie bei LAP, das Verfahren. "Das Ausrichten der Teile mit den unhandlichen Schablonen und das umständliche manuelle Einmessen entfallen, was für eine höhere Genauigkeit und eine erhebliche Zeiteinsparung sorgt. Außerdem wird die korrekte Lage der Matten in der gekrümmten Form während der Herstellung mit Hilfe der Laserprojektion kontrolliert. So lassen sich Fehler in der Produktion und aufwendiges Nacharbeiten schon frühzeitig ausschließen."

Laser zeigen jeden Arbeitsschritt an

Die LAP Projektoren leiten die Arbeiter Schritt für Schritt durch den gesamten Fertigungsprozess; die einzelnen Arbeitsschritte werden in der richtigen Reihenfolge angezeigt. Alle Elemente werden somit zur richtigen Zeit millimetergenau positioniert, geprüft und dokumentiert, denn Ausschuss darf es bei der Produktion der teuren Rotorblätter nicht geben.

Der Hersteller von Laserprojektoren kann drei Farben gleichzeitig projizieren. Dadurch lassen sich bestimmte Bereiche hervorheben. Durch den Wechsel der Farbe von Rot nach Gelb oder Grün kann das System signalisieren, welche Teile bearbeitet werden müssen, in Arbeit oder bereits fertig sind.

Weltweit abgestimmte Zusammenarbeit in der Produktion

Ein weiterer entscheidender Vorteil bei der Herstellung von Rotorblättern für Windenergieanlagen ist außerdem, dass die unterschiedlichen Werke der weltweit verteilten Standorte über das neue System kommunizieren können. Axel Rieckmann erklärt: "Die Rotorblätter der immer größer werdenden Windkraftanlagen zu transportieren, ist außerordentlich aufwändig. Daher brauchten die Hersteller bisher für jeden Standort eigene Schablonen für die einzelnen Rotortypen. Zusätzlich bedeutete das bei jeder geringfügigen Änderung neue Schablonen für alle Standorte. Das fällt mit dem neuen Projektionssystem einfach weg. Mit Composite Pro können nun wichtige Informationen und Anpassungen einfach online versendet werden."