In den vergangenen Jahren hat man sich auf Wirkungsgradverbesserungen bei Elektromotoren konzentriert, was zum Teil an den neuen Vorschriften für Hersteller und Anwender lag. Im Hinblick auf den Gesamtwirkungsgrad von Antriebssystemen mit Elektromotor muss aber auch die mechanische Komponente untersucht werden, denn hier besteht ganz erhebliches Optimierungspotenzial.

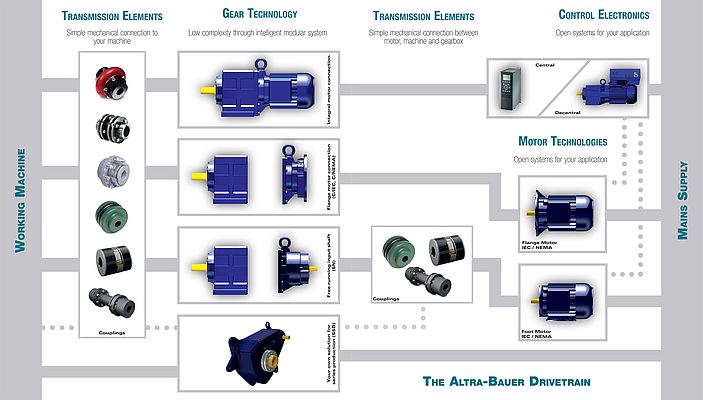

Zwischen dem Elektromotor und dem eigentlichen Prozess liegen in der Regel diverse mechanische Antriebe, Verzahnungen, Kupplungen und Lager, welche die vom Motor abgegebene mechanische Leistung übertragen. Durch Prüfung der einzelnen Komponenten der Mechanik und Optimierung ihrer Bauweise sind zusätzliche Wirkungsgradsteigerungen und Einsparungen erreichbar.

Höhere Motoreffizienz

Dass 65% des industriellen Energieverbrauchs auf das Konto von Elektromotoren gehen, ist weithin bekannt. Aber nur wenige wissen, dass die Lebensdauerkosten von Elektromotoren zu 96% Energiekosten sind. Dies zeigt , wie wichtig es ist, im Rahmen der Gesamtbetriebskostenbetrachtung oder Total Cost of Ownership (TCO) die Anschaffungskosten ins Verhältnis zur Gesamteffizienz zu setzen. PMSM (Permanentmagnet-Synchronmotoren) erfüllen bereits heute die Anforderungen der zukünftigen Effizienzklasse IE4 (Super Premium Efficiency). Hier besteht ein Energieeinsparungspotenzial in der Größenordnung von bis zu 40% gegenüber einem Käfigläufermotor der Effizienzklasse IE2 mit Umrichterantrieb (s. u.).

PM-Synchronmotoren haben selbst unter Teillastbedingungen deutlich höhere Wirkungsgrade als Induktionsmotoren und erreichen extrem hohe Wirkungsgrade im Nennbetrieb. Darüber hinaus zeichnen sie sich durch eine deutlich höhere Leistungsdichte aus, die bei Getriebemotoren bei minimalem Einbauvolumen für eine höhere Systemleistung sorgt. Die Synchronbauweise der PMSM bedeutet nicht nur eine bessere Umwandlung von elektrischer Energie in mechanische Leistung, sondern hat auch den Vorteil hoher Drehzahlkonstanz, unabhängig von der Last. Das heißt, dass die Motordrehzahl auch bei Lastschwankungen oder Spannungsabfall nicht variiert, solange die Netzfrequenz konstant bleibt.

Ab Januar 2015 gilt die Energieeffizienzklasse IE3 (Premium Efficiency) für Elektromotoren mit Nennleistungen von 7,5 bis 375 kW und ab Januar 2017 dann für Motoren von 0,75 bis 375 kW. Über Frequenzumrichter gesteuerte Motoren sind hiervon ausgenommen. Für derartige Motoren bleibt IE2 ausreichend.

Vorteile des PMS-Motors

Der Leistungsvorteil der PMS-Motoren schlägt sich in reduzierten Gesamtbetriebskosten, geringeren CO2-Emissionen und dauerhaften Einsparungen nieder, die einen gewissen Schutz vor steigenden Energiepreisen in der Zukunft bieten. Verbesserte Technologie und höhere Effizienz bedeuten höhere Anschaffungskosten, die sich allerdings über die Nutzungsdauer des PMSM bald bezahlt machen. Um dies nachzuweisen, hat Bauer Gear Motor an einem direkten Vergleich teilgenommen, bei dem ein Asynchronmotor (ASM) mit Umrichterantrieb und ein Permanentmagnet-Synchronmotor dieselbe Aufgabe erfüllen mussten. Der Vergleichstest wurde im laufenden Betrieb einer Wasseraufbereitungsanlage in Deutschland durchgeführt. Beide Motoren wurden eingesetzt, um sieben Stunden täglich einen Scheibeneindicker anzutreiben.

Der für die Lastüberwachung der einzelnen Motoren programmierte Frequenzumrichter war außerdem dafür zuständig, dass beide Motoren mit optimalem Wirkungsgrad arbeiteten. Um zu gewährleisten, dass eventuelle Wirkungsgraddifferenzen ausschließlich dem jeweiligen Motor zuzuschreiben waren, verwendeten beide Antriebe dasselbe Getriebe. Die Ergebnisse nach Erfüllung exakt derselben Aufgabe sind in nachstehender Tabelle zusammengefasst: Die Erprobung ergab 40% Energieeinsparung des PMSM im Vergleich zum ASM. Hochgerechnet auf einen Zeitraum von vier Jahren sind das 1.022 kW. In dem Maße wie die Energiepreise anziehen steigt auch der Wert dieses Einsparpotenzials.

Antriebskupplungen

Als zentrales Bindeglied zwischen Elektromotor und Antriebswelle hat die Kupplung erheblichen Einfluss auf die Leistungsfähigkeit des Antriebs. Bei der Auswahl der Kupplung unter Berücksichtigung von Einsatzgebiet, Wartungsaufwand und Drehmomentanforderung ist große Sorgfalt geboten. Nur so sind zuverlässiger Betrieb und Wartungsfreundlichkeit zu gewährleisten. Fehler bei der Auswahl der Kupplung können ineffiziente Kraftübertragung und erhöhte Wartungskosten zur Folge haben.

Kupplungen sollen Wellenversatz ausgleichen, wie er beispielsweise auftritt, wenn eine der verbundenen Wellen in einem Pendellager geführt wird oder zwischen Antrieb und Last eine Zwischenwelle sitzt. Eine Kupplung zum Ausgleich eines Winkelversatzes ist das einfache Kardangelenk. Kardangelenke können auch größeren Versatz ausgleichen und fungieren als Torsionsdämpfer.

Durch Führung beider Wellen in Pendellagern kann Nullversatz erreicht werden. In diesem Fall reicht eine Festkupplung, welche die perfekt ausgerichtete Wellenbaugruppe lediglich trägt. Vor Einbau einer Festkupplung ist ein Versuch mit einer elastischen Kupplung aufschlussreich. Dazu werden bei normaler Betriebstemperatur der Maschine die Drehzahl und/oder die Stromaufnahme des Motors gemessen. Die Differenz dieser Messungen zu denjenigen mit der Festkupplung beziffert die durch die flexible Kupplung entstehenden Verluste. Dies zeigt, dass sich der Zusatzaufwand zur Erreichung perfekter Wellenausrichtung durchaus lohnen kann.

Ein gemeinsamer Ansatz

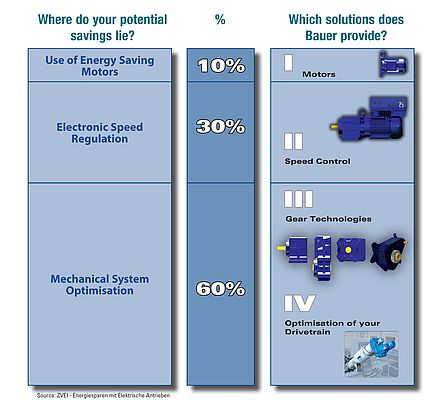

Die obigen Ausführungen verdeutlichen die Energieeinsparungen, die durch Einzelbetrachtung aller Aspekte des Antriebsstrangs möglich sind. Durch Nutzung aller Effizienzvorteile im Rahmen einer Anwendung sind beeindruckende Ergebnisse zu erzielen, die noch deutlicher ausfallen, wenn die gesamte Konstruktion in der Hand eines einzelnen Spezialanbieters liegt. Hierdurch ist gewährleistet, dass die einzelnen Komponenten in Bauart und Funktion aufeinander abgestimmt sind. Ein weiterer Vorteil ist der einheitliche Ansprechpartner für eventuellen Schulungs- und Instandhaltungsbedarf.

Bei der Spezifikation von Antriebssystemen für Anwendungen in rauen Umgebungen sollte man sich an einen Lösungsanbieter wenden, der über die notwendige Erfahrung verfügt, um die Erfordernisse der einzelnen Szenarien zu verstehen. Bei Bauer Gear Motor arbeiten Ingenieure mit langjähriger Erfahrung in der Planung individueller Kraftübertragungssysteme für viele verschiedene Industriezweige. Zur ihrer Erfahrung zählt auch die Einsicht, dass man sich mit der Geschichte seines Fachgebiets befassen muss, um dessen Weiterentwicklung voranzutreiben.