Aus Politik und Wirtschaft wird dabei die Entwicklung von Normen für die nächste Generation effizienter Fahrzeuge gefordert. Motorenhersteller und Entwickler von Antriebssträngen stehen damit vor großen Herausforderungen. Dies erfordert effiziente und flexible Testmethoden. Durch eine zeitliche und organisatorische Trennung bei der Vorbereitung und Durchführung von Prüfaufgaben lässt sich ein Effizienzgewinn um den Faktor zehn erzielen.

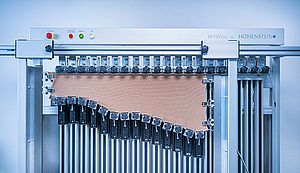

Testaufbauten werden heute durch intelligente Sensoren und Messverstärkersysteme in immer kürzerer Zeit fertiggestellt. Diese kommunizieren untereinander und tauschen zum Beispiel durch die Sensordatenerkennung TEDS Konfigurationsdaten aus. Eine hohe Messwertgüte und Genauigkeit von Drehmomentflanschen bei gleichzeitig hoher Dynamik und Drehzahl sind weitere Voraussetzungen. Zugleich müssen der Verstärker und das Kontrollsystem für eine Prüfstandregelung in der Lage sein, die Messdaten in hoher Auflösung in Echtzeit weiterzuverarbeiten, zur Analyse bereitzustellen und zu speichern.

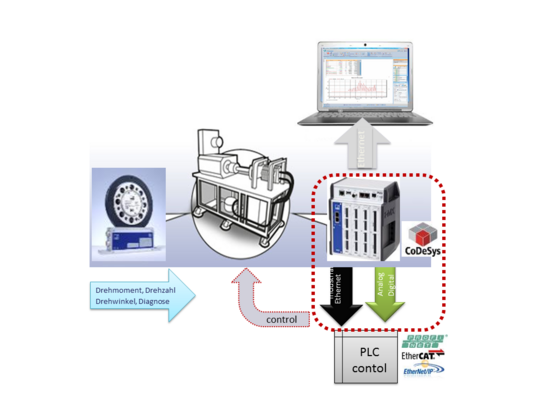

Im Idealfall vereinigt ein Messverstärkersystem die genannten Funktionen in einem Gerät, wie beispielsweise PMX von HBM. Für den Einsatz im Prüf- und Versuchsfeld und auch als Mess- und Automatisierungssystem im Produktionsbereich werden solche Systeme mit Mess- und Ausgabekanälen bestückt. Je nach Automatisierungsgrad können analoge oder Ethernet-basierte Feldbusschnittstellen in Echtzeit genutzt werden.

Beschaffenheit der Drehmomentsensoren

Moderne Drehmomentaufnehmer arbeiten mit hohen Abtastraten, um den Anforderungen an Funktionstest zu genügen. Von Ausgangssignalen wie Drehmoment, Drehzahl und Drehwinkel werden Größen wie Leistung und Wirkungsgrad im nachgelagerten Automatisierungssystem berechnet. Dabei werden für eine störsichere Übertragung die Messsignale in Frequenzsignale gewandelt. Besonders in rauen Umgebungsbedingungen stellt dies einen entscheidenden Vorteil dar, da auch größere Motoren oder Frequenzumrichter mit ihren elektromagnetischen Feldern die Messqualität nicht beeinträchtigen. Zu den wichtigsten messtechnischen Eigenschaften der Drehmomentsensoren zählen dabei: Genauigkeitsklasse, Kennwerttoleranz, Temperaturstabilität, Linearitätsabweichung und Hysterese.

Der Anwender sollte aber auch die Einsatzbereiche und Belastungsgrenzen beachten, also Drehzahlgrenzen, zulässige Schwingungsbreiten, Grenzquer- und Längskräfte und Maximaltemperaturen.

Performancesteigerung der Drehmomentmessung

Frequenzmesseinschübe wie der PX460 des PMX arbeiten mit einer Genauigkeit von 0,01 Prozent und können bis zu vier Drehmomentsensoren betreiben, auch im Mischbetrieb. Zahlreiche interne Berechnungskanäle in Messverstärkersystemen sind speziell auf den Betrieb und Einsatz von Drehmomentaufnehmern ausgelegt. Sie arbeiten genau wie die Messkanäle in Echtzeit mit einer Berechnungsrate von 50 Mikrosekunden.

Spezialfilter zum Testen von Verbrennungsmotoren

Aufgrund des Arbeitstakts mit Verdichtung und Ausdehnung in einzelnen Zylindern und der zugehörigen Schwankungen bei der Verbrennung weist das von einem Motor erzeugte Drehmoment ein recht dynamisches Verhalten auf, das in vielen Messsystemen als sogenanntes Rauschen erscheint. Dies kann durch das Verwenden eines CASMA-Filters (winkelsynchron arbeitendes Filter) eliminiert werden. CASMA-Filter erreichen eine sehr gute Stabilisierung der Drehmomentmessungen in Korrelation zur Motordrehzahl, die sich ebenfalls im Zeitverlauf ändert. Je größer die Breite dieses Filters, desto besser sind die Ergebnisse.

Performance des Datenerfassungs- und Automatisierungssystems - feldbusbasierte Messtechnik

Das Spektrum der zu erfassenden Messsignale umfasst einerseits einfache Signale, die mit niedriger Frequenz erfasst werden, beispielsweise ein sich langsam ändernder Temperaturwert. Andererseits werden komplexe Messdaten erfasst, die gleichzeitig mit hoher Messfrequenz gemessen werden müssen, zum Beispiel Drehmomentsignale mit dazu synchron zu erfassenden Drehwinkelsignalen und Rotationsgeschwindigkeiten. Entscheidend ist neben den robusten und genauen Sensoren in beiden Fällen eine ebenso robuste und genaue Messwerterfassung. Beide sollten in der gleichen Genauigkeitsklasse liegen und mindestens 0,1 Prozent oder besser 0,01 Prozent betragen.

Ebenso wichtig ist neben der Messgenauigkeit die Abtastrate der Signale, die hoch genug sein muss, um auch kleine Teiländerungen noch sicher auflösen und darstellen zu können. Für die Bereiche Spitzenwerterfassung, Berechnungsgeschwindigkeit und Regelgüte sind alle Mess- und Berechnungskanäle parallel mit mindestens 20 kHz abzutasten, was einem Mess- und Berechnungsraster von 50 Mikrosekunden entspricht.

Automatisierungskonzept

Prinzipiell unterscheidet man zwischen PC-basierten Systemen und Embedded-Systemen. Dies gilt sowohl für die Messdatenerfassung, die Steuerung/Regelung als auch für die Visualisierung. Embedded-Systeme werden eingesetzt, wenn hohe Echtzeit (Deterministik) gefordert ist. Die Menge der anfallenden Daten ist hier eher gering, aber sehr zeitkritisch. Regelungen in harter Echtzeit lassen sich nicht auf PC-basierten System ausführen. Hier werden die Ressourcen gleichmäßig auf alle Komponenten verteilt, so dass Regelungsaufgaben vor ihrer Ausführung zum Teil warten müssen. Daher liegen die Zykluszeiten hier bei 50 ms und mehr, was für eine schnelle und sichere Prüfstandsregelung keinesfalls ausreicht. Visualisierungen sind heute immer mehr durch webbasierte Technologien geprägt. Diese haben den entscheidenden Vorteil, dass sie lediglich einen modernen Web-Browser benötigen und auf allen modernen Endgeräten zur Verfügung stehen.

Bei der Datenspeicherung im Prüfstand gilt zu unterscheiden: Sollen nur die Endergebnisse der Prüfung geloggt oder gespeichert werden, kann dies von den Embedded-Systemen erledigt werden. Sollen aber auch große Datenmengen und Rohdaten gespeichert werden, sind PC-Systeme mit ihrem Massenspeicher im Vorteil. Datenerfassungssoftware kann parallel zum Mess-und Regelbetrieb die Daten auf PC aufzeichnen. Die Bandbreite geht von fertiger Standardsoftware bis hin zu Speziallösungen mittels Softwaretreiber und APIs (Application Programming Interface).

PC bei Dokumentation im Vorteil

PC-Systeme können die Prüfergebnisse einfach über einen PDF-Drucker abspeichern und ausdrucken. Jedoch geht der Trend immer mehr in Richtung datenbankorientierte Dokumentation. Hier werden die Ergebnisse und Messdaten zu großen Datenbanken übertragen und archiviert. Mittels Abfragen lassen sich zudem Reports generieren und Aussagen über Zustand, Auslastung oder Qualität der Bauteile erzeugen.