Immer mehr Technik, die im großen Stil in Industrieanlagen zum Einsatz kommt, hält auch Einzug in kleinere Maschinen. Allerdings muss sich das rechnen. Unter diesem Gesichtspunkt hat der Spezialist für Foodprocessing Günther Maschinenbau sein Angebot an Pökelinjektoren für den Handwerkssektor weiterentwickelt. Dabei helfen ihm PowerXL-Frequenzumrichter von Eaton, die Maschinen zu automatisieren und für den Endkunden Mehrwert zu generieren.

Als Konservierungsmethode für Fleisch- und Wurstwaren ist das Pökeln bereits seit der Antike bekannt. Dabei verzögert das Pökelsalz die Vermehrung von Mikroorganismen, die zum Teil gesundheitlich bedenklich sein können. Je nach Beimischung von weiteren Gewürzen erhält das Fleisch zudem ein entsprechendes Aroma. Für das Pökeln gibt es verschiedene Verfahren. Auf traditionellem Wege, bei dem die Ware trocken oder nass eingelegt wird, kann der Prozess allerdings bis zu einigen Wochen dauern. Um diesen zu beschleunigen, kommen heute in der Regel Techniken zum Einsatz, bei denen das Pökelsalz in flüssiger Form direkt in das Fleisch injiziert wird.

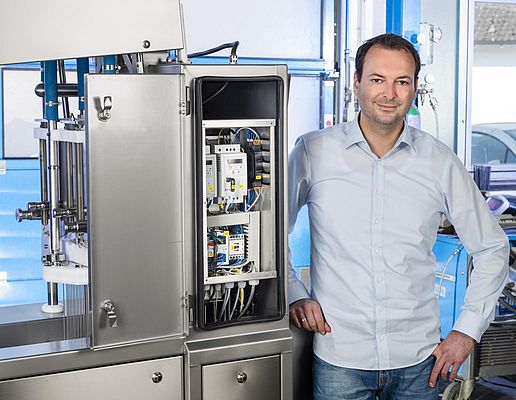

Das Unternehmen Günther Maschinenbau GmbH aus Dieburg ist spezialisiert auf die Entwicklung und Fertigung von Maschinen für die Lebensmittelindustrie und gehört insbesondere bei großen Industrieanlagen zu den Marktführern im Bereich der Fleischwirtschaft. Als es um die Weiterentwicklung der Pökelinjektoren für kleinere und mittlere Fleischereibetriebe ging, bestand das Ziel unter anderem darin, dem Kunden auch hier einen größeren Mehrwert durch Automation zu bieten und die Maschinen energieeffizienter zu gestalten.

Pumpensteuerung optimieren

Die Pökelinjektoren in dem Marktsegment für das Fleischerhandwerk sind in der Regel mit etwa 15 bis 60 Injektionsnadeln ausgerüstet. Über diese Nadeln, die in Hüben über einen Nadelbalken in das Fleisch gedrückt werden, spritzt die Maschine Pökellake in die Ware ein.

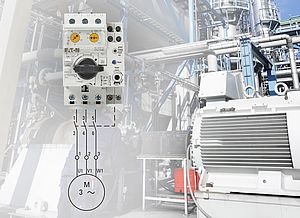

In der Vergangenheit wurde der Einspritzdruck für die Pökelnadeln manuell über einen mechanischen Bypass geregelt. Das heißt, der Anwender hat über ein Manometer den gewünschten Druck eingestellt, während die elektrische Pumpe zur Förderung der Pökellake dauerhaft im Volllastbetrieb lief. Die Differenz zum maximalen Druck wurde über ein Dreiwegeventil in den Tank abgelassen, sodass nur ein bestimmter Prozentsatz zum Pökeln des Fleisches Verwendung fand. Um die Maschine effizienter zu gestalten, entschloss sich Günther Maschinenbau, die 1,5 kW Pumpe in Zukunft mit Hilfe eines Frequenzumrichters anzusteuern.

Kompakt und anwenderfreundlich

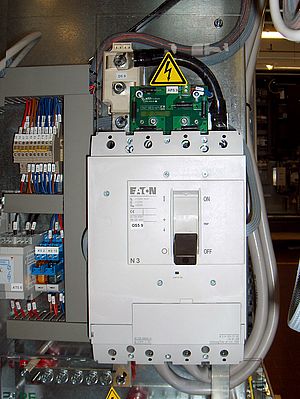

Hier überzeugte Eatons neue PowerXL-Serie den Maschinenbauer. Zum Einsatz kommt der DC1, der für Leistungen von 0,37 bis 11 kW ausgelegt ist und für Anwendungen entwickelt wurde, bei denen Robustheit, Verfügbarkeit und universelle Funktionalität im Vordergrund stehen.

"Da wir nur sehr wenig Platz in unseren Pökelinjektoren haben, spielte für uns das Bauvolumen eine entscheidende Rolle", erklärt Jörg Schwebel, der für die Elektrotechnik bei Günther Maschinenbau verantwortlich ist. "Zudem wollten wir sicherstellen, dass die Kommunikation mit unserer Steuerung einfach realisierbar und die Lösung kosteneffizient ist."

Der DC1 ist ein sehr kompaktes und gleichzeitig leistungsstarkes Gerät, das Motoren über den U/f-Kennlinienbetrieb steuert und dabei eine Drehmomenterhöhung erlaubt. Diese ermöglicht es dem Anwender, den Motor für 60 s auch bei 150% der Nennleistung zu fahren und für 2 s bei 175%. Selbsterklärende Typenschlüssel, Auto-Tune-Funktion und bequeme Parametrierung (mit nur 14 Standardparametern) tragen zur Anwenderfreundlichkeit bei und erleichtern Projektierung und Inbetriebnahme. Zusätzlich zur Programmierung über die Tasten am Gerät oder alternativ über einen PC hat der Maschinenbauer die Möglichkeit, mithilfe eines Bluetooth PC-Sticks mit RJ45-Schnittstelle schnell und einfach die Parametrierung von einem Gerät auf weitere zu kopieren.

Die PowerXL-Frequenzumrichter sind standardmäßig mit dem Feldbussystem Modbus RTU und CANopen ausgerüstet, sodass die Steuerung der Pökelinjektoren direkt mit dem DC1 kommunizieren kann. Auch mit den Drucksensoren ist der Frequenzumrichter in der Lage, über seine analogen Eingänge Daten auszutauschen. Die Positionsendschalter der Nadelbalken fragt der DC1 unmittelbar über die digitalen Eingänge ab.

Energieeinsparung von rund 25%

Dadurch dass der Einspritzdruck nun über den Frequenzumrichter gesteuert wird, lässt dieser sich deutlich effizienter und präziser justieren. "Wir schätzen derzeit die Energieeinsparungen auf mindestens 25%", meint Schwebel. Weitere Vorteile sieht er darin, dass dank der vielseitigen Schnittstellen des DC1 der Verkabelungsaufwand minimiert werden konnte und zudem der Verschleiß an der Maschine insgesamt deutlich geringer ausfällt. Die Pumpe läuft nicht mehr ständig auf Hochtouren, Dichtungen werden weniger in Mitleidenschaft gezogen, Lager- und Führungsrollen laufen langsamer usw. Somit profitiert auch der Endanwender von geringeren Wartungsaufwänden und längerer Lebensdauer der Maschine.

Bei dem mechanischen Bypass bestand die einzige Möglichkeit zur Regelung der Einspritzmenge in dem Parameter Einspritzdruck, denn der Nadelbalken ging immer mit der gleichen Hubzahl hoch und runter. Im Gegensatz dazu kann Günther Maschinenbau mit der neuen Lösung auch die Nadelgeschwindigkeit verändern, denn ein zweiter DC1 regelt die Hubbewegung der Nadeln. Damit wird die Taktzahl stufenlos regelbar und lässt sich zwischen 10 und 65 Hüben pro Minute variieren. Statt eventuell mehrere Pökelzyklen fahren zu müssen, kann der Endanwender den Prozess beschleunigen und spart Zeit und Arbeitsaufwand.