Damit eine automatische Lagerverwaltung funktioniert, muss das Lagerbediengerät immer genau wissen, wo noch Platz ist und was wo zu finden ist. Bei Vallourec & Mannesmann Tubes in Düsseldorf-Rath ist es ein Portalkran, der schwere Rohre gezielt ein- und auslagert und dabei in Echtzeit direkt mit der Lagerverwaltung kommuniziert. Eine Anwendung, für die sich eine Funkverbindung über RCoax-Kabel als die ideale Lösung entpuppt hat...

Vallourec & Mannesmann Tubes (V&M) wurde 1997 als Joint Venture zwischen der französischen Vallourec Gruppe und der deutschen Mannesmann Röhrenwerke AG gegründet und ist inzwischen eine 100%ige Tochter der Vallourec SA. Das Unternehmen ist weltweit führend bei nahtlosen Stahlrohren, die in einem so genannten Stopfenverfahren entstehen, das bereits 1885 von den Brüdern Mannesmann entwickelt wurde. Dabei wird ein glühender Hohlblock von zwei Walzen über einen Stopfen gezogen, der durch eine lange Stange gegengehalten wird. Die dabei entstehenden Rohre zeichnen sich durch eine besonders hohe Druckfestigkeit aus und sind zum Beispiel als tragende Säulen in Gebäuden, sowie in Pipelines oder petrochemischen Anlagen zu finden.

Im Werk Düsseldorf-Rath betreibt Vallourec & Mannesmann Tubes eine Produktionsstraße, in der jährlich bis zu 350 000 Tonnen solcher nahtlosen Stahlrohre produziert werden. Sie können einen Durchmesser zwischen 193 und 406 mm haben und bis zu 15 Meter lang sein. Der dabei angewandte Produktionsprozess läuft weitgehend vollautomatisch ab. Am Ende der Produktion befindet sich eine Lagerhalle, in der die Rohre zwischengelagert werden. Halbfertigprodukte werden von hier aus der Weiterbearbeitung zugeführt. Fertigprodukte warten auf die Verladung auf Güterzüge oder LKWs. Die Rohre lagern dafür in speziellen Stahlkassetten, von denen jeweils bis zu sechs Einheiten positionsgenau übereinandergestapelt werden können. Um die erforderlichen Lagerbewegungen kümmert sich ein mächtiger Portalkran. Er läuft auf zwei Schienen an beiden Seiten der Halle und bedient den gesamten rund 50 Meter breiten und 350 Meter langen Lagerbereich.

Genau dieser Kran stellte für die Prozessverantwortlichen des Werkes eine ganz besondere Herausforderung dar, die erst nach mehreren Anläufen wirklich befriedigend gemeistert werden konnte. Als man sich nämlich vor Jahren daran machte, den Kran in das Prozessleitsystem und vor allem in die Lagerverwaltung einzubinden, stellte sich schnell heraus, dass es alles andere als trivial ist, ein sich ständig bewegendes Handhabungsgerät mit einer derart großen Reichweite per Datenkommunikation nahtlos in den Prozessablauf zu integrieren.

Informationen werden zu Fahrbewegungen

Bei den in der Stopfenstraße produzierten Rohren handelt es sich ausschließlich um Spezialanfertigungen, die nach Kundenauftrag in genau den benötigten Dimensionen produziert wurden. Je nach verlangter Ausführung werden sie entweder einer Nachbearbeitung oder Vergütung zugeführt oder gehen direkt an das Zwischenlager.

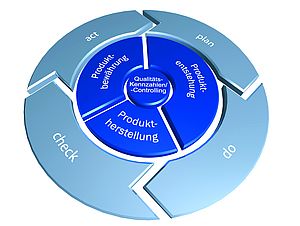

Bei Übergabe der Rohre an das Zwischenlager übernimmt ein Lagerverwaltungsrechner das weitere Management. Er bestimmt nicht nur, welche Rohre an welcher Stelle gelagert werden sollen, sondern achtet dabei auch auf einen effizienten Prozessablauf mit möglichst wenigen Fahrbewegungen bei der Ein- und Auslagerung.

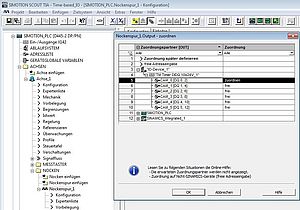

Soll zum Beispiel eine bestimmte Charge ausgeliefert werden, geht ein entsprechender Auftrag an die Kransteuerung, die sich auf dem Kran selbst befindet. Darin ist unter anderem die genaue Lagerposition der betreffenden Kassetten, sowie ihre Zielposition enthalten. Die Kransteuerung löst diesen Auftrag in einen oder mehrere Fahraufträge auf, die dann vom Kran sequentiell abgearbeitet werden.

Dieser ganze Prozess kann grundsätzlich völlig mannlos erfolgen. Der Lagerbereich ist daher hermetisch abgeriegelt und kann aus Sicherheitsgründen nicht betreten werden, solange der Kran in Betrieb ist. Die Kassetten werden in genau definierten Lagerpositionen abgesetzt. Sie sind mit Positionierhilfen ausgestattet, um Ungenauigkeiten von wenigen Zentimetern auszugleichen und ein exaktes Stapeln zu ermöglichen. Zwar ist der Kran noch immer bemannt. Doch die Aufgabe des Kranführers beschränkt sich auf die Überwachung der automatisch ausgelösten Lagervorgänge und das manuelle Starten der Kranbewegung außerhalb des Lagerbereichs.

Reibungsloser Kommunikationsfluss erforderlich

Bis zu 400 Fahraufträge pro Schicht erfordern einen reibungslosen Kommunikationsfluss zwischen dem Lagerverwaltungs- und dem Kranrechner.

Anfänglich setzte man dafür in Düsseldorf-Rath eine Datenübertragung mittels Laser ein. Die Lösung erwies sich jedoch in der Praxis als relativ störanfällig und erforderte immer wieder eine Übermittlung der Fahraufträge über Sprechfunk mit manueller Eingabe der erforderlichen Zielpositionen. Das Problem war, dass sich der Kran nie absolut parallel zur Fahrtrichtung auf seinen beiden Schienen bewegt und dadurch der Laser den Sensor des Empfängers verfehlte", erläutert Jürgen Kalscheid, Betriebschef der Instandhaltung Stopfenstraße in Düsseldorf-Rath.

Auch der Einsatz einer Funktechnologie zur Kommunikation zwischen der Lagerverwaltung und dem sich ständig bewegenden Portalkran erwies sich nicht als optimale Lösung. Das viele Metall in der Halle erlaubte einfach keinen wirklich zuverlässigen Datenverkehr", so Jürgen Kalscheid. Eine einwandfreie Kommunikation in Echtzeit war also nicht gewährleistet - und damit auch keine nahtlose Integration des Krans in den Prozessablauf. Somit war eine zufriedenstellende Automatisierung der Lagerbewegungen weiterhin nicht möglich.

Nahtlos drahtlos per RCoax

Die Lösung des Problems kristallisierte sich schließlich bei einem Gespräch mit Siemens heraus. Sie lautete RCoax, auch bekannt unter dem Begriff Leckwellenleiter. Ein solches Koaxialkabel mit Schlitzen oder Öffnungen am Schirm erlaubt eine gleichmäßige Abstrahlung und Empfang von Funk-Signalen über die gesamte Länge. Obwohl nur geringe Abstände zwischen dem RCoax-Kabel und der Partnerantenne möglich sind, ist es ideal für Anwendungen, die eine drahtlose Kommunikation in problematischen Umgebungen erfordern, bei der die Funkverbindung nur innerhalb eines schmalen Korridors gewährleistet sein muss. RCoax-Kabel sind damit die Lösung für viele industrielle Applikationen, bei denen herkömmliche Funksysteme an ihre Grenzen stoßen.

Im Rohr-Zwischenlager des Werkes Düsseldorf-Rath von Vallourec & Mannesmann Tubes wurde eine lückenlose Funkstrecke entlang des gesamten Kranfahrwegs aufgebaut. Da die Länge der Halle mit 350 Metern die maximale Segmentlänge eines RCoax-Kabels überschritt, wurde der Funkbereich in vier Segmente (Funkzellen) aufgeteilt und zum unterbrechungsfreien Funkzellenwechsel die schnelle Roaming-Funktion iPCF genutzt . Die einzelnen Segmente stellen jeweils über einen Access Point und einen Client der Siemens Baureihe Scalance W die Verbindung zum Industrial Wireless LAN (IWLAN) des Unternehmens her und verbinden den stationären Lagerverwaltungsrechner mit der mobilen Kransteuerung Simatic S7-300. Zur Überwachung und Steuerung der einzelnen Ein- und Auslagerungsvorgänge steht dem Kranführer ein Bedienpanel mit WinCC-Benutzeroberfläche zur Verfügung.

Die RCoax-Kabel verlaufen im oberen Bereich der Halle unmittelbar unterhalb einer der beiden Schienen des Krans. Das Gegenstück dazu ist eine Helix-Antenne, die direkt an einem der Fahrgestelle des Krans montiert wurde. Antenne und Kabel sind über den gesamten Fahrweg des Krans hinweg nur 10 Zentimeter voneinander entfernt, sodass unabhängig von der Position des Krans immer bestmögliche Übertragungsbedingungen gewährleistet sind. Messungen ergaben eine gleichmäßige Feldstärke entlang der gesamten Strecke und die Praxis hat gezeigt, dass Lagerverwaltung und Kransteuerung ohne Unterbrechung der Verbindung miteinander kommunizieren.

Die genaue Positionierung des Krans erfolgt nicht mehr über Drehgeber an den Kranrädern, sondern über ein optisches Wegmesssystem. Dafür verläuft entlang beider Laufschienen ein Lochband, über das die Bestimmung der Kranposition ermöglicht wird. Dieses System ist relativ einfach, aber sehr betriebssicher aufgebaut und ermittelt die Kranposition stets exakt, unabhängig von Ungenauigkeiten bei der Kranbewegung Jede Lagerposition kann somit zielgenau angefahren werden und der Greifer des Krans landet immer millimetergenau zum Aufnehmen und Absetzen der gewünschten Rohr-Kassette.

Lösung mit Erweiterungspotenzial

Seitdem ist kein Ausfall der Datenübertragung im WLAN-Bereich aufgetreten. Dies zeigt die deutlich erhöhte Betriebssicherheit, die mit der Siemens-Lösung erreicht wurde.

Dieses Ergebnis ist auch für das gesamte Werk ein großer Schritt in Richtung mehr Verfügbarkeit. Bei einer Produktionskapazität von zwei Rohren pro Minute kann ein Stillstand des Kranes schnell bis zum Produktionsprozess durchschlagen und im Extremfall sogar den gesamten Prozessablauf zum Stehen bringen.

Ein weiteres Argument für die Siemens-Lösung ist die problemlose Skalierbarkeit. Auch das war Vallourec & Mannesmann Tubes wichtig, denn eine Erweiterung des Lagers ist bereits in der Planung. Durch die Kommunikation mit dem Kran über ein RCoax-Kabel sind dabei keine umfangreichen Veränderungen der drahtlosen Kommunikation erforderlich. Stattdessen muss lediglich die bestehende Funkstrecke um eine entsprechende Anzahl Segmente erweitert werden. Ein Stück Investitionssicherheit, wie man es nicht nur in der Prozessindustrie sehr zu schätzen weiß.

Der nächste notwendige Schritt liegt erst einmal darin, die Zahl der möglichen Lagerbewegungen deutlich zu erhöhen. Die Auslastung des Krans stößt nämlich mittlerweile an seine Grenzen und das Zwischenlager droht zum potenziellen Flaschenhals des Produktionsprozesses zu werden.

Nachdem das Kommunikationsproblem zwischen Kransteuerung und Lagerverwaltung gelöst ist, sind jetzt die Voraussetzungen geschaffen, diesen Engpass zu beseitigen. Dies soll über einen zweiten Kran geschehen, der schon bald auf den vorhandenen Schienen über die Lagerhalle laufen wird. "Damit ließe sich der Durchsatz um gut 50% erhöhen und Engpässe wären endgültig Vergangenheit", erklärt Jürgen Kalscheid.

Die richtige Lösung ist eben nicht nur eine Antwort auf die Problemstellung von heute, sondern auch ein Weg, der in die Zukunft weist und dabei die Investitionen von heute schützt.