Heavy Duty Einsätze gehören schon seit jeher zu den Applikationsfeldern aus denen technologische Weiterentwicklungen entstehen. Dies gilt in besonderem Maß auch für die Bewegungssensorik, allen voran die Drehgeber, denn schließlich sind sie die Bindeglieder zwischen Mechanik und Steuerung. Die Herausforderung lautet: Hohe Genauigkeit und Dynamik mit Eigenschaften wie Robustheit, Langlebigkeit und das möglichst in kompakten Bauformen zu vereinen.

Aus diesem Grund gibt es in den gängigen Drehgebertechnologien neben Standard-Sensoren auch so genannte Heavy Duty Lösungen. Mit der Weiterentwicklung des magnetischen Abtastprinzips hat Pepperl+Fuchs nun ein neues Kapitel aufgeschlagen.

Drehgeber-Applikationen wie etwa in der Schwerindustrie in Stahl- und Walzwerken, in Großmotoren oder Generatoren, aber auch im Bergbau oder in der Kran- und Hafentechnik sind typische Beispiele, die das Spannungsfeld der Produktentwicklung im Bereich der Drehgebertechnologien widerspiegeln. Sie erfordern oft hohe Genauigkeiten und eine hohe Dynamik, um auch große Anlagenkomponenten exakt positionieren bzw. bei schnellen Drehzahlen genau regeln zu können. Bislang viel unter solchen Prämissen die Wahl auf Drehgeber mit optischer, sprich photoelektrischer Abtastung. Sie werden als Inkremental-Drehgeber zur Ermittlung von Drehzahlen bzw. Drehrichtungen sowie als Absolutwert-Drehgeber zur Bestimmung absoluter Positionen angeboten. In Multiturn-Ausführung erreichen sie Auflösungen bis 30 Bit und Genauigkeiten von bis zu 0,005°. Allerdings machen hohe Belastungen durch harte Einsatz- oder Umgebungsbedingungen den Sensoren technologiebedingt zu schaffen. Was in Standard-Industrieapplikationen absolut zuverlässig funktioniert, wird hier zu Herausforderungen, denen Sensorhersteller mit Heavy Duty Ausführungen begegnen. Die Modifikationen reichen von Materialvarianten im Bereich der Codescheiben über die Dimensionierung und Ausprägung der notwendigen Kugellager bis hin zum Gehäuse, für das Edelstähle oder spezielle Aluminiumlegierungen verwendet werden. Auch die mechanischen Teile wie Welle und Flansch, können für anspruchsvollste Umgebungsbedingungen in Edelstahl (V4A) ausgeführt werden. Selbstverständlich muss auch die interne Elektronik diesen Anforderungen entsprechen.

Prädestinierte Technologie

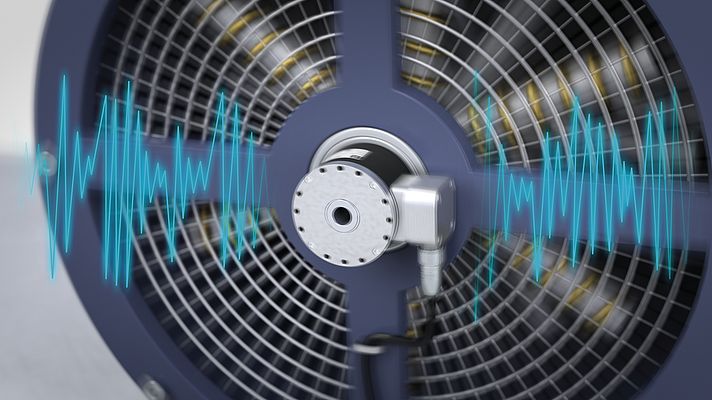

Neben der optischen Abtastung gibt es mit magnetischen Abtastverfahren noch eine weitere Drehgebertechnologie, die bislang vor allem für die ganz harten Einsatzfälle genutzt wird. Weil magnetische Drehgeber ohne mechanische Getriebe auskommen und mit ihrer berührungslosen Abtastung nicht verschleißbehaftet sind, stellen sie für extreme Applikationen, wie in der Mobile Equipment Industrie oder beispielsweise in Windenergieanlagen, die optimale Lösung dar. Sie zeigen sich unbeeindruckt durch widrige Einflüsse wie hohe Temperaturen, Vibrationen, Erschütterungen, Schock usw. und sind im industriellen Einsatz weitgehend resistent gegen Verschmutzung durch Staub, Metallspäne, Öle oder aggressive Emulsionen.

Typische Vertreter aus dem Produktportfolio von Pepperl+Fuchs, für richtig harte Einsatzfälle, sind die Inkremental-Drehgeber ENI11HD. Sie sind prädestiniert für Stahlwerke oder Applikationen im Schiffbau, in Minen oder offshore, um hier beispielsweise die Drehzahlen großer Asynchronmotoren und damit den Ablauf einzelner Prozessschritte zu steuern. Selbst die elektrischen Ströme (Wellenströme), welche durch die ständige Drehung in den Motorwellen entstehen und die stark genug sind, um die Kugellager konventioneller Drehgeber zu zerstören, können den ENI11HD nichts anhaben.

Mehrwert für den allgemeinen Maschinenbau

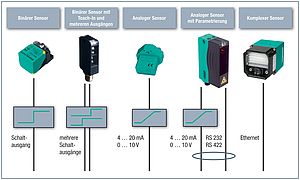

Bisher bekannte Lösungen aus dem Bereich der magnetischen Absolutwert-Drehgeber bieten Genauigkeiten von ca. 1° bis 0,5° und eine maximale Auflösung von 12 Bit. Die Dynamik, bezogen auf die Zykluszeiten, liegt bei über 600 µs. Für viele Anwendungsbereiche sind solche Leistungsdaten auch mehr als ausreichend.

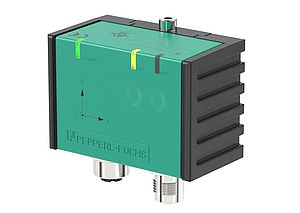

Pepperl+Fuchs hat nun jedoch durch Weiterentwicklung der Magnetfeld-Technologie ein neues Kapitel aufgeschlagen. Absolutwert-Drehgeber wie die neuen ENA58IL oder ENA36IL vereinen, über die Grenzen des bisher technisch Machbaren hinaus, die Robustheit magnetischer Drehgeber mit hoher Präzision und Dynamik. Messgenauigkeiten von bis zu 0,08°, eine Multiturn-Auflösung von bis zu 39 Bit und eine Dynamik, bezogen auf die Zykluszeit von <80 µs, sprechen für sich.

Mit ihren Leistungsdaten, sprich ihrer Genauigkeit und Dynamik, stellen die neuen magnetischen Multiturn-Absolutwert-Drehgeber adäquate Lösungen im Bereich der gängigen Genauigkeitsanforderungen dar, in denen es jedoch immer härter zur Sache geht. Immer schwierigere Bedingungen mit immer schnelleren Prozessen, kürzeren Taktzeiten und steigender Produktivität sowie wachsende Ansprüche an die Prozesssicherheit und Produktqualität, erhöhen die Belastungen aller Komponenten und damit auch die Anforderungen an die Bewegungssensorik. Die Einsatzfelder für die neuen magnetischen Drehgeber erstrecken sich über alle Bereiche der Fertigungsautomation, des allgemeinen Maschinen- und Anlagenbaus bis hin zu Mobile Equipment und Nutzfahrzeugen. Von der Robotik über Werkzeugmaschinen bis Offshore-Windkraftanlagen. Darüber hinaus eröffnen sie auch aufgrund ihrer kompakteren Baugröße in allen Branchen neue Einsatzmöglichkeiten mit mehr Effizienz, Flexibilität und Performance.

Robuste Technologie

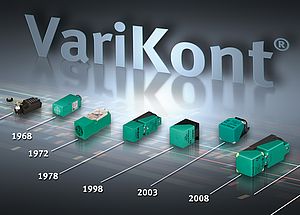

Absolutwert-Drehgeber mit magnetischem Abtastprinzip gehören bei Pepperl+Fuchs schon seit Jahren zum Produktportfolio. Darin kommt ein Zwei-Achsen Hall-Sensor zum Einsatz, der über ein rotierendes Magnetfeld ein Sinus- bzw. Kosinussignal erzeugt. Dieses Signal wird über einen internen Prozessor bearbeitet, sodass der Prozesswert dem Ausgangswert eines Absolutwert-Drehgebers mit optischer Abtastung gleicht. Ein zusätzlicher Wiegand-Sensor macht daraus einen Multiturn-Absolutwert-Drehgeber. Ein über dem Wiegand-Sensor rotierendes Permanent-Magnetfeld erzeugt im Kern des Wiegand-Sensors einen Wechsel der Magnetfeldrichtung. Dies führt zu einer Induktionsspannung in der darüber gewickelten Spule. Somit steht immer bei Magnetfeldrichtungswechsel, also jeweils zwei Mal pro Umdrehung, Energie zur Verfügung. Diese dient zur elektronischen Zählung der Umdrehungen und Speisung der Elektronik. Eine interne Batterie zur Speisung der Elektronik ist folglich nicht mehr notwendig. Das macht die Drehgeber unabhängig von Spannungsausfällen. Es ist vollkommene Datensicherheit gewährleistet und beim Wiederhochfahren stehen alle Positionswerte zur Verfügung.

Autor: Stefan Horvatic, Leiter Produkt-Management, Geschäftsbereich Fabrikautomation bei Pepperl+Fuchs