Direktzugriff

Inhaltsverzeichnis2 Neues aus der Industrie: Baumer | Werma | Jumo3 Neues aus der Industrie: Bürkert | maxon4 Neues aus der Industrie: IFR | IO-Link Security | Neufassung der Schutztür-Norm5 Motoren & Antriebstechnik: Vom massiven Heber zum Präzisionsgetriebe6 Motoren & Antriebstechnik: Stabilus | Oriental Motors | Bosch Rexroth7 Motoren & Antriebstechnik: Sieb & Meyer | HIWIN | BOGEN Magnetics8 Elektrik & Elektronik: Nachrüstlösung für Ruhe im Hochregallager9 Elektrik & Elektronik: CONEC | TDK Lambda10 Elektrik & Elektronik: Steckverbinder-Kontaktbeschichtung für verbesserte Nachhaltigkeit und Langlebigkeit11 Elektrik & Elektronik: Friedrich Lütze | LAPP12 Sensorik & Messtechnik: Hans Turck | VTInstruments13 Sensorik & Messtechnik: ifm | Burster | Megatron14 Sensorik & Messtechnik: Yokogawa | EBE15 Automatisierungstechnik: SMC | RK Rose + Krieger16 Automatisierungstechnik: akYtec | Phoenix Contact | Brady17 Automatisierungstechnik: JUMO | Mitsubishi Electric18 Bildverarbeitung: IDS Imaging Development | ams Osram19 Index20 Kontakte TIMGlobal21Firmen in dieser Ausgabe

Burster Präzisionsmesstechnik GmbH & Co KG14 Hans Turck GmbH & Co. KG13 JUMO GmbH & Co. KG18 RK Rose + Krieger GmbH16akYtec GmbH17 Ams-OSRAM AG19 BOGEN Magnetics GmbH8 Bosch Rexroth AG7 BRADY GmbH17 Burster Präzisionsmesstechnik GmbH & Co KG14 Conec Elektronische Bauelemente GmbH10 EBE Elektro-Bau-Elemente GmbH15 Friedrich Lütze GmbH12 Hans Turck GmbH & Co. KG13 Hiwin GmbH8 IDS Imaging Development Systems GmbH19 ifm electronic gmbh14 JUMO GmbH & Co. KG18 LEANTECHNIK AG6 MEGATRON Elektronik GmbH14

#2 Inhaltsverzeichnis

#3 Neues aus der Industrie: Baumer | Werma | Jumo

#4 Neues aus der Industrie: Bürkert | maxon

#5 Neues aus der Industrie: IFR | IO-Link Security | Neufassung der Schutztür-Norm

#6 Motoren & Antriebstechnik: Vom massiven Heber zum Präzisionsgetriebe

#7 Motoren & Antriebstechnik: Stabilus | Oriental Motors | Bosch Rexroth

#8 Motoren & Antriebstechnik: Sieb & Meyer | HIWIN | BOGEN Magnetics

#9 Elektrik & Elektronik: Nachrüstlösung für Ruhe im Hochregallager

#10 Elektrik & Elektronik: CONEC | TDK Lambda

#11 Elektrik & Elektronik: Steckverbinder-Kontaktbeschichtung für verbesserte Nachhaltigkeit und Langlebigkeit

#12 Elektrik & Elektronik: Friedrich Lütze | LAPP

#13 Sensorik & Messtechnik: Hans Turck | VTInstruments

#14 Sensorik & Messtechnik: ifm | Burster | Megatron

#15 Sensorik & Messtechnik: Yokogawa | EBE

#16 Automatisierungstechnik: SMC | RK Rose + Krieger

#17 Automatisierungstechnik: akYtec | Phoenix Contact | Brady

#18 Automatisierungstechnik: JUMO | Mitsubishi Electric

#19 Bildverarbeitung: IDS Imaging Development | ams Osram

#20 Index

#21 Kontakte TIMGlobal

Baumer baut seine Position in der Kraft- und Dehnungsmessung aus und übernimmt die Schweizer X-Sensors AG, die seit 25 Jahren hochpräzise Kraft- und Dehnungssensoren für führende OEMs in Spezialapplikationen entwickelt und produziert.

Mit der Akquisition von X-Sensors verbreitert Baumer sein leistungsfähiges Portfolio in der Kraft- und Dehnungssensorik und steigert durch den Zusammenschluss der Entwicklerteams seine Innovationskraft auf diesem Gebiet.

„Die Kraft- und Dehnungssensorik erfährt durch den Einsatz von smarter Elektronik und IO-Link einen unheimlichen Innovationsschub. Für Anwender werden intelligente Lösungen damit einfacher und kostengünstiger. Baumer wird diese Entwicklung als innovativer Sensorspezialist maßgeblich vorantreiben. Die Übernahme der X-Sensors AG beschleunigt diesen Prozess,“ sagt Dr. Oliver Vietze, CEO der Baumer Group.

Bis auf Weiteres werden Kunden über die bestehenden Vertriebskanäle bedient. Mittelfristig wird die Produktpalette von X-Sensors in das Baumer Portfolio integriert.

WERMA hat das größte Neubauprojekt der bisherigen Firmengeschichte gestartet

Der feierliche Spatenstich für die Werkserweiterung in Rietheim-Weilheim wurde gemeinsam mit Gästen aus Politik, Wirtschaft und Planung gefeiert.

Mit dem feierlichen Spatenstich am 22. Juli hat die Firma WERMA den offiziellen Startschuss für die nächste große Fabrikerweiterung im Industriegebiet Dillgarten Ost gegeben. Der Neubau markiert nicht nur den inzwischen neunten Bauabschnitt in der Geschichte des Unternehmens, sondern auch die bislang umfassendste Investition in den Standort Rietheim-Weilheim.

„Wir freuen uns, dieses bedeutende Projekt im Jahr unseres 75-jährigen Bestehens auf den Weg zu bringen“, betont WERMA-Geschäftsführer Matthias Marquardt in seiner Ansprache. „Mit dieser Erweiterung schaffen wir die Grundlage, um unser geplantes Wachs-tum bis über das Jahr 2030 hinaus abbilden zu können.“

Neue Ausbaustufe

Bereits 2016 hatte WERMA mit der Erweiterung „Dillgarten West“ die Produktionsfläche um 4.100 m² vergrößert – auch damals war dies ein Meilenstein.

Der neue Gebäudekomplex entsteht gegenüber dem heutigen Werksgelände – zwischen Bestand und der Bahnlinie Stuttgart–Singen. Geplant sind insgesamt drei Bauabschnitte. Der erste davon soll bis Anfang 2027 fertiggestellt werden. Mit rund 5.800 m² Grundfläche auf drei Ebenen schafft WERMA zusätzliche Kapazitäten für Logistik und Produktion. Die Investitionssumme für diesen ersten Bauabschnitt liegt bei ca. 20 Mio. Euro.

Das neue Gebäude bietet maximale Flexibilität für technologische Anforderungen und zukünftige Prozesse. Die Planung erfolgte in enger Zusammenarbeit mit dem Architekturbüro Schmelzle + Partner sowie dem Ulmer Beratungsunternehmen Ingenics. Die Konzeption folgt einer klaren Zielsetzung: „Flexibilität, Skalierbarkeit und Nachhaltigkeit standen im Fokus unserer Planungen – ebenso wie die Trennung von logistischen und wertschöpfenden Bereichen sowie ein durchgängi-ger, effizienter Materialfluss“, erklärte Marquardt. Zudem wird das Gebäude nach den Standards der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) zertifiziert.

Ein starkes Bekenntnis zum Standort

Beim Spatenstich waren zahlreiche Gäste aus Politik, Wirtschaft und Planung anwesend – darunter Landrat Stefan Bär und Bürgermeister Felix Cramer von Clausbruch. In seinem Grußwort würdigte Landrat Stefan Bär das Projekt als „ein starkes Signal in bewegten Zeiten“ und lobte das Unternehmen für seinen Gestaltungswillen: Während an vielen Orten lange diskutiert werde, zeige WERMA mit konkretem Handeln Mut und Weitblick. „Diese Investition ist ein klares Bekenntnis zur Region und ein Beispiel dafür, dass Zukunft durch Taten entsteht“, so Bär.

Bürgermeister Felix Cramer von Clausbruch unterstrich die enge Zusammenarbeit mit WERMA: „Diese Erweiterung stärkt nicht nur die wirtschaftliche Basis unserer Gemeinde, sondern bringt auch städtebaulichen Mehrwert – und das im Jubiläumsjahr unserer 50-jährigen Doppelgemeinde.“

Gemeinsam wurde symbolisch der erste Spatenstich für die neue Ära des Unternehmens gesetzt. „Es ist schön zu sehen, wie viele Menschen und Partner heute gemeinsam mit uns diesen nächsten Schritt ge-hen“, so Marquardt zum Abschluss der Veranstaltung.

JUMO erhält EMAS-Urkunde für seine Anstrengungen im Umweltmanagement

Die IHK Fulda hat der JUMO GmbH & Co KG die Urkunde zur Bestätigung der Einführung eines Umweltmanagementsystems nach den anspruchsvollen Vorgaben der EMAS-Verordnung übergeben.

„Die EMAS-Urkunde ist ein weiterer Schritt Richtung quantifizierbarer Nachhaltigkeit. Der Umwelt- und Ressourcenschutz ist bereits seit mehr als 30 Jahren ein fester Bestandteil unserer Philosophie und wurde in den vergangenen Jahren durch viele Maßnahmen weiter gestärkt und ausgebaut“, betont JUMO-Geschäftsführer Dr. Steffen Hoßfeld.

Nachhaltigkeit als Unternehmensphilosophie

EMAS steht für „Eco-Management and Audit Scheme“ und ist ein freiwilliges Umweltmanagementsystem der Europäischen Union. Es hilft Organisationen, ihre Umweltleistung zu verbessern und ihre Umweltauswirkungen zu minimieren. EMAS ist ein anspruchsvolles System, das über internationale Umweltmanagementnormen wie ISO 14001 hinausgeht.

Als EMAS-registriertes Unternehmen leistet JUMO einen aktiven Beitrag zum Umweltschutz, mit Fokus auf effiziente Maschinen, Anlagen und Prozesse sowie ein tiefgründiges Abfall-, Recycling- und Gefahrstoffmanagement. „Das Unternehmen übernimmt somit eine gesellschaftliche Verantwortung für die Region Fulda und weit darüber hinaus“, betont Dr. Christian Gebhardt, Präsident der IHK Fulda. JUMO schafft durch Einführung der EMAS mehr Transparenz in Sachen Umwelt und Nachhaltigkeit, wie Michael Konow, Hauptgeschäftsgeschäftsführer der IHK Fulda, ergänzt.

Kontinuierliche Verbesserungen

Mit der EMAS-Einführung und Veröffentlichung der Umwelterklärung berichtet das Unternehmen fortan jährlich über den Stand seiner Umweltleistungen und -ziele. „Ziel ist es, Kunden, Geschäftspartnern, Mitarbeitenden sowie der interessierten Öffentlichkeit zu zeigen, wie Umweltschutz bei JUMO gelebt und kontinuierlich verbessert wird“, unterstreicht Florian Belz, Umweltmanagementbeauftragter und Teamleitung Umwelt-/Arbeitsschutzmanagement bei JUMO.

Die aktuelle Umwelterklärung 2024 wurde von einem unabhängigen Umweltgutachter geprüft und bestätigt die Einhaltung aller Anforderungen der EMAS-Verordnung.

Energieeffizienz im neuen Werk SENSILO

Mit dem neuen Werk SENSILO im Technologiepark Fulda-West setzt JUMO neue Maßstäbe in Sachen Energieeffizienz und Nachhaltigkeit. Das Werk nutzt modernste Technologien zur Energiegewinnung, darunter eine effiziente Wärmerückgewinnung mittels Nutzung moderner Wärmetauscher und Erdwärmesonden (Geothermie) für die Gebäudeklimatisierung. Weiterhin wurde auf dem Gebäude eine 700 kWp starke Photovoltaikanlage installiert, welche grünen Strom liefert. In Zeiten, wenn kein eigener Strom produziert wird, kauft JUMO 100 % TÜV-zertifizierten Ökostrom vom Energieversorger zu. Somit ist dieses Werk frei von fossilen Energieträgern in der Energieversorgung.

Bürkert Neubau am Standort Öhringen

Bürkert Fluid Control Systems treibt die Entwicklung seiner Werke in Hohenlohe weiter konsequent voran: Während in Gerabronn derzeit noch gebaut wird und die Erweiterung in Criesbach bereits abgeschlossen ist, konnte Ende Juni der Ausbau in Öhringen erfolgreich abgeschlossen und im Juli offiziell eingeweiht werden.

Seit Juni sind die neuen Gebäude am Bürkert-Standort Öhringen fertig für den Einsatz. Im Rahmen umfassender Umbau- und Erweiterungsmaßnahmen entstand auf rund 6.000 Quadratmetern ein moderner Neubau, der sich in zwei Bereiche gliedert: Produktion und Montage nehmen einen Teil der Fläche ein, den anderen das neue automatische Kleinteilelager (AKL) mit angrenzendem Schmalgang-Palettenlager. Insgesamt investierte Bürkert rund 20 Millionen Euro in die Baumaßnahmen. „Mit der Erweiterung investieren wir gezielt in die Zukunft unseres Standorts – in moderne Technik, durchdachte Prozesse und verbesserte Arbeitsbedingungen“, betont Wolfram Heiß, Werksleiter am Standort Öhringen.

Prozesse und Mitarbeiter im Blick

Mit der Inbetriebnahme des automatischen Kleinteilelagers wurde auch die interne Logistik am Standort neu organisiert. Die Umstellung von Paletten- auf Behälterlagerung steigert nicht nur die Effizienz, sondern macht auch externe Lagerflächen überflüssig. Gleichzeitig werden kommissionierte Komponenten über ein neues Fördertechnik-System direkt zum zuständigen Mitarbeitenden transportiert, was ergonomisch einen erheblichen Fortschritt darstellt. „Die Zeiten, in denen unsere Mitarbeitenden mit Wagen durch die Regalgänge laufen und Ware manuell heben mussten, gehören nun der Vergangenheit an“, betont Projektleiter Kai Schellenbauer.

Gleichzeitig kann das Werk Öhringen durch die neuen Abläufe nun auch noch besser seiner Rolle als globales Leitwerk für Prozessventile gerecht werden. Denn der Standort dient – in Bezug auf die Abläufe und Montageprozesse – als Vorreiter für andere Bürkert-Standorte, an denen Prozessventile hergestellt werden.

Zentraler Standort für den weltweiten Versand

Im Oktober 2025 sollen auch die restlichen Arbeiten abgeschlossen sein. Dazu zählen Umbaumaßnahmen an Bestandsgebäuden, die Neugestaltung der Außenanlagen sowie der Abriss einer alten Halle. Die freiwerdenden Flächen werden teilweise dem Distributionscenter (DCO) zur Verfügung gestellt, dass den weltweiten Warenversand für die Bürkert-Werke in Deutschland und Frankreich übernimmt. Zudem soll eine zentrale Erstverpackung entstehen, die künftig die Verpackung aller Ventile aus dem Werk Öhringen an einem Ort bündelt.

Die neuen Gebäude und der Abschluss der umfassenden Neubaumaßnahmen wurden Mitte Juli gemeinsam mit den Mitarbeitenden am Standort, dem Projektteam, Führungskräften und dem Betriebsrat gefeiert: „Das Projekt war in jeder Phase eine echte Teamleistung“, sagte Projektleiter Kai Schellenbauer und Werksleiter Wolfram Heiß ergänzte: „Mit dem neuen Gebäude schaffen wir die Basis für moderne Prozesse und weiteres Wachstum am Standort. Umso schöner, dass wir den erfolgreichen Abschluss gemeinsam mit allen Kolleginnen und Kollegen feiern können“.

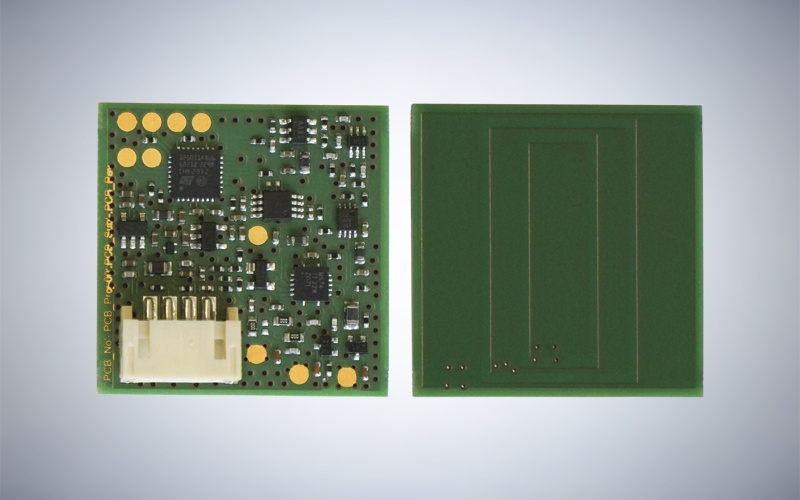

maxon erwirbt strategische Minderheitsbeteiligung an Synapticon

Die Schweizer maxon Gruppe erweitert ihr Know-how im Bereich Motion Control durch eine strategische Partnerschaft Spezialisten Synapticon aus Baden-Württemberg. Ziel der Zusammenarbeit ist die gemeinsame Entwicklung leistungsfähiger Antriebslösungen mit integrierter funktionaler Sicherheit.

Die maxon Gruppe hat im Zuge dieser Partnerschaft eine Minderheitsbeteiligung an Synapticon erworben. Das in Baden-Württemberg ansässige Unternehmen gilt als führender Anbieter intelligenter Motion-Control-Lösungen mit integrierten, zertifizierten Safety-Funktionen. Gemeinsam bauen die Partner ein umfassendes Portfolio mechatronischer Antriebssysteme, das bereits heute marktfähige Lösungen umfasst.

Synapticon verfolgt einen „Software-first“-Ansatz und entwickelt zukunftsweisende Soft- und Hardware zur Antriebsregelung in Robotik und Maschinenbau. Das Unternehmen bietet eines der weltweit führenden Portfolios an hochkompakten, leistungsstarken und intelligenten Technologien im Bereich Motion Control.

Neue Anwendungsbereiche im Blick

Die Produkte kommen unter anderem in Roboterarmen, fahrerlosen Transportsystemen und komplexen Industriemaschinen zum Einsatz. Kunden profitieren bereits heute von intelligenten, hochintegrierten Lösungen auf Basis der Technologien von maxon und Synapticon. Die enge Zusammenarbeit ermöglicht eine effiziente Weiterentwicklung bestehender Produkte und eine gezielte Ausrichtung auf neue Anwendungen.

Angesichts der wachsenden Anforderungen an Functional Safety in zahlreichen Hightech-Branchen stellt die Beteiligung einen wichtigen strategischen Schritt für maxon dar. Die Partnerschaft stärkt maxons Position als Anbieter zukunftssicherer Antriebssysteme in dynamisch wachsenden Märkten wie Robotik, Medizintechnik, Intralogistik und Industrieautomation.Nikolai Ensslen, CEO von Synapticon, betont: „Die Partnerschaft mit maxon ist für uns von großer strategischer Bedeutung. Gemeinsam werden wir die Grenzen der Motion Control-Technologie weiter verschieben. Das Marktpotenzial dieser Zusammenarbeit ist enorm.“

Dr. Stefan Müller, CTO der maxon Gruppe, ergänzt: „Durch die Kooperation mit Synapticon eröffnen sich für uns neue technologische Perspektiven im Bereich hochintegrierter, sicherer Antriebssysteme. Damit können wir unser Produktportfolio gezielt erweitern und unseren Kunden noch leistungsfähigere Lösungen anbieten.“

Über Details zur Höhe der Beteiligung wurde Stillschweigen vereinbart.

Neues IFR-Positionspapier: Humanoide Roboter - „Vision und Realität“

Menschenähnliche Roboter gelten als die nächste große Innovation in der Robotik: China, hat bereits konkrete Pläne für die Massenproduktion von Humanoiden festgelegt. Gleichzeitig kündigten Technologieunternehmen in den USA und Europa große Investitionsvorhaben in diesem Bereich an. Die Vision ist, Allzweckroboter zu entwickeln, die auf menschlicher Mechanik basieren. Einblicke in Trends, Chancen und mögliche Grenzen humanoider Roboter bietet das neue Positionspapier der International Federation of Robotics.

„Futuristisch anmutende humanoide Roboter, die in unserem Zuhause, in Unternehmen und in der Öffentlichkeit arbeiten, faszinieren die Menschen“, sagt Takayuki Ito, Präsident der International Federation of Robotics. „Da die Welt in der wir leben auf den menschlichen Körper zugeschnitten ist, liegt die Idee eines schnellen, universellen Helfers in der Produktion und bei Dienstleistungen auf der Hand. Ob und wann es aber zu einer massenhaften Nutzung von Humanoiden kommen wird, bleibt ungewiss. Nicht zu erwarten ist jedenfalls, dass Humanoide in Zukunft die derzeit auf dem Markt befindlichen Robotertypen ersetzen. Stattdessen werden sie bestehende Technologien ergänzen und erweitern.“

Einsatz von Humanoiden in den Regionen

In den Vereinigten Staaten arbeiten Tech-Unternehmen wie NVIDIA, Amazon und Tesla intensiv an KI- und Robotertechnologien. Neben der Finanzierung durch das Militär wird diese Entwicklung auch durch zahlreiche private Investitionen unterstützt. Das führt zu einer bedeutenden Start-up-Szene, die sich auf humanoide Roboter spezialisiert. Besonders groß ist das Interesse an Humanoiden in Branchen wie der Logistik und in der Fertigung. Dabei werden humanoide Roboter weniger als soziale Begleiter gesehen, sondern eher als Werkzeuge, die dabei helfen, Produktivität und Effizienz zu steigern. So liegt der Schwerpunkt verstärkt auf praktischen Anwendungen und weniger auf der Integration von Robotern in das tägliche soziale Leben.

In China nehmen die Humanoiden eine zentrale Stellung in der nationalen Robotik-Strategie ein. Die Regierung möchte in diesem Technologiebereich Kompetenz und globale Wettbewerbsfähigkeit unter Beweis stellen. Der Einsatzschwerpunkt liegt dabei im Dienstleistungssektor, beispielsweise für die Kundenbetreuung. Die Automatisierung von Produktionslinien in der Fertigung und der Einsatz von Humanoiden, um weniger von menschlichen Arbeitskräften abhängig zu sein, scheint nur auf zweiter Ebene wichtig zu sein. Kernelement der chinesischen Strategie ist der Aufbau einer skalierbaren Lieferkette für Schlüsselkomponenten.

Japan ist ein Pionier in der Entwicklung humanoider Roboter. Als frühes Beispiel wurde Hondas Asimo bereits im Oktober 2000 vorgestellt. Roboter werden in Japan eher als Gefährten, denn als bloße Werkzeuge gesehen. Humanoide Roboter wie Pepper und Palro sind demzufolge in erster Linie als Sozialroboter konzipiert und kommen in Bildungseinrichtungen, Geschäften und Altenpflegeeinrichtungen zum Einsatz. Diese Ausrichtung spiegelt die Nachfrage einer alternden Gesellschaft wider, mit der Japan konfrontiert ist. Ein wichtiger Schwerpunkt der Projekte liegt auf Robotern, die harmonisch mit Menschen zusammenleben können und als Teil der Gesellschaft akzeptiert sind. Führende Unternehmen wie Kawasaki entwickeln humanoide Roboter als eine Forschungsplattform.

In Europa wird auf die ethischen Implikationen von Robotik und KI besonderes viel Wert gelegt. Im Fokus stehen kollaborative Roboter, die im industriellen Umfeld mit Menschen zusammenarbeiten. Kernthemen sind die Verbesserung der Sicherheit und Effizienz und die Nachahmung menschlicher Fähigkeiten. Die Arbeitskraft von Menschen zu kompensieren, steht dagegen nicht im Fokus. Der Schwerpunkt liegt vielmehr auf einem menschenzentrierten Design und den sozialen und gesellschaftlichen Auswirkungen von Robotern. Die europäischen Unternehmen stehen dem Einsatz von Humanoiden generell eher zurückhaltend gegenüber, wenn es um die kurz- bis mittelfristigen Automatisierungsaufgaben im Fertigungs- und Dienstleistungssektor geht.

Ausblick

Dank ihrer menschenähnlichen Geschicklichkeit und Anpassungsfähigkeit sind die Humanoiden prädestiniert, komplexe Aufgaben zu automatisieren, bei denen heutige Roboter mit herkömmlichen Programmiermethoden Schwierigkeiten haben. Einen massenhaften Einsatz als universelle Haushaltshelfer dürfte es jedoch kurz- bis mittelfristig nicht geben.

Das Positionspapier der IFR steht auf der Internetseite des IFR zum kostenfreien Download bereit: https://ifr.org/papers/download

IO-Link Security Guideline verfügbar

Die IO-Link Community hat einen Leitfaden erarbeitet, der Anwendern Hilfestellung für den sicheren Einsatz bietet.

Die IO-Link Community hat eine neue Security Deployment Guideline veröffentlicht. Diese soll Anwendern dabei helfen, Sicherheitsmaßnahmen für die Nutzung der IO-Link-Technologie zu bewerten und umzusetzen. Dieser Leitfaden ist ein unverzichtbares Werkzeug für all diejenigen, die die Sicherheit ihrer IO-Link-Systeme verbessern möchten. Das Hauptziel der IO-Link Secure Deployment Guideline besteht darin, Endanwendern das nötige Wissen und die Werkzeuge an die Hand zu geben, um Sicherheitsmaßnahmen für die Nutzung der IO-Link-Technologie effektiv zu beurteilen und zu implementieren.

Sicherheit für Anwender und Hersteller

Der Leitfaden bietet detaillierte Anleitungen und Best Practices für den Einsatz von sicheren IO-Link-Systemen. Wenn Benutzer diesen Leitfaden befolgen, können sie sicherstellen, dass ihre IO-Link-Systeme sicher und widerstandsfähig gegen potenzielle Bedrohungen sind. Die Secure Deployment Guideline steht im Downloadbereich auf der IO-Link Webseite zum kostenlosen Download bereit (www.io-link.com/downloads).

Neben dem Leitfaden für den Einsatz von IO-Link ist eine weitere Guideline für sicheres Design und sichere Entwicklung von IO-Link-Produkten in Arbeit. Die IO-Link Secure Design and Development Guideline richtet sich an Technologie- und Gerätehersteller, die an der Konzeption und Entwicklung von IO-Link-Produkten beteiligt sind. Sie bietet eine umfassende Anleitung, um Sicherheitsmaßnahmen zu verstehen und in IO-Link-Produkte zu integrieren. Dieser Leitfaden wird als wesentliche Referenz dienen, um sicherzustellen, dass die Sicherheit ein grundlegender Aspekt der Produktentwicklung ist. Die redaktionelle Arbeit an der Entwicklungsrichtlinie steht kurz vor dem Abschluss.

Neufassung der Norm für die Absicherung von Schutztüren steht an

Die ISO hat eine neue Ausgabe der ISO 14119 „Sicherheit von Maschinen - Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen“ veröffentlicht. Die etablierte Norm legt Grundsätze für die Gestaltung und Auswahl von Schutztürsystemen fest. Jetzt wurden die Anforderungen an begehbare Schutztüren konkretisiert. Konstrukteure sollten sich frühzeitig mit den Neuerungen vertraut machen, um auch künftig die CE-Konformität ihrer Maschinen zu gewährleisten.

Seit 2013 klassifiziert die ISO 14119 Verriegelungsschalter und regelt die Vorgaben für den Einbau von trennenden Schutzeinrichtungen. Die neue, inzwischen dritte Ausgabe ISO 14119:2024 spezifiziert das Vorgehen bei der Absicherung von begehbaren Türen: Wenn die Gefahr besteht, dass Maschinen unerwartet in Gang gesetzt werden, müssen Vorrichtungen wie eine manuelle Rückstellfunktion oder Anwesenheitserkennungsvorrichtungen vorhanden sein. Darüber hinaus sollten geeignete Mittel zur Flucht- und Notentriegelung vorhanden sein.

Konkret gibt die neue Fassung den Einsatz von Schlüsseltransfersystemen und die Reihenschaltung von elektromechanischen Kontakten (Anzahl der Geräte, die in Reihe geschaltet werden können) vor, um die Sicherheit an begehbaren Schutztüren zu erhöhen. Bislang waren die beiden Themen in der ISO TR 19837 (Schließanlagen) bzw. ISO TR 24119 (Reihenschaltungen) beschrieben. Diese Neuerungen sind nun Bestandteil der ISO 14119 im neuen Kapitel 6.3.

Mit neuer Norm automatisch sicher

„Die Veröffentlichung der neuen Version im Amtsblatt der EU steht noch aus. Inhaltliche Änderungen an der neuen Version wird es jedoch nicht mehr geben“, erklärt Jan Franck, Mitglied im Normungsteam der Pilz GmbH & Co. KG. Das Automatisierungsunternehmen war an der Ausarbeitung der Neuauflage beteiligt.

„Wir empfehlen daher, sich bei der Konstruktion von Schutztüren bereits jetzt an der ISO 14119:2024 zu orientieren, da sie den aktuellen Stand der Technik darstellt. Damit ist man automatisch auf der sicheren Seite“, rät der Experte.

Pilz wird mit seinen Sicherheitsschaltern und Sicherheitszuhaltungen die Anforderungen der Neuauflage erfüllen. Damit unterstützt das Unternehmen Konstrukteure, die Systeme normgerecht und zukunftssicher entwickeln.

Vom massiven Heber zum Präzisionsgetriebe

Mit Zahnstangengetrieben von LEANTECHNIK lassen sich hochgenaue Hub- und Positioniersysteme jeder Art konstruieren. Immer mehr Unternehmen rund um den Globus setzen die Getriebe und Komplettlösungen aus Oberhausen ein. Die neueste Entwicklung des Automatisierungsspezialisten ist das extrem präzise lifgo hp.

Motoren & Antriebstechnik

Fünf Minuten Bedenkzeit – mehr braucht Reinhard Janzen nicht. Es ist das Jahr 1993, die Schlüter AG, ein Bergbauzulieferer und Janzens damaliger Arbeitgeber, hat gerade Konkurs angemeldet. Man bietet dem jungen Maschinenbautechniker an, die Automatisierungssparte des Unternehmens aus der Insolvenzmasse zu übernehmen – inklusive des Schlüter-Hebers. Der Heber: Ein massives, einfach aufgebautes Getriebe, das eine Last von bis zu 20 kg in einer Minute 30 Meter weit bewegen kann. Janzen zögert nicht lange und sagte zu, denn er erkennt das Potenzial des Hebers. Genauer gesagt: Das Potenzial des Funktionsprinzips dahinter. Es inspiriert Reinhard Janzen zur Entwicklung eines Zahnstangengetriebes, das heute unter dem Namen lean SL bekannt ist.

Erste Exemplare waren schnell vergriffen

Freunde und Bekannte sind damals skeptisch, ob das neue Produkt erfolgreich sein kann. „Zahnstangengetriebe haben doch schon die alten Römer gebaut“, halten sie ihm entgegen. Der lean SL hat allerdings mit den Getrieben der Antike kaum noch etwas zu tun: Es ist nur halb so groß, kann doppelt so viel heben und besitzt die 40-fache Lebensdauer. Bedenken, ob das Produkt bei der Zielgruppe auf Interesse stoßen würde, zerstreuen sich 1996 auf der EuroBlech in Hannover endgültig: Die Besucher sind begeistert von dem neuartigen Zahnstangengetriebe, Janzen und sein Team werden sämtliche Exemplare los. „Sogar die Muster haben wir verkauft“, erzählt der Firmengründer.

Aufbau ist immer gleichgeblieben

Seit über dreißig Jahren behaupten sich die Zahnstangengetriebe von LEANTECHNIK jetzt erfolgreich am Markt: Neben den lean SL-Zahnstangengetrieben gibt es mittlerweile die besonders robuste lifgo-Serie für die synchrone Bewegung schwerer Lasten sowie komplette Hub- und Positioniersysteme: Dazu zählen neben Gantry- und Shuttlesystemen auch Pick-and-Place-oder Palettier-Anlagen.

Der innovative Aufbau von lifgo und lean SL ist immer gleichgeblieben: Führung und Antrieb sind in einer einzigen Komponente vereint, sodass die Getriebe sehr kompakt bauen. Die Zahnstange bewegt sich zudem – bei den lifgo-Getrieben – über eine vierfache Rollenführung. Dadurch sind hochgenaue Positionierbewegungen im Mikrometerbereich möglich. Die lean SL-Getriebe besitzen dagegen eine rundgeführte Zahnstange: Sie eignet sich optimal für Anwendungen, in denen bereits eine Führung vorhanden ist und keine Querkräfte auftreten.

Einsatz in der Batteriefertigung

Die Einsatzgebiete der Zahnstangengetriebe und Positioniersysteme erstrecken sich über alle Branchen und Kontinente hinweg. Konstrukteur Lukas Piofczyk erinnert sich an einige besonders prägnante Applikationen: „Wir haben z. B. eine spannende Konstruktion für eine Anlage entwickelt, die Batteriepacks für Elektroautos fertigt“, so Piofczyk. Die Stapelstation von LEANTECHNIK ermöglicht die versatzlose Positionierung beim Klebeprozess der Batteriepacks. Das XX-Achssystem besteht aus lifgo 5.3-Zahnstangengetrieben, Zahnstangen, Sicherheitsbremsen (SHB), einem Faltenbalg, Schmierdosen, Flanschplatten sowie Antrieben und Schaltschrankkomponenten. Das Besondere an der Stapelstation ist, dass pro Achse lediglich ein einziger Antrieb benötigt wird, da beide Achsen miteinander mechanisch gekoppelt sind.

Damit die Station das Batteriepack beim Verklebeprozess exakt in der benötigten Position hält, sind an jeder Achse zwei Stufenlose Haltebremsen (SHB) verbaut. „Wenn das Batteriepack bereit für den Klebevorgang ist, fallen die SHB und die Motorbremse zu und bauen eine hohe Druckkraft auf, um die einzelnen Komponenten zusammenzupressen“, beschreibt der Konstrukteur die Anwendung.

Kunde hatte zuvor schon eine Anlage bestellt

Friedrich Klaeger weiß noch genau, wie das Projekt zustande kam. Der Global Key Account Manager von LEANTECHNIK betreut den Automobil-Hersteller, für den die Stapelstation konstruiert wurde. „Der Kunde hatte von uns bereits eine kundenspezifische Positionierlösung für die Karosserie-Fertigung bekommen und war sehr zufrieden damit“, so Klaeger. Die Stapelstation war ein Folgeauftrag und eine Modifikation der zuvor realisierten Anlage. Das von LEANTECHNIK entwickelte System baut wesentlich schlanker als vergleichbare Lösungen und positioniert die Batteriepacks dank der SHB absolut spielfrei. „Den Auftrag haben wir auch deshalb bekommen, weil wir extrem flexibel auf die sich ständig ändernden Anforderungen des Kunden reagiert haben“, berichtet Key Account Manager Klaeger.

Portal befördert LKW-Motoren

Ein weiteres Projekt im Automotive-Bereich war die Konstruktion einer riesigen Portalanlage für einen LKW-Hersteller in Kanada mit einer Länge von 32 m und einer Breite von 9,6 m. Das große Portal versorgt die Fertigungslinie just-in-time mit Motorblöcken, die in einem Puffer zwischengespeichert werden. „Die Anlage ist an die Doppel-T-Träger der Hallendachkonstruktion angebunden und hat keinen Bodenkontakt“, beschreibt Lukas Piofczyk die Anwendung. „Das war für uns etwas völlig Neues, weil wir unsere Hubsysteme bis dahin immer auf einem Ständerwerk aufgebaut hatten, das eine Verbindung mit dem Boden hat.“

Die Anlage wurde mithilfe von lifgo 5.3-Zahnstangengetrieben realisiert und ist über Pratzen mit den T-Trägern am Hallendach verbunden. Der Hub der X-Achse beträgt 21,5 m, an der Y-Achse sind es 8,1 m und an der Z-Achse 0,86 m. Die an das Portal angebundene Greifvorrichtung führt einen Hub von 140 mm aus, um die Motoren aus dem Lager zu entnehmen. „Die gesamte Anlage arbeitet vollautomatisch“, erklärt Konstrukteur Lukas Piofczyk. „Das System erkennt, wenn ein Motor von unserem Portal rausgeschleust wird und lagert dann automatisch einen neuen Antrieb ein.

Realistische Starts am Modellflughafen

Zahnstangengetriebe von LEANTECHNIK werden aber nicht nur in industriellen Anwendungen verbaut – einige von ihnen kommen auch in der Unterhaltungsbranche zum Einsatz. So ist z. B. in der Miniaturwunderwelt „Gulliver’s Gate“ am Time Square in New York ein 25 m langes Linearsystem unter dem Flughafen verbaut. Das lifgo SVZ linear 5.1 ermöglicht hier die realistische Simulation der Start- und Landevorgänge der Modellflugzeuge. Auf der X-Achse „rollen“ die Jets durch die Zahnstangengetriebe geführt zur Startbahn, um dann mithilfe der Getriebe auf der Z-Achse „abzuheben“. Sie werden durch die Zahnstangen angehoben und dann auf der X-Achse durch eine Fotowand hindurch aus dem Blickfeld der Besucher herausgeführt. Die Schrägverzahnung der Getriebe sorgt dafür, dass die Bewegung der Modellflugzeuge fast geräuschlos erfolgt und die Illusion perfekt ist.

Anlagen können sofort genutzt werden

LEANTECHNIK fertigt jedes seiner Hub- und Positioniersysteme genau nach Kundenvorgabe – inklusive Stahlbau, Anbauteilen und Motoren. Seit Anfang 2024 werden die Anlagen darüber hinaus mit der erforderlichen Steuerungstechnik ausgestattet und damit quasi schlüsselfertig ausgeliefert. „Damit gehen wir den letzten Schritt auf dem Weg vom Komponenten- zum Systemanbieter“, so Alexander Beule, Vertriebsleiter der LEANTECHNIK AG.

Neu bei LEANTECHNIK ist auch das lifgo hp: Ein Zahnstangengetriebe, mit dem extrem präzise Hubbewegungen im Mikrometerbereich ausgeführt werden können. Die hohe Positioniergenauigkeit verdankt das lifgo hp seinem speziellen Aufbau. Anders als bei den übrigen lifgo-Zahnstangengetrieben von LEANTECHNIK ist das Kugellager hier seitlich angeordnet und fixiert. Über ein Excenterlager kann der Anwender mithilfe eines Schlüssels das Zahnflankenspiel stufenlos einstellen.

Spiel lässt sich exakt einstellen

Eine Excenter-Ausführung gab es zwar auch schon zuvor bei den lifgo-Zahnstangengetrieben – hier konnte das Spiel allerdings „nur“ stufenweise justiert werden und damit nicht ganz so genau wie beim lifgo hp. Das liegt daran, dass in das Excenterlager der herkömmlichen lifgo-Getriebe nur eine begrenzte Anzahl an Bohrungen eingebracht werden können. Diese Bohrungen bestimmen den Grad der Genauigkeit, mit der sich das Zahnflankenspiel einstellen lässt.

Beim lifgo hp wird das Spiel über eine seitliche, außermittig platzierte Einstellwelle definiert. Diese Welle verfügt über eine Außenverzahnung, die in die Verzahnung des Antriebswellen-Lagers des Getriebes greift. Der Anwender kann das Spiel zwischen der Ritzelwelle der Zahnstange und der Außenverzahnung des Antriebswellen-Lagers mithilfe eines Schlüssels und der Einstellwelle stufenlos verändern und auf nahezu 0 reduzieren. Die hohe Präzision prädestiniert die lifgo hp-Getriebe u. a. für den Einsatz in industriellen 3D-Druck-Anlagen. Wenn der Druckkopf durch das Zahnstangengetriebe positioniert, kann der Aufwand für die Nachbearbeitung der gedruckten Teile deutlich reduziert werden.

Elektromechanischer Antrieb mit integrierter Steuerung

Kompakte Einheit für das sichere Heben, Senken und Positionieren

Motoren & Antriebstechnik

Stabilus erweitert mit dem IPR35 Smart die erfolgreiche Familie der elektromechanischen Industrial POWERISE® Antriebe um ein Modell mit integrierter Motorsteuerung. Damit bietet sich die kompakte, clevere Neuheit jetzt mit integrierter Steuerungsplatine für alle Anwendungen an, bei denen keine externe Steuerung angebracht werden kann oder soll. Das erfolgt unter voller Beibehaltung aller Funktionen für das bequeme, kraftvolle und sichere Heben, Senken und Positionieren von Hauben, Klappen, Fenstern, Türen oder Toren des seit Herbst 2023 verfügbaren Aktuators IPR35. Somit erhalten Konstrukteure und Anwender ab sofort von Stabilus mit dem Industrial POWERISE® IPR35 Smart in einer einzigen Komponente auf Knopfdruck automatisierte Bewegungen, wenn Platzgründe oder andere technischen Anforderungen dies verlangen.

Einfach anschließen und bewegen

Nach dem Motto „Ready to Play“ überzeugen auch die smarten Stabilus-Aktuatoren mit Spindelsteigungen zwischen 2 und 25 mm pro Umdrehung. Sie übernehmen zuverlässig das Heben, Senken und Positionieren wahlweise mit Kräften zwischen 250 N und 2.500 N. Bezüglich des Hubs haben Konstrukteure die Auswahl zwischen 50 mm bis 350 mm und können sich dadurch für ihre Anwendungen für eine so präzise wie leistungsstarke und vielfältige Bewegungssteuerung in der Vertikalen, in der Horizontalen und auch als Positionierungssystem entscheiden.

Industrial POWERISE® IPR35 Smart eignen sich für die Synchronisation von bis zu vier Aktuatoren und bieten zwei Schließer-Kontakte zur einfachen Ansteuerung. Das prädestiniert diese millionenfach in der Automobilindustrie bewährten Stellantriebe ideal dafür, wenn wenige Peripheriegeräte angeschlossen werden sollen, wobei sie bei jeder Anwendung für hohen Schutz sorgen. Und wenn höhere Ausschubkräfte benötigt werden, kooperieren auch diese Aktuatoren optimal mit den Industrie-Gasfedern der Stabilus Gruppe.

Hohlwellen-Schrittmotor für kompakte Handlingsysteme

Bauraumoptimierte und leichte Antriebe in Rahmengrößen von 20 und 28 mm

Motoren & Antriebstechnik

Mit dem neuen AZ Hollow Shaft bringt Oriental Motor eine Hohlwellen-Ausführung seiner bewährten AZ-Schrittmotoren auf den Markt. Die Antriebe mit Rahmengrößen von 20 mm und 28 mm eignen sich besonders für Anwendungen, bei denen geringes Gewicht, Bauraumoptimierung und eine hohe Positioniergenauigkeit gefordert sind. Die integrierte Motorhohlwelle mit 2-mm-Durchmesser ermöglicht eine direkte Anbindung von Vakuumschläuchen. Damit reduziert sich nicht nur der konstruktive Aufwand, sondern auch die Komplexität in der Anwendung. Vor allem bei der präzisen Positionierung und Rotation von Kleinstbauteilen in Pick-and-Place-Systemen bietet diese Lösung deutliche Vorteile – sowohl funktional als auch hinsichtlich des Platzbedarfs und der Montagezeit.

Absolutencoder für höhere Effizienz und Taktleistung

Ein zentrales Merkmal des AZ Hollow Shaft ist der neu entwickelte, batterielose Absolutwertgeber mit magnetischem Messprinzip. Dieser macht externe Referenzsensoren überflüssig und ermöglicht eine kompakte Bauweise ohne Funktionseinbußen. Zudem kann der Motor jetzt auch mit einer 48-VDC-Versorgung betrieben werden: So wird bei reduzierter Wärmeentwicklung ein höheres Drehmoment im oberen Drehzahlbereich erreicht, das kürzere Zykluszeiten für eine gesteigerte Produktivität ermöglicht.

Flexible Ansteuerung über gängige Feldbus-Systeme

Für die Kommunikation des AZ Hollow Shaft mit der übergeordneten Steuerung stehen verschiedene Treibervarianten zur Verfügung, die gängige Feldbusprotokolle wie Profinet, EtherCAT oder EtherNet/IP unterstützen. Darüber hinaus kann der Antrieb direkt über den Robotercontroller MRC01 von Oriental Motor angesteuert werden – ideal für eine nahtlose Einbindung als Endeffektor in automatisierte Prozesse. Die Kombination aus platzsparendem Design, intelligentem Encoder und flexibler Integration macht den neuen Schrittmotor besonders attraktiv für Anwendungen in der Robotik, Automatisierung und im Sondermaschinenbau.

In vielen Branchen steigt der Bedarf an kompakten Handlinglösungen, die große Nutzlasten mit hoher Dynamik bewegen. Mit der neuen Doppelriemenachse aus der der Compactmodul-Baureihe CKR in Baugröße 280 bietet Bosch Rexroth dafür eine bauraumoptimierte Schwerlastachse mit zwei Nutzlasten bis 385 kg und Antriebsmomenten bis 250 Nm. Die beiden Tischteile der Doppelriemenachse können unabhängig voneinander im stabilen Aluminium-Hauptkörper des Compactmoduls bewegt werden. Durch die beiden integrierten Antriebsstränge lassen sich nun vielfältige Aufgaben mit nur einer statt bisher zwei Linearachsen lösen. Das spart Zeit, Kosten und Bauraum.

Online konfigurierbar

Für ein schnelles und einfaches Engineering können die Compactmodule bis zu einer Länge von 5,50 m online konfiguriert werden. Auf Wunsch realisiert Bosch Rexroth auch größere Verfahrwege. Eine hohe Beschleunigung von bis zu 5g und eine maximale Geschwindigkeit von 5 m/s schaffen optimale Voraussetzungen für kurze Taktzeiten bei gleichzeitig hoher Präzision mit einer Wiederholgenauigkeit von +/- 0,05 mm. Je nach Anforderung lassen sich unterschiedlichste Verfahrprofile unabhängig voneinander umsetzen. Nach ihrer Markteinführung wird die Schwerlastachse CKR-280 als neue Baugröße auch in die eTool-Kette für Einzel- und Mehrachssysteme integriert.

Hochgeschwindigkeits-Drive-Controller für kundenspezifische Anwendungen

Anwendungsspezifische Entwicklungen, von der Gehäusemodifikation bis Komplettsystem

Motoren & Antriebstechnik

Standardkomponenten können in vielen Anwendungen an ihre Grenzen stoßen. Ob enge Einbausituationen, komplexe Bewegungsprofile oder besondere Anforderungen an Kommunikation und Integration: In solchen Fällen sind individuelle Lösungen gefragt. SIEB & MEYER entwickelt und produziert Drive Controller, die exakt auf die besonderen Anforderungen des Kunden abgestimmt sind.

Rund 50 Prozent ihres Umsatzes machen die Lüneburger Hochgeschwindigkeitsspezialisten mit maßgeschneiderten Projekten. Die Bandbreite reicht von kleineren Modifikationen bestehender Geräte bis hin zu vollständig neu entwickelten Systemen mit angepasster Hard- und Software. Der Schlüssel zum Projekterfolg liegt im frühen Dialog, erklärt Torsten Blankenburg, Vorstand Technik bei SIEB & MEYER. „Kunden, die sich bereits am Anfang der Entwicklungsphase an uns wenden, profitieren auf ganzer Linie“ „Wenn Konstrukteure von Anfang an wissen, was bei uns möglich ist und wo wir sie unterstützen können, spart das Zeit und Geld. Und für uns ergibt sich die Möglichkeit, bei der Beratung wirklich aus dem Vollen zu schöpfen.“

Enge Kooperation und langfristige Partnerschaften

Kundenspezifische Drive Controller bewähren sich dort, wo das Standardprodukt nicht ausreicht: beispielsweise in kompakten Steuerungseinheiten für handgeführte Werkzeuge oder bei Hochleistungsantrieben mit speziellen Gehäuseformen und Anbindungsoptionen. Solche Anpassungen erfordern eine enge Zusammenarbeit – sowohl technisch als auch organisatorisch. Änderungen an der Basissoftware, neue Hardwarelayouts oder der Austausch einzelner Komponenten werden in Abstimmung mit dem Kunden vorgenommen und fließen dann direkt die spezifische Geräteserie ein.

Dabei versteht sich SIEB & MEYER sowohl als Entwickler, als auch Partner. Die Kunden profitieren nicht nur von der technischen Umsetzung, sondern auch von einer langfristig stabilen Versorgung und einer flexiblen Reaktion auf Bedarfsänderungen.

„Kundenspezifische Entwicklungsprojekte brauchen immer Vertrauen in beide Richtungen“, betont Torsten Blankenburg. „Wenn ein Kunde ein maßgeschneidertes Gerät bei uns beauftragt, muss er sich auch sicher sein, dass er dieses viele Jahre lang über uns beziehen kann. Umgekehrt müssen wir unseren Kunden Vertrauen entgegenbringen, dass sie den beschriebenen Weg mit uns zusammen bis zum Ende gehen wollen, auch wenn es gegebenenfalls einmal Stolpersteine gibt.“

Flexibel einsetzbare Elektrozylinder

Antriebselement für vielseitige Anwendungen in der industriellen Automatisierung

Motoren & Antriebstechnik

Der neue HIWIN Elektrozylinder ist vollständig in Deutschland entwickelt und produziert, um kurze Lieferzeiten und eine zuverlässige technische Betreuung garantieren zu können. Der Antrieb ist in vier Baugrößen (40, 50, 60 und 80 mm) verfügbar, wobei der Hub individuell in Millimeterschritten frei wählbar ist.

Im Inneren der Zylinder arbeitet ein High-Performance-Kugelgewindetrieb, der höhere Kräfte aufnimmt und schnellere Verfahrgeschwindigkeiten ermöglicht als herkömmliche Lösungen. Optional, und das macht den Elektrozylinder aktuell einzigartig auf dem Markt, sind die nachträglich flexibel montierbaren Schlittenführungen (bis zu zwei Stück je wirkenden Kräften). In Kombination mit der Lebensdauerschmierung garantiert der Antrieb einen langlebigen und wartungsarmen Betrieb – ideal für anspruchsvolle Pick-&-Place-, Positionier- oder Pressanwendungen. Der neue Elektrozylinder richtet sich an Maschinenbauer, Integratoren und Anwender, die hohe Qualität und schnelle Umsetzbarkeit schätzen.

Präzision für energieeffiziente Antriebe

Sensor & Magnetbandlösungen für die exakte Positionsbestimmung in dynamischen Anwendungen

Motoren & Antriebstechnik, Sensorik

Energieeffiziente Motoren und Antriebssysteme erfordern hochpräzise Rückmeldung für optimale Steuerung. BOGEN Magnetics bietet mit dem IKS9 einen magnetischen Sensor zur exakten Positionsbestimmung in dynamischen Anwendungen. In Kombination mit hochgenauen linearen Magnetbändern von BOGEN (Auflösung auch kleiner als 1 μm) ermöglicht das System eine robuste, berührungslose Messung für anspruchsvolle Industrieumgebungen. In Verbindung mit einem geeigneten Maßstab - linear, rotierend-radial oder rotierend-axial - liefert er hochgenaue, zuverlässige und schnelle Messdatenerfassung.

Langfristig stabile Messungen

Der IKS9 unterstützt sowohl inkrementelle als auch semi-absolute Messungen und ist in kompakten Bauformen erhältlich - ideal für enge Einbauverhältnisse. Dank seines magnetischen Messprinzips ist er resistent gegenüber Vibrationen, Staub und Temperaturschwankungen in Schutzart IP67 und bietet langfristige Stabilität bei minimalem Wartungsaufwand. In Servoantrieben oder Linearachsen integriert, steigert er die Effizienz und Wiederholgenauigkeit.

Entwickelt in Berlin umfasst das BOGEN-Portfolio kundenspezifische lineare und rotatorische Maßstäbe und Sensoren für Motion Control, Automatisierung und Robotik.

Nachrüstlösung für Ruhe im Hochregallager

Effizienter, leiser, langlebiger – mit dem TKVG (Vertical Guide) hat TSUBAKI KABELSCHLEPP eine smarte Nachrüstlösung für die Regalbediengeräte (RBG) von DEMATIC entwickelt. Das Aluminium-Kanalsystem für vertikal hängende Anwendungen stabilisiert die Energieketten, reduziert deren Verschleiß und minimiert die Betriebsgeräusche. Nach erfolgreichen Installationen bei verschiedenen Endkunden zeigt sich: Die Lösung überzeugt – durch höhere Lebensdauer, mehr Sicherheit und geringeren Wartungsaufwand.

Elektronik & Elektrik

Bis zu 40 Meter über dem Hallenboden bewegt sich das Regalbediengerät (RBG) der Firma DEMATIC durch das Hochregallager – präzise, effizient und zum Teil mit hoher Geschwindigkeit. Fordert die Anwendung dabei extreme Beschleunigungen oder ein abruptes Abbremsen wurde dies bislang vom System mit einem hörbaren Klappern quittiert. Die Energiekette schlugt gegen das Anschlussblech. Das hat den Betrieb zwar nicht beeinträchtigt, war aber störend und hat die Ketten mehr als nötig beansprucht.

Mit dem TKVG Vertical Guide bietet TSUBAKI KABELSCHLEPP nun für Einsätze, bei denen hohe Beschleunigungen erforderlich sind, eine durchdachte Lösung, die die Energiekette optimal stabilisiert, den Verschleiß reduziert und den Betrieb spürbar leiser macht. Das Rückhaltesystem ist eine clevere Verbesserung, die für mehr Effizienz und Langlebigkeit sorgt.

Überschaubare Variantenzahl durch modularen Aufbau

DEMATIC ist Teil der deutschen KION Group und ein weltweit führender Anbieter integrierter Automatisierungstechnik, Software und Dienstleistungen zur Optimierung der Lieferkette. Das Portfolio des Unternehmens mit Sitz im hessischen Heusenstamm umfasst alles vom Einzelprodukt bis zu schlüsselfertigen Komplettlösungen wie Lagersysteme, Förderanlagen und Sortiersysteme sowie Systeme zur manuellen und automatischen Kommissionierung.

Das RBG von DEMATIC ist nach einer integrierten und modularen Philosophie aufgebaut, die eine hohe Anzahl von Varianten vermeidet. Der standardisierte Hubwagen bietet Platz und Anschlussmöglichkeiten für einfach- oder doppeltiefe Lastaufnahmemittel (LHD). Die maximale Nutzlast beträgt 1500 kg (1 LHD) bzw. 1200 kg (2 LHD), die maximale Maschinenhöhe reicht bis zu 42 m (1 LHD) bzw. 40 m (2 LHD).

„Bei unseren RBG setzen wir bereits seit vielen Jahren auf die Energieketten aus der Serie UNIFLEX Advanced 1555 von TSUBAKI KABELSCHLEPP“, erklärt Patrizius Chmielorz, Mechanical Project Engineer bei DEMATIC. „Doch das Schlagen der Ketten beim Fahrbetrieb war ein Problem, das wir dringend lösen mussten. TSUBAKI KABELSCHLEPP hat uns mit dem TKVG eine maßgeschneiderte Lösung angeboten, die wir inzwischen bei verschiedenen Endkunden erfolgreich installiert haben.“

Von der Idee zur serienreifen Lösung

Der Startschuss für das Projekt fiel Anfang 2023, als TSUBAKI KABELSCHLEPP das neue Rückhaltesystem TKVG vorstellte. Ein einbaufertiges Kanalsystem für vertikal hängende Anwendungen, das sich hervorragend in schnell verfahrenden RBG mit hohen Querbeschleunigungen einsetzen lässt. Darüber hinaus ist das TKVG als anschlussfertiges Komplettsystem inklusive Mitnehmer, Leitungen und Zugentlastungen konzipiert und dadurch sehr montagefreundlich und in bestehende RBG leicht zu integrieren.

„Die Konzeptionsphase mit DEMATIC verlief absolut partnerschaftlich“, betont Marco Strunk, Industry Manager Intralogistics bei TSUBAKI KABELSCHLEPP. „Wir wussten, dass wir eine Lösung finden mussten, die robust, langlebig und einfach nachrüstbar ist. Der TKVG wurde exakt für diese Anforderungen entwickelt – mit einem klaren Fokus auf Betriebssicherheit und Wartungsfreundlichkeit.“

Nach intensiven Tests wurde die Lösung inzwischen bei verschiedenen Endkunden erprobt – mit durchweg positiven Ergebnissen: Geringere Geräuschemissionen, weniger Verschleiß und eine deutliche Verbesserung der Betriebssicherheit. „Bis heute gab es keinerlei Komplikationen“, bestätigt Patrizius Chmielorz. „Die Tests haben unsere Erwartungen übertroffen, sodass wir die Nachrüstung inzwischen auch bei einem großen Getränkeproduzenten in Belgien erfolgreich umgesetzt haben.“

Entscheidung mit Weitblick

Die Wahl von TSUBAKI KABELSCHLEPP als Technologiepartner fiel DEMATIC nicht schwer – auch wenn zu Beginn ein Wettbewerbsprodukt in Betracht gezogen wurde. Am Ende überzeugten die hohe Qualität, die partnerschaftliche Zusammenarbeit und die langjährige Erfahrung der Energieketten-Spezialisten.

„Wir haben uns für TSUBAKI KABELSCHLEPP entschieden, weil das Unternehmen uns eine intelligente, zukunftsfähige Lösung angeboten hat“, erklärt Patrizius Chmielorz. „Die höhere Lebensdauer der Energiekette und die reduzierte Geräuschentwicklung waren für uns entscheidende Faktoren. Zudem war es uns wichtig, einen Partner zu haben, der flexibel auf unsere Anforderungen eingeht.“

Auch für TSUBAKI KABELSCHLEPP ist die Zusammenarbeit mit DEMATIC ein voller Erfolg. „Unser Ziel war es, ein Problem zu lösen, das die Branche schon lange beschäftigt“, sagt Marco Strunk. „Mit dem TKVG haben wir nicht nur eine Antwort gefunden, sondern auch eine Lösung, die sich mühelos in bestehende Systeme integrieren lässt.“

Blick in die Zukunft: Standardlösung in der Logistikbranche?

Das Potenzial der Nachrüstlösung ist aktuell längst noch nicht ausgeschöpft. DEMATIC plant bereits weitere Nachrüstungen in Bestandsanlagen und stellt das Rückhaltesystem inzwischen auch anderen Abteilungen vor, etwa im Bereich Modernisierung und Service. „Langfristig wäre es unser Ziel, den TKVG standardmäßig in unseren Regalbediengeräten einzusetzen“, so Patrizius Chmielorz. „Die Vorteile sind einfach zu offensichtlich, um darauf zu verzichten.“

TSUBAKI KABELSCHLEPP sieht in der erfolgreichen Implementierung einen wichtigen Schritt in der Weiterentwicklung der Energieführungssysteme für die Logistikbranche. „Der TKVG zeigt, dass kleine Optimierungen eine große Wirkung haben können“, betont Marco Strunk. „Wir freuen uns darauf, die Lösung weiter in den Markt zu tragen und die Effizienz von Hochregallagern nachhaltig zu verbessern.“

Ein kleines Bauteil mit großer Wirkung

Mit dem TKVG (Vertical Guide) hat TSUBAKI KABELSCHLEPP bewiesen, dass durchdachte Energiekettenlösungen einen erheblichen Unterschied machen können – sowohl für die Betriebssicherheit als auch für die Effizienz und Langlebigkeit von Regalbediengeräten. DEMATIC setzt mit dieser Nachrüstlösung neue Maßstäbe in der Intralogistik – und zeigt, wie Innovation und Erfahrung Hand in Hand gehen können.

M8x1-Sensorsteckverbindern mit 2 und 3 LED´s

Erhöhung der Betriebssicherheit durch Statusanzeige direkt am Steckverbinder

Elektronik & Elektrik

CONEC M8x1-Steckverbinder mit 2 oder 3 integrierten LEDs sind ideal einsetzbar für die Sensor-/Aktorverkabelung in der Fabrikautomation, im Maschinen- und Anlagenbau, in der Förder- und Verpackungstechnik oder in Prüf- und Testanlagen. Sie kommen überall dort zum Einsatz, wo eine kompakte Bauform, hohe Zuverlässigkeit und schnelle Diagnosefähigkeit gefragt sind. Die kompakten Steckverbinder sind in axialer und gewinkelter Ausführung erhältlich – sowohl als Anschluss, als auch als Verbindungsleitung. Sie ermöglichen eine zuverlässige Signalübertragung mit visueller Statuskontrolle direkt am Steckpunkt.

Integrierte LEDs für maximale Transparenz

Je nach Ausführung verfügen die Steckverbinder über zwei oder drei integrierte LEDs, die den Status von Spannungsversorgung, Signal- oder Schaltzustand anzeigen. Diese visuelle Rückmeldung ermöglicht eine schnelle Inbetriebnahme, erleichtert die Wartung und reduziert Ausfallzeiten durch eine gezielte Fehlerdiagnose – direkt an der Verbindung. Um eine optimale Anpassung an bauliche Gegebenheiten zu bieten, sind die Steckverbinder in axialer und gewinkelter Bauform erhältlich. Die Umspritzung bietet IP67 Schutzgrad und sichert damit einen zuverlässigen Betrieb auch in rauen Industrieumgebungen.

Als Leitungsqualität steht eine robusten PVC-Leitung oder aber eine halogenfreie TPU-Leitung zur Auswahl. Erhältlich sind die Steckverbinder in standardisierten Kabellängen - Sonderkonfektionen sind auf Anfrage möglich.

EMV-Filter zur Leiterplattenbestückung

Reduktion von Gleichtaktstörungen bei Schaltreglern mit hohem Eingangsstrom

Elektronik & Elektrik

TDK-Lambda gibt die Einführung der RGF EMV-Filter bekannt. Diese Filtermodule zum Bestücken auf einer Leiterplatte sind für Schaltregler mit hohen Eingangsströmen von 20 und 40A konzipiert und bieten eine außergewöhnliche Dämpfung von Gleichtaktstörungen. Dank innovativer TDK-Komponententechnologie erleichtern diese Module die EMV-Konformität von Systemen nach CISPR und anderen Normen.

Die RGF-Filter sind für den Einsatz unter rauen Umgebungsbedingungen vergossen. Das robuste, fünfseitig geschirmte Metallgehäuse ist mit 52,8 x 35,2 x 12,7mm sehr kompakt. Zur Montage stehen jeweils zwei über Kreuz angeordnete Befestigungspunkte, 2x mit Innengewinde und 2x mit einfacher Bohrung, bereit. So lassen sich die Module flexibel sowohl von oben als auch von unten verschrauben und optimal sowohl für Konvektionskühlung als auch für Kontaktkühlung einsetzen. Typische Einsatzfelder finden sich in rauen Industrieumgebungen, COTS, Prüf- und Messtechnik, Telekommunikation, Sendeanlagen und Robotik.

Breiter Betriebstemperaturbereich

In Verbindung mit nicht-isolierten DC-DC-Wandlern bieten die Filter eine signifikante Dämpfung von Gleichtaktstörungen über einen breiten Frequenzbereich. Dies reduziert leitungsgebundene EMV-Störungen im Gesamtsystem und vereinfacht die Einhaltung gängiger EMV-Standards. Der Eingang ist für Spannungen von 0 bis 80V spezifiziert und hält Eingangstransienten bis zu 100V für 100ms stand. Der Betriebstemperaturbereich des Gehäuses erstreckt sich von -40 bis +120°C. Qualifiziert wurden die EMV-Filter mit einem Thermal Cycling Test (TCT) mit 700 Zyklen in einem Spektrum von -40 bis +125°C mit einer Rampe von 60°C/Minute und einer Zyklendauer von 30 Minuten. Die RGF-Filter erfüllen MIL-STD-810G 516.6 Procedure I & IV für Schock sowie MIL-STD-810G 514.6 Procedure I, Kategorie 10 für Vibration.

Steckverbinder-Kontaktbeschichtung für verbesserte Nachhaltigkeit und Langlebigkeit

Oberflächenbeschichtung reduziert Edelmetallbedarf unter Einhaltung hoher Qualitätsstandards

Elektronik & Elektrik

TE Connectivity (TE) hat eine neue Technologie für die Beschichtung von Steckverbinder-Kontakten vorgestellt. Die Oberflächenbeschichtung ECONIDUR wurde entwickelt, um konventionelle Edelmetallschichten auf den Kontaktflächen zu reduzieren. Zugleich senkt sie CO₂-Emissionen erheblich, ohne Kompromisse bei der Qualität einzugehen.

Der Name ECONIDUR soll die Vorteile dieser Beschichtung auf Nickel-Phosphor-Basis widerspiegeln (ECOlogically, NIckel-phosporous, DURability). Die Kontaktbeschichtung ist aufgrund ihres geringeren CO2-Fußabdrucks umweltfreundlicher, zugleich bleibt die hervorragende Langlebigkeit aufgrund der Nickel-Phosphor-Schicht erhalten. Die leistungsstarke ECONIDUR Kontaktbeschichtung unterstützt Ingenieure mit einer überragenden Vibrationsfestigkeit und Zuverlässigkeit bei anspruchsvollen Anwendungen.

Steigende Kundenanforderungen

Die Erwartungen der Kunden sind deutlich gestiegen – gleichgültig, ob es um gute Signalintegrität oder hohe Vibrationsfestigkeit geht. Mit ECONIDUR beschichtete Steckverbinder funktionieren in vielen industriellen Anwendungen zuverlässig über einen langen Zeitraum, z. B. in Steuerungen für die Automation und Antriebstechnik. Sie unterstützen eine zuverlässige Signalübertragung bis zu mehreren Gigabit pro Sekunde und zeichnen sich durch eine hohe Beständigkeit gegen Vibrationen über lange Zeiträume, Gaseinflüsse und Mikroreibung (Fretting) aus.

Herausragende Vorteile durch ausgeklügelte Schichtkonfiguration

Der Schlüssel zu dieser hohen Qualität und hervorragenden Leistung liegt im Schichtaufbau: ECONIDUR Kontakte sind mit einer speziell entwickelten Nickel-Phosphor- (NiP-) Beschichtung versehen, die auf einer ausgeklügelten Schichtkonfiguration basiert.

Insgesamt erreicht die ECONIDUR Beschichtung mindestens die gleichen Eigenschaften wie eine Edelmetallbeschichtung. In Bezug auf Verschleiß durch Mikroreibung und Vibrationsfestigkeit sind ECONIDUR-beschichtete Produkte eine zuverlässige Wahl. Laut internen Analysen und Berechnungen von TE in Übereinstimmung mit den ISO-Normen (14067/14040/44) sinken die CO2-Emissionen im Vergleich zu einer Edelmetallbeschichtung um über 44 %, abhängig von Schichtdicke, Leistungsniveau und Steckverbindertyp – und tragen so zu einer umweltfreundlicheren Fertigung und Lieferkette bei.

24V-Netzgeräte mit bis zu 100 Watt Leistung

Platzsparende Schaltnetzteile mit Kunststoffgehäuse

Elektronik & Elektrik

LÜTZE erweitert seine 24-V-Netzgerätefamilie LEPOS um drei kompakte 1-phasige Low Power Schaltnetzteile mit Ausgangsleistungen von 20 W, 60 W und 100 W. Die neuen primär getakteten LEPOS Low Power Schaltnetzteile im robusten Kunststoffgehäuse wurden speziell für platz- und kostenoptimierte Applikationen im Maschinen- und Anlagenbau entwickelt. Sie überzeugen durch eine hohe Betriebssicherheit, einfache Integration sowie ein hervorragendes Preis-Leistungs-Verhältnis – ideal für den wirtschaftlichen Serieneinsatz in industriellen Automatisierungslösungen.

Funktionen für hohe Betriebssicherheit

Durch ihren Weitbereichseingang (AC 90–264 V / DC 127–370 V) bietet die Produktfamilie Flexibilität für internationale Anwendungen. Am Ausgang steht eine einstellbare DC 24 V-Spannung zur Verfügung, wahlweise mit 20 W (1,0 A), 60 W (2,5 A) oder 100 W (4 A) Nennleistung. Dank automatischer Netzumschaltung zwischen AC 115 V und AC 230 V lassen sich die Geräte einfach in unterschiedlichen Stromnetzen einsetzen.

Mit einem Wirkungsgrad von 84 bis 88 Prozent und einer niedrigen Verlustleistung unter 0,75 W bzw. 1 W im Leerlauf erfüllen die Netzteile aktuelle Anforderungen an Energieeffizienz und Nachhaltigkeit. Für hohe Betriebssicherheit sorgen integrierte Schutzfunktionen wie eine Kurzschlussstrombegrenzung sowie eine Überlastsicherung von 130 % bis 150 % für bis zu drei Sekunden.

Die integrierte DC-Überwachung mit potentialfreien Schließerkontakten ermöglichen eine einfache Statusabfrage. Eine grüne LED zeigt zuverlässig einen ordnungsgemäßen DC-Ausgang im Spannungsbereich von DC 22 bis 30 V an. Die Netzgeräte sind für den Parallel- und Redundanzbetrieb ausgelegt und lassen sich mithilfe einer externen Entkopplungsdiode unkompliziert mit weiteren Geräten koppeln. Damit eignen sich die Netzteile sowohl für Standardanwendungen als auch für hochverfügbare Systeme. Mit Gehäusebreiten von 23, 41 und 55 mm sparen die neuen Spannungsversorgungen wertvollen Platz auf der Hutschiene und können werkzeuglos per Rastmechanismus auf TS35-Schienen nach EN 60715 montiert werden.

Rundsteckverbinder für hohe Stromstärken

Einfache Handhabung durch Konfektionierung, Montage und Entriegelung ohne Spezialwerkzeug

Elektronik & Elektrik

LAPP hat sich den bereits seit vielen Jahren etablierten EPIC® POWERLOCK Rundsteckverbinder überarbeitet und stellt nun eine neue, verbesserte Version vor. Das optimierte Design und der innovativen Montage- und Entriegelungsmechanismus sind zum Patent angemeldet.

Ob bei Großveranstaltungen, in der Industrie oder in der mobilen Stromversorgung, für die sichere und zuverlässige Übertragung hoher Ströme werden robuste Steckverbinder benötigt. Mit dem EPIC® POWERLOCK bietet LAPP eine leistungsstarke Lösung für Anwendungen mit extrem hohen Stromstärken bis 660 A – entwickelt für maximale Sicherheit und kompromisslose Zuverlässigkeit. Seit kurzem lassen sich mit den neuen Steckverbindern Kabelader und Kontakt einfacher verbinden. Und dank der Entriegelung durch einen vollintegrierten Schieber wird Spezialwerkzeug überflüssig.

Schieber statt Spezialwerkzeug

Um die Steckverbinder noch nutzerfreundlicher zu gestalten, wurde das existierende EPIC® POWERLOCK-System überarbeitet und den Montage- und Entriegelungsmechanismus des Steckverbinders vereinfacht: In aktuellen Ausführungen werden adaptive oder separate Entriegelungswerkzeuge benötigt. Sind diese nicht zur Hand, wird bei der Montage oft mit Hilfswerkzeug gearbeitet. Durch einen vollintegrierten Mechanismus am neuen EPIC® POWERLOCK Steckverbinder wird Werkzeug nun gänzlich überflüssig: Ein Schieber, am Äußeren des Steckverbinders ermöglicht das einfache Entriegeln per Hand.

Das zum Patent eingereichte System ist nach wie vor mit allen Markstandards steckbar sowie kompatibel mit der Powerlock Box, eine häufig verwendete Panel-Montage-Einheit für noch mehr Sicherheit in der Anwendung.

Vereinfachte Anwendung bei verschiedenen Leitungsdurchmessern

Auch im Inneren des Steckverbinders wurde an einem neuen Aufbau getüftelt. Bisher benötigten Nutzer in Abhängigkeit zur Anschlusstechnologie (Schrauben oder Crimpen) je nach Leiterquerschnitt unterschiedliche Kontakte. Der EPIC® POWERLOCK besitzt nun einen einzelnen, kegelförmigen Axialschraubkontakt, über den die Litzen beim Einführen aufgefächert werden. Dieses neue Design ermöglicht die Konfektion in einem breiten Spektrum an Leitungsdurchmessern von 35 bis 240 mm. Durch die spezielle Konstruktion der Axialschraubenspitze wird zudem die Einsteckkraft für die Kabelkonfektionierung reduziert.

Flexibel, robust, international einsetzbar

Der EPIC® POWERLOCK eignet sich ideal für den Einsatz in Schaltanlagen, Generatoren, Batteriespeichern oder Notstromaggregaten. Dank seiner farblich codierten Bauweise und der neuartigen mechanischen Verriegelung verhindert der EPIC® POWERLOCK zuverlässig Fehlinstallationen und erhöht so die Anwendungssicherheit. Die berührungsgeschützten Kontakte sorgen zusätzlich für einen sicheren Betrieb – auch unter anspruchsvollen Bedingungen. Seine robuste Bauweise entspricht höchsten Anforderungen an Schlagfestigkeit und IP-Schutz und macht ihn so zur ersten Wahl für temporäre wie auch dauerhafte Installationen.

Mit der neuen BC/UC-Serie erweitert Turck sein Portfolio kapazitiver Sensoren, um den steigenden Anforderungen an Flexibilität, Kosteneffizienz und digitale Integration gerecht zu werden. Die Sensoren in Schutzart IP67 ersetzen schrittweise bestehende Produktlinien und bieten dank ihres plattformbasierten Entwicklungskonzepts insbesondere bei volumenstarken Anwendungen Kostenvorteile für Anwender. Technische Vorteile bringt das digitale Potenziometer mit RGB-LED, das die bewährte Schaltpunkteinstellung per Schraubendreher mit einer direkten visuellen Rückmeldung zum Schaltpunkt kombiniert – ohne mechanischen Verschleiß oder Undichtigkeitsrisiko der klassischen Potenziometer.

Für die Erkennung von Feststoffen und Flüssigkeiten

Turck präsentiert zunächst Sensoren mit 18 und 30 mm Durchmesser im Metall- und Kunststoffgehäuse. Letztere lassen sich sowohl bündig als auch nicht-bündig einsetzen – mit nur einem Gerätetyp. Die Integration von IO-Link und Turcks Automation Suite (TAS) ermöglichen eine einfache Parametrierung, Diagnose und Inbetriebnahme. Mit dem TAS „Teach Monitor“ lassen sich Sensoren mittels unterschiedlicher Teach-Arten (z. B. Dynamic Teach) effizient einrichten und Parameter auf weitere Geräte übertragen – ideal für Serienanwendungen. Neben der klassischen Objekterkennung eignen sich die Sensoren zur Erkennung von Feststoffen wie Granulaten und Pulvern sowie für Flüssigkeiten – auch bei anspruchsvollen Medien wie Schaum oder anhaftenden Substanzen. Weitere Merkmale sind erweiterte Schaltabstände, lasergravierte Gehäuse mit QR-Code und verschiedene Anschlussoptionen.

Massendurchflusssensor für die Verbrauchsüberwachung

Durchflussmessgerät für zuverlässige Messungen von Druckluft und technischen Gasen

Hydraulik & Pneumatik, Sensorik

VPInstruments stellt das VPFlowScope® M Thermal In-line vor, ein fortschrittliches 4-in-1-Durchflussmessgerät zur Optimierung des Druckluft- und Industriegasverbrauchs. Das VPFlowScope M Thermal In-line setzt einen neuen Standard in der Durchflussmessung und bietet bidirektionale Durchfluss-, Druck-, Temperatur- und Gesamtdurchflussüberwachung in einem Gerät. Der hochmoderne thermische Massendurchflusssensor wurde für Verbrauchsmessungen vor Ort entwickelt und gewährleistet Effizienz, Zuverlässigkeit und unvergleichliche Wartungsfreundlichkeit.

Verbindungsoptionen

Das VPFlowScope bietet dem Nutzer nahtlose Konnektivität und ist mit 4-20mA, Modbus RTU oder PoE (Modbus TCP) verfügbar. Das Gerät ist ideal für kleinere Rohrdurchmesser (1 bis 2 Zoll), was ihn perfekt für Point-of-Use- und Submetering-Anwendungen macht.

Austausch und Recycling

Mit seiner patentierten VPSensorCartridge® Technologie macht das VPFlowScope M Thermal In-line die herkömmliche Rekalibrierung überflüssig. Stattdessen können die Anwender die Sensorpatrone einfach vor Ort austauschen, was die Ausfallzeiten und Wartungskosten erheblich reduziert. Diese Innovation gewährleistet kontinuierliche, präzise Messungen mit minimalen Betriebsunterbrechungen. Die gebrauchten VPSensorCartridges können zurückgegeben werden. Jede zurückgegebene Kartusche wird für die Wiederverwendung aufbereitet, wodurch Abfall vermieden und Ressourcen geschont werden. Kunden erhalten eine Rückerstattung - und als Bonus pflanzt VPInstruments für jede zurückgegebene Kartusche einen Baum

Echtzeit-Einblicke in der Industrie

Das VPFlowScope M Thermal In-line wurde für eine Vielzahl von industriellen Anwendungen entwickelt, darunter die Druckluftüberwachung zur Lecksuche und Kostenverteilung, die Industrielle Gasmessung (N2, O2, CO2, He, Ar und andere trockene, nichtkorrosive Gase) sowie die Energieoptimierung und vorausschauende Wartung für Fertigungs- und Produktionsanlagen.

Elektronisches Manometer mit LED-Anzeige

Druckmessung mit IO-Link-Verbindung für einfache Parametrierung

Sensorik

ifm hat die bewährte Generation seiner Drucksensoren mit analoger Anzeige vom Typ PG weiterentwickelt. Hauptaugenmerk lag dabei auf der Digitalisierung des Sensors und erweiterten Visualisierungs-Möglichkeiten. Die Anzeige-Einheit in neuem Design bietet jetzt durch einen Ring farbiger LEDs einen schnellen Überblick zu den vorher definierten Messbereichen und Grenzwerten. Statt händisch Markierungen auf das Anzeigegehäuse anzubringen, lassen sich nun die Mittel-, Minimal- und Maximalbereiche durch eine Vielzahl verschiedenfarbiger LEDs visualisieren. Die gewünschten Messbereiche können dank IO-Link schnell und einfach festgelegt und an den jeweiligen Anwendungsfall angepasst werden. Durch die Leuchtkraft der LEDs sieht der Anwender schon von weitem, ob der Zeiger sich im grünen Bereich oder bereits in der Nähe des Grenzwertbereiches befindet.

Messbereich bis 400 bar

Durch die IO-Link Technologie werden Prozesswerte und Zusatzinformationen kontinuierlich übertragen. Da die Übertragung auf einem 24-V-Signal basiert, erfolgt sie rein digital und damit wandlungs- und verlustfrei. Der Messbereich der PG-Drucksensoren reicht von -1 bis 400 bar. Wie die Vorgänger-Modelle der PG-Produktfamilie ist der Sensor mit einer robusten Keramikmesszelle ausgestattet. Für maximale Sicherheit in kritischen Anwendungen verfügt die Messzelle über eine Diagnosefunktion, die den Zustand der Messzelle ausgibt.

Version mit dauerhafter Temperaturbeständigkeit

Anwendung findet das elektronische Manometer sowohl in der Lebensmittelindustrie als auch in industriellen Umgebungen. Um den jeweils vorherrschenden Anforderungen gerecht zu werden, wurden zwei Gerätevarianten entwickelt, die sich in Ihren Zulassungen und technischen Eigenschaften unterscheiden. So ist die Gerätvariante für Lebensmittel-Anwendungen beispielsweise dauerhaft temperaturbeständig bis 150 °C und kompensiert dynamische Temperatursprünge, wie sie in Reinigungszyklen vorkommen können.

Die Sensoren werden mit verschiedenen Anschlussvarianten angeboten. Über einen Aseptoflex-Vario-Anschluss lassen sich zum Beispiel die Sensoren einfach und sicher in Behälter oder Rohrleitungen montieren.

Kompakter Flachprofilkraftaufnehmer für die präzise Messung von Zug- und Druckkräften

Hohe Unempfindlichkeit gegenüber Fremdkräften und Momenten

Messtechnik

Ob Kran-, Windkraftanlagen oder allgemeiner Maschinenbau, überall gibt es Anwendungen, die eine präzise Kraftmessung benötigen, beispielsweise um Überlastungen zu vermeiden. burster präzisionsmesstechnik bietet eine breite Produktpalette, die jetzt mit dem neuen Flachprofilkraftaufnehmer Typ 8525 erweitert wird. Der Sensor baut nicht nur sehr kompakt, sondern ist auch unempfindlich gegenüber Fremdkräften und Momenten. Zudem eignet sich der Sensor für statische und dynamische Messungen mit hoher Wechselzyklenzahl gleichermaßen. Stromversorgung und Daten werden über einen 8-poligen Rundsteckverbinder mit Bajonettverschluss herausgeführt, eine Kabelkonfiguration vor Ort entfällt.

Stabile Kompaktausführung

Der sehr robuste Sensor aus 1.4542 Edelstahl kann für Zugkraftanwendungen mit einer Lastzentrierplatte ausgestattet werden, das vereinfacht die Handhabung bei anspruchsvollen Zugbelastungen mit Querkräften. Die Messbereiche von 0 ... 10 kN bis 0 ... 200 kN (höhere Messbereiche folgen) bei einer Linearitätsabweichung 0,1 % v.E. ermöglichen einen universellen Einsatz im Bereich von - 30 bis + 120 °C.

Der Sensor ist durch seinen konstruktiven Aufbau sehr robust gegenüber Querkräften und baut, je nach Ausführung, nur 27 bis 46 mm hoch bei einem Durchmesser von 89 bis 152 mm. Zentrische Innengewinde erleichtern die Montage für Zug- und Druckmessungen, z.B. durch optionale Gabelköpfe oder Kettenhaken. Je nach Verwendungszweck, werden die Sensoren nicht nur auf Druck, sondern auch auf Zug kalibriert und bieten so präzise Ergebnisse für Referenzmessungen, Materialprüfungen, Messung von Zugkräften (Zugkräfte in Seilen, Ketten mit Lastzentrierplatte) oder Gewichtskräften. Das Ausgangssignal kann je nach Zug/Druck so kalibriert werden, dass immer Werte im positiven Bereich angezeigt werden. Über eine Flanschmontage sind die Sensoren einfach zu montieren.

Magnetische Drehgeber für mobile Maschinen

Genaue Positionserfassung mit vielseitigen elektrischen und mechanischen Auswahloptionen

Sensorik

Die kontaktlosen Drehgebern Baureihe HTx von Megatron sind mit ihren robusten Metallgehäusen die passende Drehgeberlösung für Baumaschinen, Landmaschinen und Flurförderzeuge. Die Winkelsensoren sind in Single- und Multiturn, in den Bauformen Kit sowie Voll- und Hohlwelle erhältlich. Die Auswahl an analogen und digitalen Schnittstellen sowie Varianten mit CANbus (Drehgeber HTx36E) runden das Bild für eine optimale Integration ab.

Batterie- und getriebelose Encoder

Die magnetischen Drehgeber der Serie HTx36E eignen sich optimal für den Einsatz in Maschinen mit CANbus-Schnittstelle (CANopen, CAN SAE J1939). Die batterie- und getriebelosen True-Power-On-Multiturn-Drehgeber bieten eine sehr hohe Auflösung von 16 Bit in der Singleturn- und bis zu 43 Bit in der Multiturn-Ausführung. Sie erreichen eine bemerkenswerte System- und Wiederholgenauigkeit (besser als ±0,09°) und können bis zu 243 (8,8 Billionen) Umdrehungen zählen.

HTx36E-Drehgeber erreichen eine hohe Störfestigkeit gegenüber Temperaturschwankungen und EMV-Einflüssen. Sie verfügen über eine doppelt kugelgelagerte Edelstahlwelle, eine hohe IP-Schutzart sowie Schock- und Vibrationsfestigkeit. Darüber hinaus erfassen die Encoder nicht nur Winkelpositionen, sondern auch wichtige Statusinformationen und eignen sich damit ideal für die vorausschauende Wartung (Predictive Maintenance). Die Drehgeber warnen z. B. vor Überschreiten der Betätigungsgeschwindigkeit der Welle, vor Verlassen des Temperaturbereichs sowie bei Hardwaredefekt (EEPROM) oder CAN-Overrun.

Modulares High-Speed Datenerfassungssystem

Leistungsstarkes Messsystem für vielseitige Anforderungen in den Bereichen Automotive, Mechatronik und Leistungselektronik

Messtechnik

Yokogawa Test & Measurement gibt die Markteinführung des High-Speed Datenerfassungssystems SL2000 (DAQ) bekannt. Das System erweitert die bestehende ScopeCorder-Familie und überzeugt durch eine Vielzahl an Funktionen zur schnellen Datenerfassung mit hohen Abtastraten, schnellem Datentransfer und paralleler Datenanalyse in modernen Prüf- und Evaluierungsanwendungen. Die modulare Plattform kombiniert die Vorteile eines Mixed-Signal-Oszilloskops mit denen eines Datenerfassungsrekorders und ist auf die Erfassung sowohl kurzzeitiger Transienten als auch auf Langzeittrends ausgelegt. Im Fokus stehen Anwendungen in Forschung und Entwicklung, Validierung sowie der Fehlersuche.

Das SL2000 kann je nach Anforderung entweder als eigenständiges Frontend mit PC-basierter Steuerung oder in Kombination mit dem bewährten DL950 ScopeCorder zur Kanalerweiterung eingesetzt werden. Mit einer Auswahl von über 20 Eingangsmodulen und galvanisch getrennten Eingängen bietet das System maximale Flexibilität mit hoher Kanalanzahl. Ein wesentlicher Vorteil ist die Kompatibilität der Eingangsmodule über alle Modelle der ScopeCorder-Familie hinweg. Yokogawa stellt damit eine leistungsstarke und vielseitige Gesamtlösung für Anwendungen in der Elektronik, Mechatronik und Energietechnik bereit – und unterstützt so gezielt die Entwicklung und Optimierung energieeffizienter Technologien.

Hintergrund der Entwicklung

Die dynamische Weiterentwicklung im Bereich der Elektromobilität, erneuerbaren Energien und industriellen Anwendungen führt zu steigenden Anforderungen an moderne Messtechnik. Viele unterschiedliche Messgrößen, wie beispielsweise Strom, Spannung und Temperatur müssen gleichzeitig erfasst und mechatronische Messprozesse effizient in die Produktentwicklung integriert werden. Ein gutes Beispiel dafür ist die Entwicklung von Antriebssystemen für industrielle Anwendungen oder Elektrofahrzeuge. Hier spielen Lebensdauerprüfungen eine zentrale Rolle, um die Zuverlässigkeit und Langzeitverhalten neuer Komponenten unter realistischen Bedingungen zu bewerten. Solche Prüfungen stellen höchste Anforderungen an Kanalanzahl, Abtastrate, Messspeicher und Erfassungsdauer – und genau hier setzt das SL2000 an.

Langzeitmessung bei gleichzeitig hoher Abtastrate

Das SL2000 ermöglicht Langzeitmessungen mit hoher Kanalanzahl und bietet gleichzeitig eine präzise Analyse selbst kleinster Signaldetails. Mit der innovativen DualCapture Funktion lassen sich parallel zu einer kontinuierlichen Langzeitaufzeichnung kurzzeitige, transiente Ereignisse mit einer Abtastrate von bis zu 200 MS/s erfassen. Das vereinfacht die Datenerfassung erheblich, sorgt für eine deutlich höhere Datenqualität und ermöglicht eine zeiteffiziente Auswertung hinsichtlich der optimierten Dateigröße.

Zusätzlich kann die Auswertung durch weitere Funktionen beschleunigt werden. So z.B. mit der Echtzeit-Mathematik, mit der Messsignale direkt während der Erfassung berechnet werden – und zusätzlich als Trigger-Quelle zur Verfügung stehen. Des Weiteren ermöglicht die automatische Segmentierung der Messdaten mit der IS8000-Software eine sofortige Analyse einzelner Abschnitte, und das, während die Messung noch läuft. Das spart wertvolle Zeit und unterstützt eine schnellere Auswertung der Ergebnisse – insbesondere bei anspruchsvollen Prüf- und Entwicklungsprozessen.

Unterstützung von Messungen mit hoher Kanalanzahl

Je nach Anwendungsbereich lässt sich das SL2000 dank seiner acht Steckplätze und einer Auswahl von über 20 Eingangsmodulen flexibel für unterschiedlichste Messaufgaben konfigurieren. Zur Auswahl stehen Module für verschiedenste Signalarten, darunter Spannung, Temperatur, Beschleunigung, Dehnung, Frequenz sowie zur Dekodierung serieller Busprotokolle. Bei Verwendung des isolierten 4-Kanal Moduls mit einer Abtastrate von 10 MS/s lassen sich bis zu 32 Spannungskanäle realisieren. Für die Messung von Kleinstspannungen oder Temperaturen stehen bis zu 16 Kanäle pro Modul zur Verfügung. Für noch umfangreichere Messaufgaben können bis zu fünf SL2000- oder DL950-Geräte miteinander synchronisiert werden – ideal für breit angelegte Prüfungen mit hoher Kanalanzahl.

Kapazitive Tasten für den Einsatz unter rauen Einsatzbedingungen

Für den Einsatz in industriellen Anwendungen im Innen- und Außenbereich

Sensorik

EBE sensors + motion stellt mit den neuen TCRC-Sensoren eine Lösung für kapazitive Tasten vor, die selbst unter extremen Bedingungen zuverlässig funktionieren. Diese Entwicklung adressiert die Herausforderungen, denen sich Hersteller von Bedienpanels in industriellen, medizinischen und haushaltsnahen Anwendungen gegenübersehen. TCRC ist eine robuste, wetter- und wasserfeste Lösung für den Einsatz im Innen- und Außenbereich. Selbst bei Bedienung mit Handschuhen oder verschmutzten Fingern, bei einer Überdeckung mit Wasser oder Verschmutzungen durch einen Ölfilm erkennt die Technologie echte Eingaben präzise und erkennt den Unterschied zu unbeabsichtigten Auslösungen durch Wasser, feste Ablagerungen, wie beispielsweise Eis oder Lebensmittelreste und Schmutz.

Intelligente Signalverarbeitung für maximale Zuverlässigkeit

Die TCRC Touch Sensoren basieren auf der proprietären kapazitiven Sensortechnologie corTEC® von EBE. Die Kombination aus Hardware und intelligenter Signalverarbeitung erlaubt eine besonders sichere Auswertung des Tastverhaltens bei gleichzeitig schneller Reaktionszeit, auch bei herausfordernden elektrischen und mechanischen Umgebungsbedingungen. Dabei ist die Bedienung vollkommen ermüdungsfrei, da sie kraftlos erfolgt. Die TCRC-Tasten lassen sich flexibel hinter robusten Abdeckmaterialien wie Glas oder Kunststoff integrieren, mit hoher Designfreiheit, da mit einer Grundfläche von 30 x 30 mm besonders platzsparend, und vandalismussicher durch die Möglichkeit von komplett geschlossenen Systemen mit verhältnismäßig dicken Oberflächen. Sie eignen sich sowohl für den Einsatz im Innenbereich, für bspw. Sanitäranwendungen oder in der Medizintechnik, wie auch im Außenbereich für Baumaschinen oder den Einsatz in Automaten. Zudem sind alle Einsatzbereiche realisierbar, wo viel Wasser zum Einsatz kommt. Durch die Kapselung rund um den Sensor sind die Anforderungen an IP67 nahezu jederzeit erfüllbar bei voller Funktionsfähigkeit der Taste.

Für Entwicklungsabteilungen stellt EBE ein Evaluation Kit für den TCRC inklusive aller notwendigen Komponenten mit zugehöriger Software und PC-Schnittstelle bereit. Damit lassen sich Tastfunktion und Anpassungsmöglichkeiten direkt in der geplanten Anwendung testen.

Werkzeugwechsler für den einfachen Einsatz auch mit Cobots

Serien für den schnellen Werkzeugwechsel, manuell oder automatisch

Automatisierungstechnik