Direktzugriff

Inhaltsverzeichnis2 Neues aus der Industrie I: ABB | Festo3 Neues aus der Industrie II: JUMO | ifm | Schurter4 Neues aus der Industrie III: Fraunhofer IKTS | Indu-Sol | Red Lion5 MOTEK (Anzeige)6 Neues aus der Industrie IV: Virtuelles Labor für Schmierstoffe | Der standardisierte Digitale Zwilling7 Sensorik: Viel mehr als nur eine Schnittstelle - Sensoren und Joysticks mit CAN-Bus8 Sensorik: Pepperl+Fuchs | Burster Präzisionsmesstechnik | AMSYS9 Sensorik: Steute | Leuze | microsonic10 Sensorik & Messtechnik: Delphin Technology | Rohde & Schwarz | TWK11 Antriebstechnik: Schadensanalyse bei Wälzlagern12 Antriebstechnik: KEB | igus | Sieb & Meyer13 Antriebstechnik: Hochwertige Komponenten für Bewegungsleistung und Langlebigkeit von Robotern14 Automatisierung: IMS Connector Systems | Hans Turck | Schurter15 Automatisierung: ADS-TEC | SICK16 Automatisierung: Evotron | Compmall | Beckhoff17 Automatisierung: IDS Imaging Development Systems | ABB | SMW-AUTOBLOK Spannsysteme18 Index19Firmen in dieser Ausgabe

ABB Stotz-Kontakt GmbH10 Burster Präzisionsmesstechnik GmbH & Co KG9 Findling Wälzlager GmbH12 Hans Turck GmbH & Co. KG15 igus GmbH13 Microsonic GmbH10 SCHURTER AG1517 ABB AG Division Robotics18 ABB Stotz-Kontakt GmbH10 ADS-TEC Industrial IT GmbH16 AMSYS GmbH & Co. KG9 Beckhoff Automation GmbH17 Burster Präzisionsmesstechnik GmbH & Co KG9 Delphin Technology AG11 Evotron GmbH & Co. KG17 Findling Wälzlager GmbH12 Hans Turck GmbH & Co. KG15 IDS Imaging Development Systems GmbH18 igus GmbH13

#2 Inhaltsverzeichnis

#3 Neues aus der Industrie I: ABB | Festo

#4 Neues aus der Industrie II: JUMO | ifm | Schurter

#5 Neues aus der Industrie III: Fraunhofer IKTS | Indu-Sol | Red Lion

#6 MOTEK (Anzeige)

#7 Neues aus der Industrie IV: Virtuelles Labor für Schmierstoffe | Der standardisierte Digitale Zwilling

#8 Sensorik: Viel mehr als nur eine Schnittstelle - Sensoren und Joysticks mit CAN-Bus

#9 Sensorik: Pepperl+Fuchs | Burster Präzisionsmesstechnik | AMSYS

#10 Sensorik: Steute | Leuze | microsonic

#11 Sensorik & Messtechnik: Delphin Technology | Rohde & Schwarz | TWK

#12 Antriebstechnik: Schadensanalyse bei Wälzlagern

#13 Antriebstechnik: KEB | igus | Sieb & Meyer

#14 Antriebstechnik: Hochwertige Komponenten für Bewegungsleistung und Langlebigkeit von Robotern

#15 Automatisierung: IMS Connector Systems | Hans Turck | Schurter

#16 Automatisierung: ADS-TEC | SICK

#17 Automatisierung: Evotron | Compmall | Beckhoff

#18 Automatisierung: IDS Imaging Development Systems | ABB | SMW-AUTOBLOK Spannsysteme

#19 Index

#20

Investition von 280 Millionen US-Dollar in europäischen Robotik-Campus

ABB modernisiert und erweitert den Standort Västerås/Schweden in den Bereichen automatisierte Fertigung, Forschung & Entwicklung sowie der Zusammenarbeit mit Kunden und Partnerfirmen.

ABB hat heute in einer Pressekonferenz Investitionen in Höhe von 280 Millionen US-Dollar für den Ausbau ihrer Produktionskapazitäten in Europa und den Bau eines neuen, hochmodernen europäischen ABB Robotics Campus in Västerås, Schweden, angekündigt. Im Rahmen der „Local for Local“-Produktionsstrategie wird der Campus das neue Zentrum für ABB Robotics Produkte in Europa und unterstützt die flexible Automatisierung von Kunden mit KI-gestützten Industrie- und kollaborativen Robotern sowie digitalen Lösungen. Die Eröffnung des neuen Campus ist für Ende 2026 geplant und wird die bestehenden Einrichtungen am bisherigen Standort ersetzen. „Die Nachfrage unserer Kunden und das prognostizierte Marktwachstum waren für die Investition in unseren neuen Campus ausschlaggebend“, sagte Björn Rosengren, CEO von ABB. „Nach bedeutenden Investitionen in China und den USA werden wir mit dem neuen Campus in Schweden unsere Kunden in Europa mit lokal gefertigten Produkten in einem wachsenden Markt besser bedienen können. Bereits heute werden rund 95 Prozent der ABB-Roboter für Europa auf dem Kontinent produziert. Damit bekräftigen wir nicht nur unsere „Local-for-Local“-Strategie, sondern auch unser Engagement für unsere Robotik-Kunden in Europa.“

Mit der neuen Fertigung wird ABB die Produktionskapazitäten um 50 Prozent steigern, um den europäischen Markt zu bedienen, für den bis 2027 ein jährliches Wachstum von sieben Prozent der verkauften Einheiten prognostiziert wird. Mit der Fertigstellung des Campus wird ABB seit 2018 insgesamt 450 Millionen US-Dollar in ihre drei Robotik-Standorte investiert haben, darunter die Megafabrik in Shanghai für den asiatischen Markt und die Fabrik in Auburn Hills für die amerikanischen Kunden.

„Jetzt ist der richtige Zeitpunkt für Investitionen in Robotik und Automatisierung. Dieser neue Campus ist ein wichtiger Teil unserer globalen Wachstumsgeschichte. Der Ausbau ist entscheidend für die Unterstützung unserer europäischen Kunden, die vor dem Hintergrund von Re-Shoring in der Industrie, der Umstellung auf nachhaltigere Lieferketten und des anhaltenden Arbeitskräftemangels verstärkt in Robotik und KI investieren“, sagte Sami Atiya, Leiter des ABB-Geschäftsbereichs Robotik und Fertigungsautomation.

Der neue ABB-Campus ermöglicht eine intensive Zusammenarbeit mit Kunden und Partnern bei der Entwicklung von Robotik- und Automatisierungslösungen in einer sicheren und funktionalen Umgebung. Kunden können ihre eigenen Lösungen direkt vor Ort testen und mit den neuesten Automatisierungslösungen experimentieren. Darüber hinaus werden Mitarbeitende, Besucherinnen und Besucher sowie Studierende sowohl während als auch nach den Bürozeiten einen offenen und belebten Campus nutzen können.

Der 65’000 Quadratmeter große Campus bietet den 1’300 Beschäftigten von ABB Robotics in der Region einen modernen Arbeitsplatz und wird neben einer neuen Fabrik auch Büros, ein Forschungs- und Entwicklungszentrum, ein Customer Experience Zentrum sowie ein Schulungszentrum für Kunden und Besucherinnen und Besucher enthalten. In der neuen Fabrik werden auch autonome mobile Roboter (AMR) zum Einsatz kommen, die eine zentrale Rolle beim Transport von Materialien und Produkten zwischen Lager, Montagestationen und Fertigungszellen einnehmen. Die Bauarbeiten sollen im Jahr 2024 anlaufen. und die neun separaten Gebäude ersetzen, die seit 1974 organisch gewachsen sind und derzeit den Robotikbetrieb in Schweden umfassen. Dabei sollen funktionsübergreifende Synergien weiter verbessert werden.

Neue KI-Methoden für die verbesserte Roboter-Kommissionierung

Internationales Forschungsprojekt FLAIROP erfolgreich abgeschlossen

Bei Festo in Esslingen-Berkheim fand der Abschluss des Forschungsprojekts FLAIROP (Federated Learning for Robot Picking), das vom Bundesministerium für Wirtschaft und Klimaschutz gefördert wurde, statt. Bei der Veranstaltung waren alle Projektbeteiligten vor Ort oder live aus Kanada zugeschaltet und stellten ihre Ergebnisse vor – auch der interessierten Öffentlichkeit.

Roboter lernen „gemeinsam“

Festo forschte gemeinsam in den letzten zwei Jahren mit dem Karlsruher Institut für Technologie (KIT) und Partnern aus Kanada (Universität Waterloo, Darwin AI), um Kommissionierroboter mit verteilten KI-Methoden intelligenter zu machen. Dafür untersuchten die Partner, wie möglichst vielseitige Trainingsdaten aus mehreren Werken oder sogar Unternehmen genutzt werden können, um robustere und effizientere KI-Algorithmen zu entwickeln, als mit Daten von nur einem Roboter – ohne dass sensible Unternehmensdaten herausgegeben werden müssen.

„Wir freuen uns, dass es uns gelungen ist zu zeigen, dass Roboter voneinander lernen können, ohne sensible Daten und Betriebsgeheimnisse zu teilen. Dadurch schützen wir die Daten unserer Kunden und wir gewinnen zudem an Geschwindigkeit, weil die Roboter auf diese Weise viele Aufgaben schneller übernehmen können. So können die kollaborativen Roboter zum Beispiel Produktionsmitarbeiter bei sich wiederholenden, schweren und ermüdenden Aufgaben unterstützen“, sagt Jan Seyler, Leiter Advanced Development Analytics and Control.

Unbekannte Teile greifen

„Wir haben einen universellen, simulationsbasierten Datensatz entwickelt, mit dem wir autonome Greifroboter so trainieren können, dass sie in der Lage sind, auch solche Artikel zuverlässig zu greifen, die sie vorher noch nicht gesehen haben“, erläutert Maximilian Gilles vom KIT. Zukünftig soll das Federated-Learning-System dahingehend weiterentwickelt werden, dass die Plattform es verschiedenen Unternehmen ermöglicht, Robotersysteme gemeinsam zu trainieren, ohne untereinander Daten teilen zu müssen. Das kann die Akzeptanz solcher Systeme in der Praxis erhöhen.

Federated Learning revolutioniert Kommissionierung durch Roboter

Federated Learning ist eine Technik des maschinellen Lernens, um datenschutzwahrende KI-Anwendungen zu schaffen. Anstatt die Trainingsdaten der Roboterarme in den Kommissionierzellen an einen zentralen Server zu senden, um das Modell dort zu trainieren, findet das Training an vielen verschiedenen Standorten statt. Die lokal trainierten Modelle werden dann an den zentralen Server für maschinelles Lernen gesendet, so dass die sensiblen Trainingsdaten den Datenanbieter nicht verlassen. Dennoch ermöglicht Federated Learning das Lernen über Datensilos hinweg, indem es die verteilten Modelle aggregiert und letztlich eine hochpräzise und datengesteuerte Vorhersage der Objekterkennung und der Greifpunkte ermöglicht.

Die Roboterarme in den Kommissionierzellen sind mit Kameras ausgestattet, um die vor ihnen liegenden Gegenstände visuell erfassen zu können. Anhand des Kamerabildes erkennen die Roboterarme automatisch die verschiedenen Artikel und wählen ein geeignetes Greifverfahren aus. Aufgrund der Vielfalt der Gegenstände in einem Industrielager ist dies eine komplizierte Aufgabe, und es werden große Datenmengen benötigt, um vernünftige Ergebnisse zu erzielen. Die Erstellung solch großer Datenmengen ist zeitaufwendig. Mit Daten, die von Kommissionierzellen in verschiedenen Organisationen gesammelt wurden, konnte die Greifvorhersage für Kommissionierzellen verbessert werden. Während des Projektes wurden für das Training der Roboter insgesamt fünf autonome Kommissionierstationen aufgebaut: Zwei am KIT Institut für Fördertechnik und Logistiksysteme (IFL) sowie drei bei der Festo SE & Co. KG mit Sitz in Esslingen am Neckar.

Projektabschluss: Jetzt geht es in die Praxis

Bei der Abschlussveranstaltung lag der Fokus seitens Festo auf der Verwertbarkeit der Ergebnisse. Jan Seyler: „Wir zeigen, in welche Produkte von Festo es einfließen kann. Die Forschungsergebnisse werden nun veröffentlicht und können von allen Interessierten frei in ersten Pilotprojekten genutzt werden.“

Hohe Auszeichnung für den Unternehmer Bernhard Juchheim

Jumo-Gesellschafter für jahrzehntelanges unternehmerisches und ehrenamtliches Engagement mit dem Hessischen Verdienstorden am Bande ausgezeichnet

Der Hessische Finanzminister Michael Boddenberg hat den Unternehmer Bernhard Juchheim, Gesellschafter der JUMO-Unternehmensgruppe und langjähriger Präsident der Industrie- und Handelskammer (IHK) Fulda, mit dem Hessischen Verdienstorden am Bande ausgezeichnet. Boddenberg überreichte die Auszeichnung im Namen von Ministerpräsident Boris Rhein im Stadtschloss Fulda.

Der 73-jährige Bernhard Juchheim hat sich stets für das Gemeinwohl Fuldas und der Region ehrenamtlich engagiert. Ob als Vorsitzender des Arbeitgeberverbands Osthessen, als Vizepräsident und Präsident der IHK, als Vorsitzender des Vereins „Freunde und Förderer der Hochschule Fulda“ sowie des „Förderkreises des Fachbereichs Elektrotechnik und Informationstechnik der Hochschule Fulda“, als Vorsitzender des Vereins „Engineering-High-Tech-Cluster“, als Kuratoriumsvorsitzender der „Perspektiva gemeinnützige GmbH Fördergemeinschaft Theresienhof für Arbeit und Leben“, als Unterstützer der Kinderakademie sowie in vielen anderen Projekten. Bei allen Aufgaben war es ihm wichtig, die Menschen und den partnerschaftlichen, fairen Umgang miteinander im Blick zu haben.

Gestaltungswillen und Verantwortungsbewusstsein

Minister Boddenberg würdigte Juchheim als Unternehmer mit Gestaltungswillen und Verantwortungsbewusstsein, dem es darum gehe, im Dialog mit Politik und Verwaltung gute Rahmen-bedingungen für die Industrie und somit sichere Arbeitsplätze zu schaffen. So habe er JUMO als Global Player und Weltmarktführer über Jahrzehnte ausgebaut. Gleichzeit habe er dabei immer die Werte und die Kultur eines Familienunternehmens und verlässlichen Arbeitgebers bewahrt.

„Mit Bernhard Juchheim ehren wir einen Unternehmer, der nicht nur eine starke Stimme für die Wirtschaft in und um Fulda ist. Seit vielen Jahren macht er sich auch für die Bildung und Ausbildung junger Menschen stark sowie für die soziale Teilhabe“, so der Minister. Diese Leistungen würdige der Ministerpräsident nun mit dem Hessischen Verdienstorden.

„Fulda braucht Persönlichkeiten wie Bernhard Juchheim“

Fuldas Bürgermeister Dag Wehner würdigte das umfassende bürgerschaftliche Engagement von Bernhard Juchheim sowohl für die Industrie- und Handelskammer als auch für die Hochschule Fulda und die Kinderakademie: „Unsere Stadt braucht solche Persönlichkeiten wie ihn, die Verantwortung übernehmen und sich für die Gesellschaft einsetzen.“

ifm übernimmt Funksensor-Startup

Sentinum GmbH wird zur 100%igen Tochter der ifm group services gmbh.

Sentinum, ein Startup aus Nürnberg entwickelt und verkauft Funksensoren, die hauptsächlich für Anwendungen in den Bereichen Smart City und Smart Building eingesetzt werden. Ein typisches Beispiel ist ein Hochwasser-Frühwarnsystem, für das Sentinum einen Radarsensor liefert. Im Zusammenspiel mit der App des Kooperationspartners Spekter können Kommunen so frühzeitig Hochwasser erkennen und die Anwohner warnen.

Umzug in neue Räume

Neben den drei Gründern sind bei Sentinum aktuell ein festangestellter Mitarbeiter und elf Studenten tätig. Im vergangenen Monat erfolgte der Umzug in die Gebäude der ifm solutions gmbh in Fürth. Das junge Unternehmen wird dort den Bereich der Vorentwicklung verstärken und Prototypen auf dem Markt testen. Deswegen wird Sentinum als Marke auch weiterbestehen und so im Bereich Smart City auftreten. Zur Koordination der Integration in die ifm-Welt und als Schnittstelle in den Konzern wurde Dr. Alexander Kahlig in die Geschäftsführung von Sentinum entsandt und unterstützt das Team dort tatkräftig. „Von Sentium können wir viel lernen, wenn es um kabellose Sensoren in Bezug auf Energieverbrauch, Batteriebetrieb, Energy Harvesting und verschiedene Funktechnologien geht“, sagt Dr. Kahlig: „Wir haben bereits in den letzten Jahren häufig in Entwicklungsprojekten mit Sentinum zusammengearbeitet und kennen die Truppe sehr gut. Deswegen bin ich sicher, dass ifm die nächsten Schritte bei der Entwicklung von Funksensoren so erfolgreich umsetzen kann.“

Manuel Hart, einer der Gründer von Sentinum, ergänzt: „Es ist für uns ein entscheidender Meilenstein, in die Hände eines renommierten Konzerns überzugehen. Die Partnerschaft mit ifm eröffnet uns Türen zu Prozessen und Ressourcen, die vorher als Startup nicht erreichbar waren. Neben Expertenwissen in den Bereichen Zulassungs-, Einkaufs- oder Produktionsprozessen sind dies auch die scheinbar alltäglichen Dinge, wie ein einfacher Ratschlag von einem Juristen oder Finanzfachmann.“

Schurter erweitert Produktion in Rumänien

2000 m² neue Produktions- und Logistikfläche am Standort Santu Floresti eröffnet

SCHURTER konnte am 14. Juni 2023 die Eröffnung des Erweiterungsbaus des Produktionsstandortes in Rumänien bekanntgeben. SCHURTER Electronic Components s.r.l. verfügt über 20 Jahre Erfahrung in den Bereichen Solutions, EMS und EMV.

Die Erweiterung des Standorts Santu Floresti im Kreis Ilfov wurde im Februar 2022 mit einem symbolischen Spatenstich eingeleitet. Das ehrgeizige Projekt umfasste den Bau eines dritten Gebäudes, das mit den bestehenden Einrichtungen verbunden wurde. Dadurch konnte die Betriebsfläche um beeindruckende 2000 m² erweitert werden. Die neu gewonnene Fläche beherbergt hochmoderne Einrichtungen zur EMV-Produktion, erstklassige Logistikinfrastruktur und moderne Büros.

300 Mitarbeiter vor Ort

Mit der Fertigstellung des erweiterten Werks hat SCHURTER Electronic Components s.r.l. einen Meilenstein erreicht. Der Produktionsstandort ist nun eigenständig und verfügt über eine operative Einkaufsabteilung sowie ein eigenes Logistikcenter. Diese Entwicklung hat zu einem Anstieg der Mitarbeiterzahl geführt, wodurch sich SCHURTER zu einem bedeutenden Arbeitgeber in der Region entwickelt hat. Über 300 Mitarbeiter sind stolz darauf, Teil eines Unternehmens zu sein, das wegweisende Produkte entwickelt und herstellt.

Die Geschäftsführung von SCHURTER betont die Bedeutung der Erweiterung in Rumänien als eine Investition in die Zukunft des Unternehmens. Mit dem ausgebauten Werk in Rumänien ist SCHURTER bestens gerüstet, um den Herausforderungen der sich stetig weiterentwickelnden Elektronikbranche erfolgreich zu begegnen.

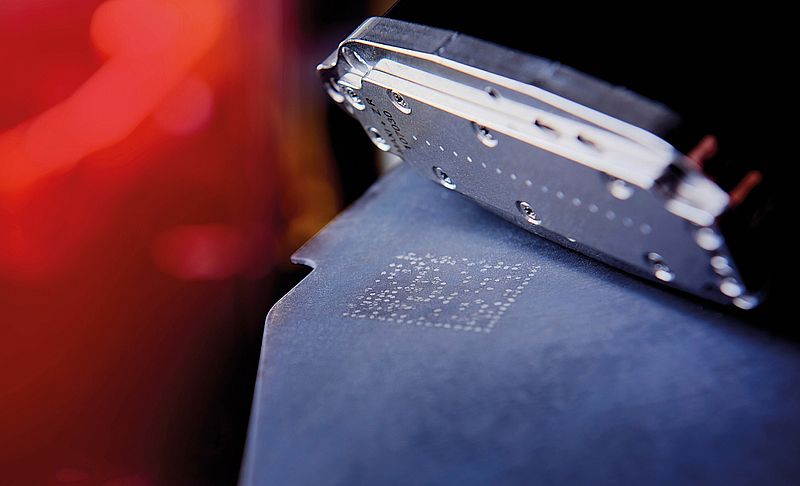

Hitzefeste keramische Tinte für die Beschriftung von Metallteilen

Fraunhofer-Forschende haben eine Tinte auf Keramik-Basis entwickelt, die extrem hitzeresistent ist. Erstmals können so Metallbauteile, die in der Automobilindustrie bei Temperaturen von über 1000 °C bearbeitet werden, mit einem Code für die individuelle Bauteilverfolgung kennzeichnen.

Die Kennzeichnung von Bauteilen zur individuellen Nachverfolgung ist eine wichtige Voraussetzung für die Digitalisierung der Prozesse in der produzierenden Industrie. In metallverarbeitenden Branchen scheitert dies bisher daran, dass viele Metallbauteile bei einzelnen Arbeitsschritten erhitzt werden müssen. Konventionell aufgedruckte Codes werden dabei zerstört und sind nicht mehr lesbar. Prof. Thomas Härtling, Gruppenleiter Optische Prüfverfahren und Nanosensorik, und sein Team am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS haben nun eine Tinte entwickelt, die auch Temperaturen von mehr als 1000 °C im Ofen schadlos übersteht. Die Ceracode®-Tinte besteht aus hitzeresistenten Keramikpartikeln und einer Glaskomponente. Im Ofen sorgt das schmelzende Glas dafür, dass die Kennzeichnung sich fest mit dem Metall verbindet und trotzdem gut lesbar bleibt. Die Ceracode®-Tinte macht es jetzt erstmals möglich, Metallbauteile, die gerade in der Automobilindustrie während der Produktion erwärmt werden, mit der hochstabilen Kennzeichnung auszustatten.

Hitzefeste Tinte für Metall

Ein Anwendungsszenario: Bei einer Stichprobe in der Automobilproduktion entdeckt der Werker ein fehlerhaftes Metallbauteil. Die Geometrie entspricht nicht den Spezifikationen, die Umformung ist nicht passend. Auf dem Bauteil ist eine Kennzeichnung, der sogenannte Data-Matrix-Code aufgebracht, der es über eine laufende Nummer eindeutig identifiziert. Der Werker lässt diesen Code durch einen Scanner auslesen. Im Display öffnet sich eine Datenbank, die für das Bauteil alle Parameter des Herstellungsprozesses anzeigt: Temperatur und Verweildauer im Ofen, Geometriedaten, Pressendruck usw. Der Fehler ist jetzt schnell erkannt: Bei einem Arbeitsschritt war der Pressendruck nicht groß genug. Mit wenigen Mausklicks lässt sich der Werker alle weiteren Bauteile anzeigen, die mit dem inkorrekten Pressendruck bearbeitet wurden und daher fehlerhaft sind. Diese werden anschließend schnell aussortiert – bei Bedarf auch vollautomatisch mit einem Arbeitsroboter. Das zeitraubende Prüfen aller möglicherweise betroffenen Bauteile sowie das manuelle Aussortieren entfallen und der Produktionsprozess geht sofort weiter.

Digitalisierung der Prozessketten

Die Kombination aus Ceracode®-Tinte und dem in der Industrie weitverbreiteten und standardisierten Data-Matrix-Code gibt der Digitalisierung von Produktionsabläufen in metallverarbeitenden Branchen einen neuen Schub. »Jedes Bauteil oder Werkstück kann entlang der Wertschöpfungskette jederzeit in seiner Qualität erfasst und Fehler können schon am Anfang der Produktion erkannt und gezielt behoben werden. Auf diese Weise sparen die Betriebe nicht nur Energie, sie verschwenden keine Rohstoffe und senken ihre CO₂-Emissionen«, erklärt Härtling. Die Produktion wird insgesamt deutlich effizienter und kostensparender. Die in der Datenbank hinterlegten Prozessdaten erleichtern daneben den Aufbau adaptiver Prozessketten. Wenn ein Hersteller weiß, mit welchen physikalischen Parametern ein Produkt hergestellt wurde, kann er darauffolgende Arbeitsschritte und Prozesse flexibel anpassen und optimieren.

Je nach Anwendungsszenario lässt sich die Datenbank beliebig mit weiteren Informationen füllen. So könnten für jeden Bearbeitungsschritt Daten zum Stromverbrauch und der Stromquelle einfließen und dann genutzt werden, um für jedes Bauteil die Treibhausgas-Emissionen zu berechnen. »Es gibt immer mehr Hersteller, die im Sinne einer transparenten und ressourcenschonenden Fertigung solche Features nachfragen«, erklärt Härtling.

Das Projekt ist auch das Ergebnis einer erfolgreichen Kooperation. Während das Fraunhofer IKTS-Team die Tinte entwickelt hat und fortlaufend weiter optimiert, übernimmt der Projektpartner Senodis Technologies GmbH aus Dresden das Programmieren der Software und die Vermarktung. Senodis Technologies ist eine Ausgründung des Fraunhofer IKTS, die sich darauf fokussiert, das vielfältige Potenzial der keramikbasierten Tinte zu nutzen, um neue Anwendungen für Industriekunden zu realisieren und die Digitalisierung ihrer Wertschöpfungsketten voranzutreiben. Adressiert werden in erster Linie Kunden aus der Metall-, Automobil- oder Keramikbranche.

Datenaustausch über Catena-X

Neben der Optimierung der Produktion ebnet die Technologie aus dem Fraunhofer IKTS auch den Weg zu einem noch umfassenderen Informationsaustausch zwischen Herstellern, Zulieferern und Subunternehmen. Diese sind in der Automobilindus trie bereits durch ein komplexes Netzwerk miteinander verbunden. Realisiert werden soll der Austausch künftig durch die gerade im Aufbau befindliche Verbundplattform Catena-X. Als kooperatives Datenökosystem der Automobilindustrie soll sie den sicheren und unkomplizierten Datenaustausch zwischen den Herstellern ermöglichen, gleichzeitig aber auch jedem Teilnehmer die Hoheit über die eigenen Daten garantieren. Die teilnehmenden Firmen tauschen also nur diejenigen Daten aus, die sie tatsächlich preisgeben wollen.

Mit Ceracode® können nun zum ersten Mal auch bei Metallbauteilen detaillierte Infos zu ihren Prozessparametern ins Catena-X-Netzwerk einfließen. Auch hier gilt: Daten, die der Hersteller nicht weitergeben will, beispielsweise betriebsinterne Details zum Herstellungsprozess oder zur Materialzusammensetzung eines Bauteils, verbleiben weiterhin geschützt im internen Netzwerk des Unternehmens.

Netzwerkspezialisten expandieren nach China

Indu-Sol GmbH gründet Tochtergesellschaft zur Stärkung des Vertriebs in Asien

Der Spezialist für Maschinen-Netzwerke Indu-Sol GmbH setzt seinen internationalen Wachstumskurs fort und gründet eine eigene Tochtergesellschaft in China. Die Indu-Sol Industrial Communication Technology (Beijing) Co. Ltd. bedient seit dem 01. Juni 2023 den chinesischen Markt mit Produkten und Dienstleistungen rund um die Netzwerktechnologie, Netzwerkplanung und OT-Security.

Mit der neuen Tochtergesellschaft will Indu-Sol seine Präsenz in Asien stärken und von der wachsenden Nachfrage nach Industrie 4.0-Lösungen profitieren. Das Unternehmen verfügt bereits über drei Vertriebspartner in China, die unterschiedliche Branchen fokussieren: Beijing Solid Tech, HOKO und Shanghai Shineday. Diese werden auch weiterhin mit Indu-Sol zusammenarbeiten.

Die Indu-Sol Industrial Communication Technology (Beijing) Co. Ltd. wird von Wang Peng als General Manager geleitet. Er verfügt über langjährige Erfahrung im Bereich der industriellen Kommunikation und ist überzeugt von dem Potenzial der Indu-Sol Technologie: „Wir freuen uns auf diese enorme Herausforderung und werden die Nähe zum Anwender in der Muttersprache nutzen, um die Vorteile unserer Produkte und Services zu vermitteln.“ Indu-Sol ist ein führender Anbieter von Lösungen für die industrielle Kommunikation und Netzwerkdiagnose. Das Unternehmen mit Sitz in Schmölln/Thüringen, wurde 2002 gegründet und beschäftigt rund 140 Mitarbeiter. Indu-Sol ist weltweit aktiv und verfügt über ein umfassendes Netzwerk aus Niederlassungen und Vertriebspartnern.

Red Lion eröffnet neuen europäischen Hauptsitz

Der Unternehmenssitz ist Dinkelsbühl, der Standort der früheren MB connect line GmbH Fernwartungssysteme, die seit 2022 ein Teil von Red Lion ist und jetzt umbenannt wurde.

Red Lion Controls, mit Sitz in York, PA, gibt die offizielle Eröffnung der Red Lion Europe GmbH in Dinkelsbühl, Deutschland, bekannt. Die Eröffnung der Red Lion Europe GmbH basiert auf der Umbenennung des Unternehmens MB connect line GmbH Fernwartungssysteme, einem führenden Anbieter für Fernzugriff und Datenerfassung in der sicheren Anbindung von Maschinen und Anlagen. MB connect line wurde im April 2022 von Red Lion Controls übernommen.

Weiterführung des Markennamens in der DACH-Region

Red Lion Controls ist ein globaler Hersteller von IoT-fähigen Lösungen mit den drei Produktsegmenten Access, Connect und Visualize. Diese ermöglichen Anwendern den sicheren Zugriff auf industrielle Daten sowie deren Vernetzung und Visualisierung. Der Name MB connect line wird als Markenname für die Produktserie Secure Remote Access, Industrial IoT und Industrial IT-Security Services in der DACH-Region (Deutschland / Österreich / Schweiz) weitergeführt. Europa- und weltweit werden Produkte von MB connect line unter dem Firmenname Red Lion Controls Inc. gebrandet und vertrieben.

Kunden sollen durch die Gründung der Red Lion Europe GmbH von Synergieeffekten im Verkauf und der technischen Beratung für alle Produkte profitieren. Die Eröffnung der Europazentrale stärkt die Teambeziehung beider Organisationen. Ziel ist es, Vertrieb, technische Beratung, Marketing, Logistik sowie die technische Entwicklung in einem Team zu stärken. Ein neuer, einheitlicher Firmenname unterstreicht dabei die gemeinsame Zukunft für eine europaweite Markenstrategie.

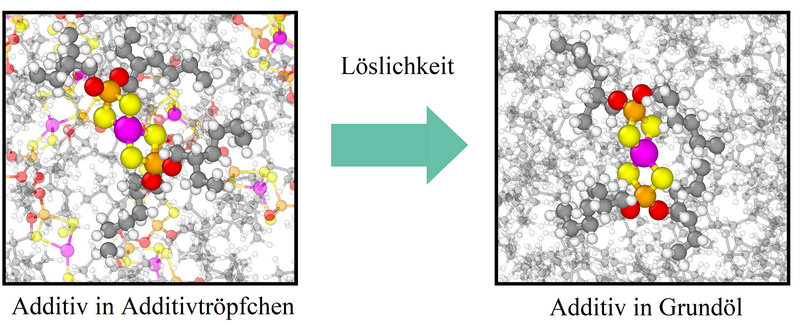

Virtuelles Labor für die Optimierung von Schmierstoffen

Forschende des Fraunhofer-Instituts für Werkstoffmechanik IWM haben im Verbundprojekt „Lube.Life“« ein virtuelles Schmierstofflabor entwickelt, mit dem sich die Auswirkungen elektrischer Felder auf die Stabilität von Schmierstoffen vorhersagen lassen. Damit sind maßgeschneiderte Formulierungen neuer Schmiermittel möglich.

In tribologischen Systemen wie Lagern, Getrieben und Dichtungen beeinflussen elektrische Felder die Wirksamkeit von Schmierstoffen und somit auch die Lebensdauer eingesetzter Bauteile. Besonders kritisch ist die elektrische Aufladung in der Elektromobilität oder in Windkraftanlagen. Dort werden große Mengen an Schmierstoff verwendet, die etwa die Lager der Rotoren schmieren, um die Reibung und so den Verschleiß zu reduzieren. Das Schmiermittel kann über die Zeit degradieren, was im schlimmsten Fall zum Totalausfall der Anlage führt. Die Degradation wird unter anderem durch die in den Schmierstoffen eingesetzten Additive ausgelöst, die von den elektrischen Feldern beeinflusst werden. Kurzfristige oder dauerhafte Entmischung dieser Zusätze können zu Spannungsdurchschlägen führen und Bauteile schädigen.

Bislang werden die in Offshore-Windanlagen verwendeten Schmiermittel nur bei turnusmäßigen Wartungen überwacht; insbesondere im Winter ist die Überprüfung witterungsbedingt schwierig. Im Verbundprojekt „Lube.Life“ wurde daher ein Sensorsystem, bestehend aus Infrarot-, Feuchtigkeits-, Akustik- und Reibungssensoren sowie die passende Auswerteelektronik für eine Echtzeitüberwachung solcher Schmierstoffe entwickelt. Sensordaten, prädiktive Online-Algorithmen und simulierte Analysedaten werden kombiniert und zu einer Gesamtbewertung des Schmierstoffs herangezogen.

Die Lebensdauer von Schmierstoffen verlängern

Die Sensorsignale werden in einer Software des Projektkoordinators QASS GmbH gesammelt und im „Virtuellen Schmierstofflabor“, dem Herzstück der Software, analysiert. Diese Innovation ermöglicht die Bewertung bestehender Schmierstoffe auf ihre elektrotribologische Eignung sowie die Qualifizierung von Additiven in den Schmiermitteln, aber auch die Vorbewertung beim Design eines Schmierstoffs. Ziel ist es unter anderem, durch geeignete Nachadditivierungen den Schmierstoff zu stabilisieren, um die Nutzungsphase zu verlängern. „Das Virtuelle Schmierstofflabor unterstützt in vielerlei Hinsicht. So lässt sich die Zusammensetzung der Additive in einem Schmierstoff ändern, etwa wenn diese nicht mehr lieferbar oder aus Gründen des Umweltschutzes gesetzlich verboten sind, oder wenn ein Additiv Tröpfchen bildet und die dielektrischen Eigenschaften des Schmierstoffs so verändert, dass er nicht mehr richtig funktioniert und nachjustiert werden muss“, erläutert Prof. Dr. Michael Moseler, Leiter des Geschäftsfelds Tribologie am Fraunhofer IWM in Freiburg. „Unser Projektpartner ASC-Görlach hatte das bisher mit einem heuristischen Rechenmodell abgebildet. Wir konnten mit Molekulardynamik zeigen, dass die Tröpfchenbildung durch eine reduzierte Lösungsenergie infolge starker elektrischer Felder hervorgerufen wird. Die Tröpfchen können die Durchschlagsfeldstärke des Schmierstoffs signifikant herabsetzen.“

Die Forschenden des Fraunhofer IWM können aber auch zahlreiche andere Parameter des Schmierstoffs physikalisch berechnen, wie dessen Viskosität, Wärmeleitfähigkeit sowie seine chemische Reaktionsfreudigkeit mit Oberflächen. Damit lässt sich ermitteln, welche Auswirkungen die Zugabe einer bestimmten Menge eines Additivs auf das Schmiermittel hat. „Das Sensorsystem soll in Echtzeit Schlüsse auf die Zusammensetzung des Schmierstoffs ziehen. In Interaktion mit dem Virtuellen Schmierstofflabor können verschiedene Maßnahmen erfolgen, die von einer einfachen Benachrichtigung über die Auslösung eines Wartungsauftrags bis zur automatisierten Nachdosierung von Additiven reichen können“, erklärt der Forscher das Zusammenspiel der Komponenten.

Zukünftige Anwendungsbereiche sind vielfältig: Neben der Überwachung von Windkraftanlagen könnten Industrie- und Produktionsanlagen sowie Kraftwerke durch ein echtzeitfähiges dezentrales Analyse- und Prognosesystem für Schmierstoffe erweitert werden. Anstelle starrer Wartungsfristen können Betreiber die Wartung flexibilisieren und den Gegebenheiten anpassen. Aber auch bei der Auslegung von Schmierstoffen wird das Virtuelle Schmierstofflabor seine Stärken ausspielen und wichtige Hinweise für neue Formulierungen liefern.

Grundlagen für den standardisierten Digitalen Zwilling

IDTA veröffentlicht Spezifikation der Verwaltungsschale in der Version 3.

Die Industrial Digital Twin Association e.V. (IDTA) veröffentlicht die Version 3.0 der Spezifikation für das Informationsmodell der Verwaltungsschale (englisch: Asset Administration Shell – AAS), das die Grundlage für den standardisierten Digitalen Zwilling in der Industrie bildet. In vier Teilen beschreibt die Spezifikation, wie Unternehmen Informationen in der Verwaltungsschale aufbereiten und strukturieren können. Die neue Version ist einsatzbereit für die sofortige Implementierung im Unternehmen. Zukünftige Updates und Erweiterungen werden abwärtskompatibel sein. Mit der Spezifikation der AAS in Version 3.0 verfügt die Branche erstmalig über einen Standard für den industriellen Digitalen Zwilling. Dieser bietet Investitionssicherheit und ebnet den Weg für einen Innovationsschub.

Planungssicherheit entlang der Wertschöpfungskette

„Die AAS mit ihren einheitlichen und offenen Standards ist die Schlüsselkomponente für Interoperabilität in der Industrie. Die Spezifikation ermöglicht es Anbietern und Anwendern von Hard- und Software, eigene Verwaltungsschalen zu erstellen und damit ein unternehmensübergreifendes System von Digitalen Zwillingen verschiedenster Komponenten zu schaffen. Die stabile und industriereife Version gewährleistet Planungssicherheit über Branchen und die Wertschöpfungskette hinaus. Das ist ein Meilenstein für zukünftige Datenräume“, sagt Dr. Christian Mosch, Geschäftsführer der IDTA.

Die Spezifikation definiert die Softwarestruktur, die Schnittstellte und die Semantik der AAS, die es ermöglichen, Daten einer industriellen Anlage schnell und einfach allen Teilnehmern entlang der Wertschöpfungskette auf interoperable Weise über den gesamten Lebenszyklus, vom Engineering bis zum Recycling, hinweg zur Verfügung zu stellen. Die Arbeiten der zuständigen Arbeitsgruppe der IDTA basieren auf den Publikationen „Verwaltungsschale im Detail“ der Plattform Industrie 4.0. Ein besonderes Augenmerk bei der Entwicklung der neuen Version lag auf der industriellen Anwendbarkeit. Eine wichtige Neuerung ist die Spezifikation einer offiziellen Schnittstelle zur AAS – die sogenannte API. Diese ermöglicht es den Partnern in der Wertschöpfungskette, ihre Daten über die AAS über Unternehmensgrenzen hinweg auszutauschen und schafft die notwendige Grundlage für die Implementierung von industriellen Datenräumen in der Zukunft.

Die Spezifikation der AAS ist in vier Teilen erschienen:

Part 1: Metamodel

Part 2: Application Programming Interfaces (API)

Part 3a: Data Specification – IEC 61360

Part 5: Package File Format (AASX)

Weitere Teile zum Thema Datenspezifikation und Security sind zurzeit in Arbeit. Alle Dokumente sind auf der Webseite der IDTA (https://industrialdigitaltwin.org/content-hub) erreichbar.

Mehr zu IDTA: https://www.ien-dach.de/artikel/der-digitale-zwilling-im-fokus/

Viel mehr als nur eine Schnittstelle

Sensoren und Joysticks mit CAN-Bus sorgen für mehr Effizienz in der Industrie

Sensorik

MEGATRON baut sein Angebot an CAN-Bus-fähigen Produkten kontinuierlich aus, da immer mehr Kunden auf das verlässliche Bussystem setzen. Zunächst wird das Programm um Sensoren mit CAN-Bus erweitert: Sie bereiten das Rohsignal bereits am Ort der Messung auf, sodass zur Anbindung an ein CAN-Netzwerk keine kostenintensiven I/O- bzw. Gateway-Module benötigt werden.

Das Bussystem CAN (Controller Area Network) wurde in den 1980er Jahren entwickelt, um die Vernetzung von Steuergeräten im PKW zu erleichtern. Die Ingenieure schufen eine serielle Schnittstelle, die eine hohe Datenübertragungssicherheit bietet, unempfindlich gegenüber elektromagnetischen Störungen ist und eine direkte Verbindung von zahlreichen elektronischen Komponenten ermöglicht. Dadurch benötigt man deutlich weniger Kabel.

Die Vorteile von Bussystemen werden mittlerweile in allen Bereichen der Industrie und Medizintechnik geschätzt. Das liegt nicht zuletzt an der erweiterten Gesamtfunktion der Geräte: Sensoren mit CAN-Bus verfügen z. B. über eine integrierte Fehlerprüfung und Filterung. Kunden profitieren deshalb von geringeren Kosten für die Entwicklung einer eigenen Elektronik oder separaten Auswerteeinheit. Zusätzliche Sensoren und Eingabegeräten können ohne großen Programmieraufwand in das CAN-Bus-Netzwerk integriert werden. Dies unterstützt ein modulares System, das optimal an die Applikationsanforderungen angepasst werden kann.

Anwender bekommen einen intelligenten Sensor

Produkte mit CAN-Protokollen wie CANopen und CAN J1939 unterscheiden sich deutlich von Sensoren mit einfachen analogen Ausgängen. Das Messsignal wird bei ersteren im Gehäuse des Sensors selbst – vor der Übertragung an den Empfänger – intelligent verarbeitet: Auf der integrierten Elektronik wird das Rohsignal des Sensors nicht nur gespeichert, sondern erfährt auch eine Prüfung oder optional eine Filterung oder Mittelung, bevor es über den CAN-Bus versendet wird.

Auch bei der Spannungsversorgung sind diese Produkte flexibel. Die Sensoren akzeptieren meist einen weiten Eingangsspannungsbereich von bis zu 32 V. Dadurch können die Sensoren ohne zusätzliche Wandlung oder Stabilisierung beispielsweise direkt durch das Bordnetz einer batteriebetriebenen Maschine versorgt werden. Das spart zusätzlich Kosten bei Entwicklung, Integration und Material. Darüber hinaus erlaubt CAN bei ordnungsgemäßem Betrieb auch die Aufzeichnung der Historie der Gerätezustände. Insbesondere können Fehler, Alarme und Warnungen protokolliert und gespeichert werden. Diese erweiterte und verbesserte Funktionalität bietet mehr Sicherheit, Komfort und Information.

Standardisierte Signalaufbereitung und Signalübertragung mit CANopen und CAN J1939

Die CAN-Produkte von MEGATRON werden wahlweise mit CANopen oder als CAN SAE J1939-Variante geliefert. Die CANopen-Schnittstelle ist für Anwendungen in verschiedenen Bereichen der Automatisierungstechnik, im Anlagenbau und bei mobilen Maschinen verbreitet. Die CAN J1939-Schnittstelle ist ein Standard für den Einsatz in Nutz- und Sonderfahrzeugen.

Am Beispiel von Drehgebern lassen sich die Vorteile des CANopen-Protokolls hervorragend demonstrieren, denn für dieses Protokoll stehen verschiedene Modi zur intelligenten Signalübertragung zur Verfügung: Im asynchronen Betriebsmodus werden Messwerte nur dann über den Bus übertragen, wenn ein internes Ereignis stattfindet, beispielsweise nur bei Änderung des Messwerts oder nach Ablauf eines internen Timers. Im synchronen Betriebsmodus folgt die Messwertübertragung regelmäßig an andere Busteilnehmer im Rahmen eines extern gesendeten SYNC-Befehls. Zusätzlich können diese Sensoren neben Messwerten auch berechnete Werte ausgeben, was bei Drehgebern beispielsweise neben der Winkelposition auch eine Drehzahl bzw. Winkelgeschwindigkeit sein kann.

Drehgeber mit CAN-Bus: Programmierbar und hochpräzise

Im Produktbereich Drehgeber wächst das Portfolio stetig – jüngste Beispiele sind die neuen robusten, hochgenauen CAN-Drehgeber HTB36E und FHB58. Die digitale Schnittstelle sorgt hier für die zuverlässige und digitale Übertragung und Übergabe der Messwerte an die Applikation und garantiert eine reibungslose Integration und Überwachung des Drehgebers. Mit ihrer magnetischen Messwerterfassung und der digitalen Signalverarbeitung bilden die Sensoren die ideale Basis, um Messsignale über CAN-Bus zu übertragen. Sie sind massiv gebaut und eignen sich daher sehr gut für den Einsatz in rauen Umgebungen. Darüber hinaus verfügen die Drehgeber über eine doppelt kugelgelagerte Edelstahlwelle für eine besonders lange Lebensdauer und große Lagerlast und weisen eine hohe IP-Schutzart auf. Die Drehgeber sind als Multiturn-Variante mit energieautarkem Zähler (ohne Batterie oder Getriebe, Energy Harvesting) für die Umdrehungszählung verfügbar. Zudem erreichen diese Varianten durch die patentierte Technologie eine bemerkenswerte Systemgenauigkeit und Wiederholgenauigkeit (besser als ±0,09°) und können bis zu 243 Umdrehungen zählen (Multiturn-Auflösung bis 43 Bit). Ein weiterer Vorteil ist die freie Wahl der Single- und Multiturn-Auflösungen sowie die automatische Detektion der Baudrate.

Joysticks mit CAN-Bus: Modern und innovativ

MEGATRON hat in zahlreichen Kundenprojekten umfangreiches Anwendungs-Know-how aufgebaut und ist mit den Anforderungen bestens vertraut. Die Nachfrage nach den Produkten mit CAN-Bus steigt deshalb stetig: „Das Interesse an unseren hochpräzisen Drehgebern und Joysticks ist groß“, berichtet Christoph Haude, Leiter des Produktmanagements. Deshalb stattet MEGATRON immer mehr Produkte mit CAN-Bus Schnittstellen aus. Besonders zu erwähnen ist das SpaceMouse® Module mit CAN-Bus-Schnittstelle, das dieses Jahr auf den Markt kommt. Der innovative 3D-Joystick wurde speziell für die Mensch-Maschine-Interaktion im industriellen Bereich entwickelt und ermöglicht die intuitive Steuerung komplexer Bewegungen – z. B. bei Robotern. Und auch bei klassischen Joysticks sind mittlerweile viele Serien mit CAN-Bus verfügbar. Neben den kompakten Fingerjoysticks der Serien TRY100 und TRY120 und Modellen mittlerer Größe wie TRY50 und TRY52 sind es vor allem die robusten, großen Handjoysticks der Serie TRY54, die auf das Bussystem setzen. Letztere ist sogar ausschließlich mit CAN-Bus verfügbar, da bei Maschinen für den harten Einsatz meist dieses Protokoll eingesetzt wird.

Der Elektronik-Experte MEGATRON ist spezialisiert auf passgenaue Sensorik- und Joysticklösungen. Das Produktprogramm orientiert sich an den Bedürfnissen der Kunden und wird ständig optimiert. Dabei zahlen sich die Kundennähe, Flexibilität und die Produktqualität offensichtlich aus: Immer mehr Hersteller von Nutz- und Sonderfahrzeugen, mobilen Arbeitsmaschinen sowie aus dem Maschinen- und Anlagenbau setzen in ihren Applikationen CAN-Bus-Produkte von MEGATRON ein. Im Portfolio finden sich aber auch Drehgeber mit analogen oder inkrementalen Schnittstellen sowie zahlreiche Joysticks als Analog- oder USB-Variante. Die Oberbayern bieten dabei einen besonderen Service: Sämtliche Produkte werden bereits in relativ geringen Stückzahlen auf Wunsch individuell modifiziert. „Unser Ziel ist es, für den Kunden die bestmögliche Lösung hinsichtlich Funktionalität und Wirtschaftlichkeit der Applikation zu finden“, beschreibt Geschäftsführer Thomas Volkwein die Firmenphilosophie.

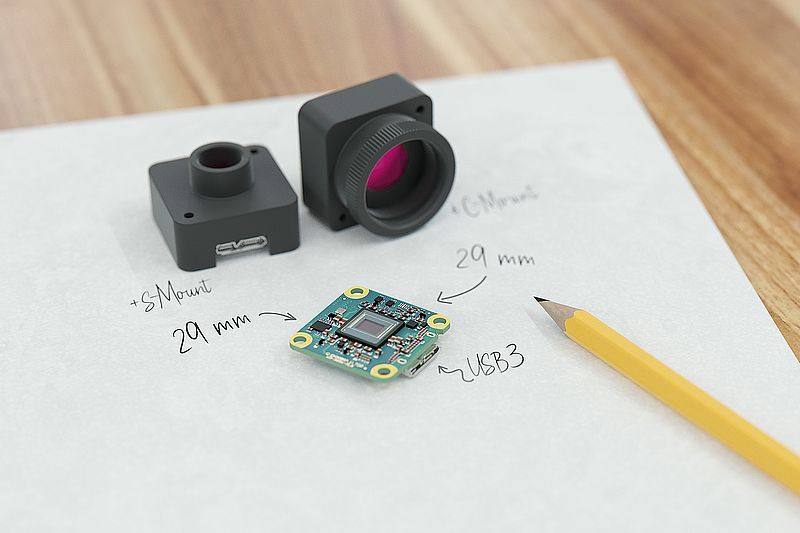

Doppelbogensensor für die Kontrolle dünner Materialien

Berührungslose Lagenkontrolle mit nur einem Sensor

Sensorik

Bei der Verarbeitung von dünnflächigen Materialien in Form von Folien, Vliesen oder Platten soll immer nur die vorgesehene Anzahl von Lagen in die Maschine gelangen. Die neuen Doppelbogen-Sensoren von Pepperl+Fuchs erkennen zuverlässig jede abweichende Zuführung. Die Detektion per Ultraschall ist materialunabhängig und äußerst robust.

Die Bandbreite dünnflächiger Materialien reicht von Schichtholzplatten und Metallblechen über Papiervliese bis zu hauchdünnen Elektrodenfolien. Das Vorprodukt wird von Stapeln abgehoben oder von Rollen abgewickelt. In beiden Fällen kann es vorkommen, dass ungeplant zwei oder mehr Lagen übereinander geraten. Gelangen sie so in die Maschine, kann das zu Ausschuss, Prozessunterbrechung und Schäden führen. Ein einzelner Doppelbogensensor aus den Baureihen M18 oder M30 verhindert das durch die Lagenkontrolle per Ultraschall. Seine Funktion wird weder von Farbe und Oberfläche des Materials noch von Störfaktoren wie Staub oder Verschmutzung beeinträchtigt. Mit einem Schwellenwerteset decken die Geräte ein sehr breites Spektrum an Materialien und Materialstärken ab. Bei mehrlagigen Materialien kann die Soll-Lagenanzahl alternativ per Teach-In eingestellt werden. Das berührungslose Messprinzip ist auch für sehr filigranes Material geeignet

Einarm-Roboter werden heute für die unterschiedlichsten Aufgaben eingesetzt. Die auftretenden Kräfte und Drehmomente direkt am Arm präzise zu messen, erschließt viele weitere Möglichkeiten. So können z.B. bei Bestückungsprozessen aus den Messwerten Rückschlüsse auf die richtigen Teile, deren Positionierung und die korrekte Bestückung getroffen werden. Die Spezialisten von burster haben dafür einen sechsachsigen Kraft-/Drehmomentsensor mit Roboterflansch nach DIN ISO 9049-1 entwickelt, der einfach an der Standardaufnahme des Roboterarms befestigt wird. Der 3D-Sensor 8565 mit einem Durchmesser von 95 mm bei 60 mm Höhe kann bis zu drei Kräfte und Drehmomente Fx/Fy/Fz und Mx/My/Mz gleichzeitig messen. Dabei werden die einzelnen Werte nicht wie oft üblich extrapoliert, sondern jede Messgröße wird über einen eigenen Dehnmessstreifen erfasst. Die jeweiligen Werte können über handelsübliche Messverstärker mit einer Linearitätsabweichung (20%-100%) von 0,1 % vom Endwert ausgelesen werden.

Je nach Applikation sind kundenspezifische Achsenkonfigurationen möglich, von ein bis drei Achsen und mit oder ohne Drehmomentmessung. Der Anwender kauft also nur, was er tatsächlich benötigt. Der Messbereich liegt bei bis zu +-1 kN in Fx und Fy und bei +-2 kN in Fz Richtung, das maximale Drehmoment in alle Richtungen bei 50 Nm. Die besondere interne Geometrie des Sensors gewährleistet ein geringes Übersprechen der einzelnen Achsen. Sensoren für weitere Messbereiche sind in Vorbereitung.

Neue Arbeitsweisen möglich

Je nach Sensorausführung können so neue Arbeitsfelder für die Roboter erschlossen oder auch Qualitätssicherungsmaßnahmen inline umgesetzt werden. Beispielsweise lassen sich bei der Bestückung von Werkzeugträgern die relevanten Kräfte und Momente messen und mit Vorgabewerten vergleichen. Das ermöglicht Gut/Schlecht-Aussagen und vermeidet Beschädigungen. Auch bei anderen taktilen Bewegungsabläufen wie Greifen, Fräsen oder Schleifen etc. geben die auftretenden Momente direkt Aufschluss über den Zustand des Werkstückes oder des eingesetzten Werkzeugs.

Auch Anpassungen durch diverse Referenzmessungen z.B. der Reibung zwischen Werkstück und Werkzeug je nach Anpressdruck (Fx/Fy in Relation zu Fz) können das Arbeitsergebnis z.B. beim Polieren verbessern. Da je Kanal ein separater Messverstärker eingesetzt wird, lassen sich die einzelnen Werte weitgehend unabhängig erfassen und bewerten; somit ist kein kostenintensiver Mehrkanalverstärker mit Korrekturrechnung notwendig, um die einzelnen Kanäle zu erfassen, wodurch der Aufbau deutlich vereinfacht wird.

Bluetooth-Drucktransmitter

ATEX-zertifizierter Transmitter für Absolut- und Relativ-Drücke bis 1000 bar

Sensorik

Der kabellose M5601 Absolut- und Relativdrucksensor mit Bluetooth-Anbindung von AMSYS eignet sich zur Überwachung von Drücken bis 1000 bar aus der Ferne. Hervorzuheben sind bei diesem Sensor die explosionssichernden ATEX und CSA HazLoc (IECEx) Zertifikate, die den Einsatz an gefährlichen Orten erlauben. Der medienresistente Bluetooth-Sensor für Absolut- und Relativdruckmessungen ist IP65-zertifiziert und qualifiziert sich auch für raue Umgebungsbedingungen. Die messbaren Maximaldrücke liegen zwischen 70 bar und 1000 bar (ohne ATEX-Zertifikat als M5600 auch für kleinere Drücke ab 3,5 bar).

Die Stromversorgung erfolgt über eine Knopfzelle CR2032 / CR2050W, die Messwerte können können über eine App oder PC-Software für Windows® XP/7 und höher ausgelesen werden. Die Sensoren messen medienunabhängig den Relativ- oder Absolutdruck. Letzteres erfolgt als sealed gage gegenüber einem abgeschlossenen Volumen, während gage und compound Version den Messwert gegenüber dem Atmosphärendruck ausgeben, als compound Version auch einen evtl. Unterdruck. Dabei sind die M5601 mit verschiedenen Druckanschlüssen erhältlich.

Einsatz mit Kraftstoffen und schwach korrosiven Flüssigkeiten

Die wireless M5601 Drucktransmitter empfehlen sich durch ihre Robustheit, eine hohe Langzeitstabili-tät und zahlreiche Schutzfunktionen für anspruchsvolle, industrielle Anwendungen. Das Medium kommt dabei nur mit Edelstahl 17-4 PH (1.4542) in Kontakt, es wird kein interner O-Ring verwendet! Daher können alle Öle, einschließlich Benzin und andere Kraftstoffe gemessen werden. Selbst in kontaminiertem Wasser, Dampf und in schwach korrosiven Flüssigkeiten sind sie einsetzbar. Parallel zum M5601 bietet AMSYS auch einen Drucktransmitter für kleinere Druckbereiche bis 350 mbar oder 35 bar an, den U5601, der sich durch eine hohe Genauigkeit auszeichnet und auch über ATEX und andere international anerkannte Zertifikate zur Eigensicherheit verfügt.

Sicherheitssensor für den Einsatz unter anspruchsvollen Bedingungen

Besonders widerstandsfähig gegenüber schnellen Temperaturschwankungen und hoher Luftfeuchtigkeit dank beschichteter Elektronik

Automatisierungstechnik, Sicherheit & Industrieversorgung

Der Eden C ist die beschichtete Variante des Eden-Sicherheitssensors von ABB Stotz-Kontakt. Dank seiner erhöhten Widerstandsfähigkeit bei größeren Temperaturschwankungen ist er in hohem Maße für Anwendungen in der Lebensmittel- und Getränkeindustrie geeignet, bei denen ein indirekter oder kein Kontakt mit Lebensmitteln besteht. Insbesondere für größere Spül- und Abwaschanlagen ist der Eden C die optimale Lösung. Wie alle Varianten der Eden-Reihe ist auch das C-Modell ein berührungsloser Sicherheitssensor für verriegelte Türen und sichere Positionserfassung. Er stellt das Anhalten von Maschinen bei Öffnung einer Tür oder Haube sicher. Auch im Umfeld von Robotern können die Eden-Modelle eingesetzt werden, um zu überwachen, ob diese sich in ihrer festgelegten Position befinden, sollte ihr Arbeitsbereich betreten werden. Der berührungslose Sicherheitssensor besteht aus zwei komplementären Teilen, die die gegenseitige Präsenz erfassen können.

Einsatz außerhalb der direktenLebensmittelkontaktzone

Alle Eden-Modelle entsprechen der Schutzart IP67/IP69K und sind für einen Temperaturbereich von -40 bis +70 Grad Celsius ausgelegt. Die 360-Grad-Montagemöglichkeit mit großzügigen Toleranzen gewährleistet eine einfache Montage. Aufgrund Ihrer Beschaffenheit dürfen die Eden-Modelle nicht im direkten Kontakt mit Lebensmitteln (Lebensmittelzone gemäß Definition der National Sanitation Foundation (NSF)) verwendet werden, sondern sind unter anderem für den Einsatz in Großküchen mit entsprechenden Spülanlagen oder Kühlräumen konzipiert. Der Eden C kann einer Luftfeuchte von bis zu 95 % ausgesetzt werden und ist unabhängig von Vereisung oder Kondensation.

Optische Sensoren für die Objektdetektion

Kompakte und robuste Sensoren erkennen auch schwer zu detektierende Objekte

Automatisierungstechnik, Sensorik

Leuze hat die neue Sensorserie 5B für die einfache und kosteneffiziente Anwesenheitskontrolle entwickelt. Sie überzeugt mit flexibler Handhabung bei hoher Wirtschaftlichkeit. Das sind oft ausschlaggebende Argumente, wenn in einer Anlage viele Sensoren benötigt werden. Leuze bietet die Sensoren als Reflexionslichtschranken, Einweglichtschranken und Lichttaster an. Die Serie 5B ist nach Schutzart IP 67 und ECOLAB zertifiziert.

Schnell einsatzfähig

Mit ihrem kompakten Gehäuse (11 x 32,4 x 20 Millimeter; B x H x L) eignen sich die Sensoren optimal bei beengten Einbausituationen. Sie lassen sich so beispielsweise dicht an Förderlinien installieren. Die Serie 5B ist zudem montagekompatibel zur Vorgängerbaureihe. Das erleichtert die Modernisierung. Zu einer einfachen Montage tragen außerdem die Metalleinsätze mit M3-Gewinde bei. Dank des nutzerfreundlichen Potentiometers können Anlagenbetreiber die Sensoren schnell justieren und jederzeit an sich ändernde Bedingungen anpassen. Über den homogenen und gut sichtbaren Lichtfleck sind die Sensoren komfortabel ausrichtbar. Verschiedene elektrische Anschlussmöglichkeiten, etwa per Kabel, M8-Stecker oder Pigtail, tragen zu maximaler Flexibilität bei. Ein weiterer Vorteil für Installation und Statusanzeige ist die rundum sichtbare 360°-LED-Anzeige.

Die Sensoren der Serie 5B erkennen selbst depolarisierende Objekte wie reflektierende, folienumschrumpfte oder glänzende Gegenstände zuverlässig. Die Einweglichtschranken arbeiten mit einer Schaltfrequenz von bis zu 900 Hz und bieten damit eine hohe Leistung und Funktionsreserve. Die Reichweite beträgt bei dieser Variante bis zu 15 Meter, bei den Reflexionslichtschranken bis zu 6,5 Meter. Die Lichttaster arbeiten mit einer Schaltfrequenz bis zu 1.000 Hz.

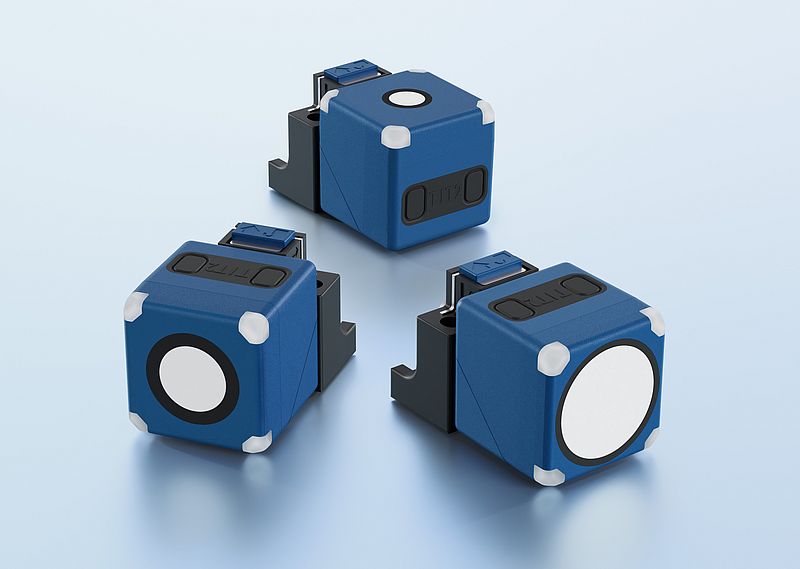

Ultraschallsensoren mit drehbarem Kopf

Einfache Anpassung der Abstrahlrichtung

Sensorik

Die neuen cube Ultraschallsensoren von microsonic vielseitig, flexibel und leicht in Applikationen im Maschinenbau integrierbar. Durch den drehbaren Sensorkopf können die Sensoren in fünf Abstrahlrichtungen ausgerichtet werden und sind somit leicht an die jeweilige Einbaubedingung anpassbar. Mit der QuickLock-Montagehalterung lässt sich der cube schnell und einfach montieren und ermöglicht den werkzeuglosen Sensortausch. Die LED-Anzeige am Sensor ist in allen Montagepositionen gut sichtbar, sodass der Anwender den Sensorstatus stets gut im Blick hat.

Variable Einstellmöglichkeiten

Die cube Sensoren haben ein kleines quaderförmiges Einbaumaß (40 mm x 40 mm x 40 mm). Sie decken mit drei Tastweiten einen Messbereich von 65 mm bis 5 m ab. Die voll ausgestatte Variante ist werkseitig mit einem Push-Pull-Schaltausgang und einem Analogausgang eingestellt. Der Analogausgang kann bei Bedarf mit LinkControl oder IO-Link deaktiviert und ein zweiter Schaltausgang aktiviert werden. So ist nur ein Sensortyp mit allen Ausgangsstufen für mehrere Applikationen einsetzbar. Dies reduziert die Zahl der benötigten Teile im Lager. Zusätzlich steht eine Standardvariante mit einem Push-Pull-Schaltausgang zur Verfügung. Ausgestattet mit einer IO-Link-Schnittstelle in der Version 1.1 übermittelt der Sensor neben den gemessenen Entfernungen auch Identifikations-, Status- und Diagnosewerte. Grenzwerte oder Schaltpunkte lassen sich einfach mit IO-Link einstellen. Die cube Ultraschallsensoren erfassen zuverlässig Füllstände von Flüssigkeiten oder Schüttgütern aller Art, die Schall reflektieren. Störende Elemente in der Anwendung, die zu unerwünschten Echos führen, können mit der neuen Funktion Störechoausblendung ausgeblendet werden.

Messtechnik-Hard- und Software mit ultraschneller OPC UA-Schnittstelle

Für den problemlosen Datenaustausch von der Feldebene bis in die Cloud

Messtechnik

Delphin Technology hat die Möglichkeiten zur Kommunikation über OPC UA deutlich erweitert und ermöglicht so einen sicheren, zuverlässigen, Hersteller- und Plattform-unabhängigen Datenaustausch von der Sensor- und Feldebene bis hinauf zum Leitsystem und zum Austausch in die Cloud. Die zentrale Messdatenmanagementsoftware Delphin Data Center verfügt nun sowohl über eine OPC UA Client- und Server-Schnittstelle zur hochperformanten Übertragung von Live-Messdaten, als auch über eine OPC UA HA Server-Schnittstelle, mit der historische Messdaten komfortabel übertragen werden können.

Hard- und Software für vielfältige Einsatzszenarien

Die performante Delphin Messdatenbank erlaubt für OPC UA Datenübertragungsraten von bis zu 500.000 Datenpunkten pro Sekunde. Hierbei werden bis zu 20.000 OPC UA-Nodes unterstützt, die über die Browser-Funktion komfortabel konfiguriert werden können. Das Delphin Data Center unterstützt neben OPC UA auch die Kommunikation über Modbus TCP Server/Client sowie OPC Server/Client. Außerdem ist neben einer SQL-Schnittstelle auch eine API vorhanden, die zum Beispiel über Python programmiert werden kann.

Auch die Messgeräte der Expert-, Loggito- und Message-Serie können direkt über OPC UA kommunizieren. Sie sind sowohl als OPC UA Client, als auch als OPC UA Server und als OPC UA HA-Server konfigurierbar und decken so viele verschiedene Einsatzszenarien ab. Die DAQ-Hardware von Delphin unterstützt je nach Produkt und Ausführung neben OPC UA die Kommunikation über PROFIBUS, PROFINET, Modbus RTU und TCP, CAN, sowie ASCII und SCPI.

Mit den neuen Funktionen ist somit nun die komplette OPC UA-Durchgängigkeit in der Hard- und Software von Delphin gegeben und jede nur denkbare Architektur lässt sich problemlos realisieren.

Funkstörmessempfänger für Emissionsmessungen bis 30 MHz

Kompakter, CISPR 16-1-1-konformer Messempfänger für schnelle und präzise EMI-Messungen

Elektronik & Elektrik

Für zuverlässige Zertifizierungsmessungen mit minimalen Testzeiten präsentiert Rohde & Schwarz seinen neuen Funkstörmessempfänger, den R&S EPL1000. Das Gerät eignet sich dank CISPR 16-1-1-Konformität für Zertifizierungsmessungen. Zudem verringert es Unsicherheiten bei Precompliance-Messungen. Mit seinem sehr schnellen Zeitbereichsscan kann der Empfänger alle Frequenzen des CISPR-Bandes A oder B in einem einzigen Messvorgang prüfen, sodass sich Messungen bei Bedarf schnell und nahtlos über längere Zeiträume durchführen lassen. EMV-Ingenieure können seltene Störaussendungen sehr schnell aufspüren und gewinnen dank der benutzerfreundlichen Bedienoberfläche einen guten Überblick. Sie können sich auf reproduzierbare und standardkonforme Testergebnisse verlassen, sodass eine hohe Qualitätssicherheit ihrer Produkte gewährleistet ist.

Der R&S EPL1000 verfügt über einen impulsgeschützten Eingang. Eine automatische Messbereichseinstellung verhindert eine Überlastung der Signalverarbeitungskette und stellt korrekte Messergebnisse sicher. Die integrierte Vorselektion sorgt für einen hohen Dynamikbereich und ermöglicht die Erfassung kurzer Impulse. Für detaillierte Signalanalysen bietet der R&S EPL1000 eine Spektrogrammfunktion und eine ZF-Analysefunktion. Die Automatisierung vereinfacht die Messungen und stellt eine exakte Reproduzierbarkeit von Testsequenzen sicher. So können beispielsweise alle an einer Rohde & Schwarz Netznachbildung angeschlossenen Leitungen auf Knopfdruck auf CISPR-Band A und B geprüft werden. Der Vergleich mit den konfigurierten Grenzwerten erfolgt ebenfalls automatisch, und der R&S EPL1000 zeigt das Gesamtmessergebnis als PASS/FAIL-Urteil an. Mit dem integrierten Reportgenerator können das Ergebnis und die Messdetails einfach gespeichert und ausgedruckt werden.

Integrierter Spektrumanalysator

Die zusätzliche Spektrumanalysator-Funktion erleichtert detaillierte EMI-Analysen. Ein optionaler integrierter Dauerstrichsignalgenerator mit Mitlaufgeneratorfunktion charakterisiert verwendetes Zubehör und Kabel, ohne dass ein externer Signalgenerator benötigt wird. Neben der Standard-Netzversorgung kann der kompakte Messempfänger auch mit 12/24 V DC oder per Batterie betrieben werden – er ist somit flexibel und an verschiedenen Orten einsetzbar.

Der R&S EPL1000 ist ideal für die Messung leitungsgebundener Spannungs- und Stromemissionen. Mit seinem Frequenzbereich bis 30 MHz ist er prädestiniert für Tests kommerzieller Produkte nach ISO, EN, CISPR und FCC. Der R&S EPL1000 unterstützt die Produktzertifizierung, Vorzertifizierung, Messungen während der Produktentwicklungsphasen und die Marktüberwachung. Er kann mit der R&S ELEKTRA EMV-Test-Software verwendet werden um Testzeiten zu minimieren, die Konfiguration von Testsystemen und die Durchführung von Testverfahren gemäß den EMV-Normen zu vereinfachen sowie ausführliche, individuell anpassbare Testberichte zu erzeugen.

Induktive Wegaufnehmer mit IO-Link Modul

Für die präzise und zuverlässige Erfassung von Positionsdaten

Sensorik

Mit preiswerten 3-Draht-Leitungen lassen sich Sensoren und Aktoren ‚auf den letzten Metern‘ mit dezentralen IO-Link Mastern auf einfache Weise sternförmig in ein Steuerungssystem integrieren. Die IO-Link Master wiederum werden dann in ein übergeordnetes Bus-System integriert – beispielsweise PROFINET. Das erspart Kosten und ist flexibel, da es unkompliziert erweiterbar / änderbar ist. Mit Hilfe der IODD-Datei lassen sich die Ein- und Ausgabedaten der Peripheriesensoren benutzerfreundlich anzeigen und formatieren. IO-Link erlaubt also eine rasche Einrichtung und Inbetriebnahme von Sensor-/Aktorsystemen. Bei einem Gerätetausch können alle nötigen Parameter automatisch übermittelt werden, um einen sofortigen Betrieb zu ermöglichen.

Modularer Aufbau

Nun sind bei TWK auch induktive Wegaufnehmer mit IO-Link ausgestattet. Hierfür wird der Aufnehmer mit dem Modul IEIO25 kombiniert, das die digitale Schnittstelle für die Verbindung mit einem Master – der Steuerung – für Ein- und Ausgabedaten zur Verfügung stellt. Der modulare Aufbau ermöglicht eine Kombination des eigentlichen Wegaufnehmers, der aus einem Halbbrücken-Spulensystem besteht, mit dem neuen IO-Link Elektronik-Modul IEIO25, das übrigens die Reihe der IE25 Elektronik-Module mit SSI- und CANopen-Schnittstelle ergänzt.

Als Wegaufnehmer stehen die bewährten Modelle IW10 (bis 8 mm Messhub), IW101 (bis 15 mm) und IW120 (bis 200 mm) zur Auswahl. Durch den robusten und vergossenen, aber trotzdem leichten Aufbau des Spulensystems in einem Edelstahlrohr, sind die Wegaufnehmer je nach Modell mit überzeugenden technischen Werten ausgestattet: 0,25 % Linearität, Umgebungstemperatur bis 100 °C oder Schockfestigkeit bis 2500 m/s². Durch optionale mechanische Varianten können eine Federtaster- und/oder Kugelgelenkausführung für bestmögliche Montage angeboten werden.

Kurze Zykluszeiten

Über eine Leitung mit M8-Stecker wird die Verbindung zum IEIO25 Modul hergestellt, das einige Meter entfernt platziert werden kann und über die 3-Draht-Leitung mit M12 Stecker mit dem IO-Link Master kommuniziert. Das IEIO25 tastet nun das Spulensystem ab und überträgt via IO-Link den Positionswert mit 12 Bit Auflösung bei einer Zykluszeit von weniger als 5 ms – dies ist wichtig für Echtzeitanwendungen. Außerdem werden über die Prozessdaten weitere Bytes für die Controller-Temperatur und im Fehlerfall ein Fehlerbit übertragen. Über das Control-Byte (Output-Daten des Masters) kann die Steuerung einen Positions-Preset oder ein Laden der Default-Werte ausführen. Per Objektzugriff können viele kundenspezifische Daten parametriert oder ausgelesen werden. Beispielsweise Auflösung, Messbereich, Einbaudaten oder die Betriebszeit. Zudem ermöglicht IO-Link per BLOB-Transfer kundenseitige Firmware-Updates. Alle gängigen EMV-Industriestandards werden erfüllt, um einen störungsfreien Betrieb sicherzustellen. Ein ‚All-in-one‘-Gerät, bei dem die Elektronik inkl. der IO-Link Schnittstelle in einem Wegaufnehmer mit nur 25 mm Außendurchmesser integriert ist, wird im nächsten Schritt das bewährte IWx250 Programm abrunden.

Die Einsatzmöglichkeiten von Wegaufnehmern sind vielfältig. Sie werden zur Ausrichtung von Werkstücken oder zur Kontrolle ihrer Maßhaltigkeit verwendet. Mit Tastern kann man beispielsweise die Dicke prüfen. Stempel von Werkstückpressen werden beim Pressvorgang mit Wegaufnehmern positioniert und kontrolliert. Oder bei linear verfahrenden (oszillierenden) Maschinenschlitten für die röntgenbasierte Walzblech-Qualitätsprüfung wird die aktuelle Position des Schlittens erfasst. So können bei der durchlaufenden Blechbahn Fehlstellen genau lokalisiert werden.

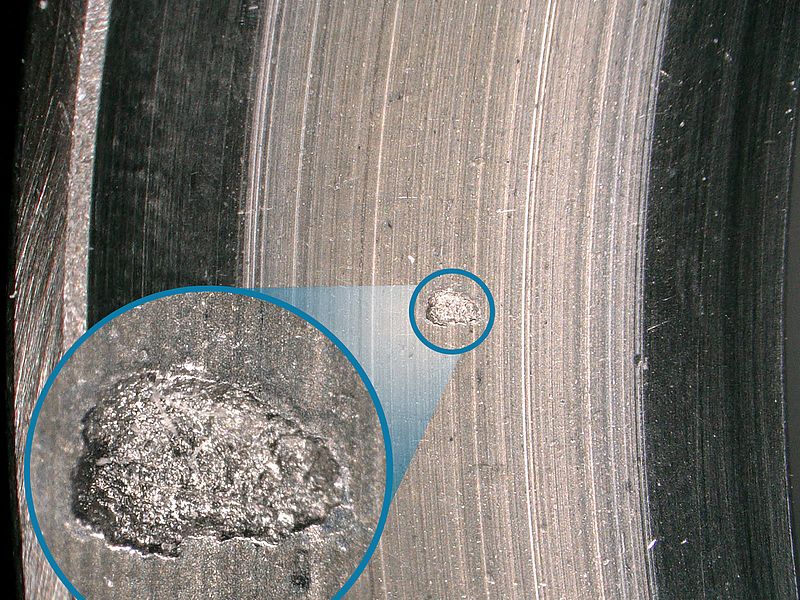

Wälzlagerschäden unter der Lupe: Wie sich Schadensfälle voneinander unterscheiden lassen

Die Schadensanalyse gehört zum umfangreichen Dienstleistungs-Portfolio von Findling Wälzlager: Dabei fungieren die Experten als unabhängige Gutachter für die Schadensursache.

Motoren & Antriebstechnik

Das natürliche Ende der Lebensdauer eines Wälzlagers wird von der sogenannten „Materialermüdung aus der Tiefe“ bestimmt. Die Belastung im Betrieb reicht in der Regel nicht aus, um das Material zu zerstören. Eine hochdynamische Belastungssituation in Kombination mit teilweise mehreren Millionen Umdrehungen wird jedoch früher oder später feinste Mikrorisse im Material bewirken. Der Bereich der höchsten Belastungen im Wälzlager liegt unter der Laufbahnoberfläche. Deshalb beginnen die Schäden an dieser Stelle und breiten sich aus, bis sie die Oberfläche erreichen. Es entsteht ein kleiner Materialausbruch, den man als Grübchenbildung bzw. Pitting bezeichnet. Ab diesem Punkt verstärken die ständige Überrollung und hochdynamische Belastungssituation das Fehlerbild der sogenannten Ermüdungsschälung, wie Abbildung 1 zeigt. Der Schaden breitet sich exponentiell bis zum Ausfall des Lagers aus. Dieser Prozess ist die natürliche Materialermüdung eines Wälzlagers. Es ist wichtig, diesen als solchen zu erkennen und von anderen Schadensbildern unterscheiden zu können.

V-Pitting: Ähnlich der Materialermüdung

Ganz einfach ist das aber nicht – denn das sogenannte V-Pitting zeigt ein ähnliches Schadensbild, hat jedoch einen anderen Ursprung: Wenn gehärtete Partikel im Betrieb überrollt werden, werden diese in die Laufbahn des Wälzlagers gedrückt und hinterlassen hier Eindrückungen. Diese Partikel können entweder als Fremdkörper in das Lager eindringen oder durch einen anderen Schaden aus geschädigten, aber gehärteten Komponenten (Verzahnung oder Wälzkörper) stammen. Die so entstandene Eindrückung stellt eine Schädigung des Materials dar, die sich bei der Vermessung der Oberfläche durch das aufgeworfene Material um die Eindrückung herum zeigt.

Bei weiterer Überrollung kann diese Schädigung der Ursprung einer Materialabschälung sein. Diese breitet sich charakteristisch V-förmig in Rollrichtung von der Eindrückung aus. Dieses Phänomen wird als das bereits erwähnte V-Pitting bezeichnet (Abbildung 2). Die daraus entstehende Materialabschälung ähnelt in Struktur und Form stark der Ermüdungsschälung. Das größte Unterscheidungsmerkmal ist einerseits die V-förmige Ausbreitung. Andererseits breitet sich eine Materialermüdung aus der Tiefe für gewöhnlich zuerst quer zur Laufbahn aus, bis sie schlussendlich um den Umfang der Laufbahn anwächst.

Verfärbungen durch Heißlauf

Es gibt verschiedenste Arten, wie ein Wälzlager ausfallen kann. Manche Arten sind schwerer zu identifizieren und zu erkennen, andere zeigen sich ganz klar durch die Verfärbung einer Komponente. Diese Verfärbung kann jedoch wiederum diverse Ursachen haben. „Normale“ Verfärbungen durch Verschmutzung oder Fremdstoffe lassen sich in der Regel durch die Reinigung in einem Ultraschallbad in Kombination mit einem Abwischvorgang entfernen und gelten somit nicht als Schadensbild eines Wälzlagers.

Anders ist das beim sogenannten Heißlauf. Er lässt sich durch Verfärbungen erkennen, die meist blau/braun/rötlich ausfallen und eine erhöhte Reibung im Wälzkontakt zeigen. Der Wärmeverlauf ist dann oft mit einem verwaschenen Farbverlauf feststellbar, wie Abbildung 4 zeigt. Beim Heißlauf handelt es sich um kein eigenes Schadensbild, sondern um die Folge eines Schadens oder ungünstigen Betriebsbedingungen, die zum Schmierfilmabriss und/oder starken Erhöhung der Reibung führen. Die Verfärbung entsteht dann durch die Hitzeverfärbung des Stahls. Der Hauptgrund für einen Heißlauf ist der langfristige Abriss des Schmierfilmes. Dies kann passieren, wenn der Schmierstoff nicht auf die Betriebsbedingungen angepasst, zu alt, oder in ungenügender Menge vorhanden ist. Auch eine unzulässige Vermischung/Nachschmierung verschiedener Schmierstoffe kann zum Schmierfilmabriss führen.

Abriss des Schmierfilms durch verschiedene Ursachen

Des Weiteren sorgen höhere Temperaturen für das Absinken der Schmierstoffviskosität. Der Schmierstoff wird dünnflüssiger, was den Abriss des Schmierfilmes begünstigen kann. Ist dieser Fall eingetreten, steigt die Reibung stark an und die Temperatur erhöht sich erheblich, was sich bis zum Totalausfall des Lagers gegenseitig beschleunigt.

Abseits des Schmierstoffes können sowohl die Temperaturausdehnung/-komprimierung der Umgebungskonstruktion (bspw. Alugehäuse mit höherer Wärmeausdehnung als Wälzlagerstahl), als auch Verschleiß zu verändertem Betriebsspiel im Lager führen. Dadurch ist der Schmierstoff im schlimmsten Fall nicht mehr auf die aktuellen Bedingungen angepasst, was dessen Abriss durch Überbelastung oder Schlupf/Gleitbewegungen verursacht. Auch in diesem Fall steigt die Reibung im Lager stark an und es kommt zum Heißlauf.

Schmierstoffverfärbungen abgrenzen

Es gibt es auch andere Gründe für die Verfärbung der Kontaktflächen in einem Wälzlager, welche optisch nur schwer von oben beschriebenem Heißlauf zu unterscheiden sind. Sogenannte Schmierstoffverfärbungen entstehen, wenn sich der Schmierstoff auf der Stahloberfläche der Wälzkörper und/oder Laufbahnen ablagert. Dies kann durch eine starke Alterung des Schmierstoffes, diversen Additiven oder der Einwirkung von Wärme auf den Schmierstoff verursacht werden. Abbildung 5 zeigt eine solche Verfärbung.

Ein klares Unterscheidungsmerkmal zum Heißlauf bietet die Ausbreitung der Verfärbung. Eine Schmierstoffverfärbung kann je nach Kontaktfläche der Wälzkörper auf der Laufbahn scharf abgegrenzt auftreten. Dies ist beim Heißlauf nicht möglich, da die Wärme vom Entstehungsort abgeleitet wird und so einen Verlauf bildet.

Die Beispiele zeigen, wie schwierig Schadensbilder zu bestimmen und voneinander abzugrenzen sind. Kein Wunder also, dass die meisten Unternehmen mit einer detaillierten Schadensanalyse überfordert sind. Bei Findling Wälzlager liegt die Verantwortlichkeit für Schadensanalysen in der Abteilung Anwendungstechnik. Damit gewährleisten die Experten einen ganzheitlichen Ansatz bei der Ursachenforschung. Fakt ist: Wenn Kugellagerdefekte passiert sind, so gilt es, schnellstmöglich die Ursachen zu erforschen und dauerhaft zu beseitigen. Mit über 70 Jahren Erfahrung verfügt die Findling Wälzlager GmbH über die nötige Erfahrung und das Know-how, um die Geschädigten optimal zu unterstützen.

Autor: Klaus Findling, Geschäftsführer von Findling Wälzlager

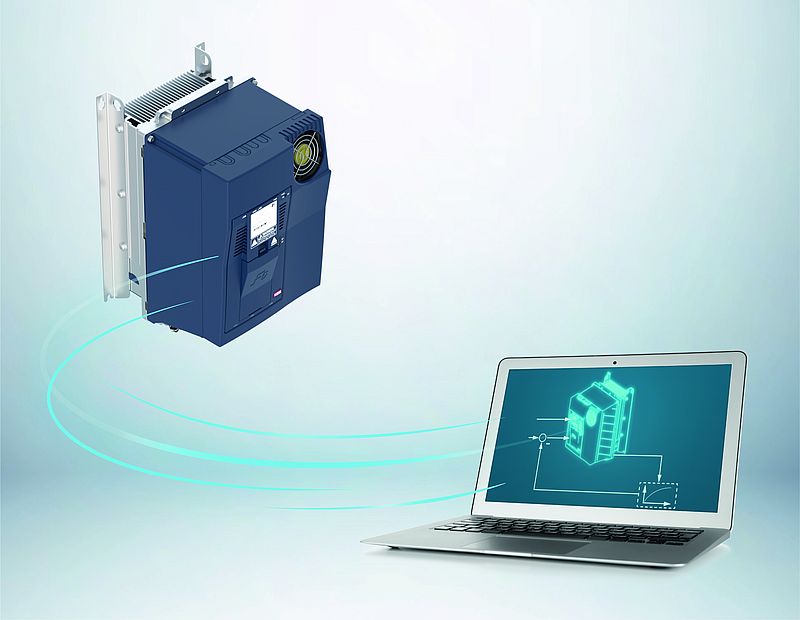

Frequenzumrichter-Simulationsmodelle

Bereitstellung digitaler Komponentenmodelle für die beschleunigte Inbetriebnahme

Automatisierungstechnik, Industrie 4.0

KEB Automation stellt ab sofort Simulationsmodelle für die virtuelle Inbetriebnahme von Frequenzumrichtern bereit. Durch die Modelle lässt sich die benötigte Zeit für die Inbetriebnahme um bis zu 90 Prozent reduzieren. Störungen, wie etwa Programmierfehler im Steuerungscode, die im Zuge einer Inbetriebnahme immer wieder auftreten, können so bereits im Vorfeld unterbunden werden. Die detailgetreuen Firmware-Simulationsmodelle der eigenen Umrichter stellt KEB zum Download im TwinStore bereit. Mit den Simulationsmodellen der COMBIVERT F6 und S6 Drive Controller können Kunden die reale Inbetriebnahme bestmöglich vorbereiten. Es ist vorab kein zusätzlicher Aufbau von aufwändigen Testanlagen mehr notwendig. Somit lassen sich durch digitale Simulationen Zeit, Kosten und natürlich auch Platz einsparen.“

Online-Plattform für Komponentenmodelle

Der TwinStore ist ein Online-Store beziehungsweise eine Austauschplattform, auf der Komponentenhersteller wie KEB ihre Simulationsmodelle ablegen. Mit dem Download der vorgefertigten Modelle einzelner KEB-Komponenten entfällt für den Anwender der eigene Modellierungsaufwand. Die Simulationsmodelle im TwinStore können einfach in die Simulationssoftware ISG-virtuos eingebunden und in das jeweilige Maschinenmodell des Kunden integriert werden. So können Maschinen- und Anlagenbauer ihre Digitalen Zwillinge in kürzester Zeit mit Simulationsmodellen von KEB-Komponenten erweitern.

Die Firmware-Simulationsmodelle der Drive Controller von KEB sind als zeitbasierte Simulationsmodelle abgebildet und beinhalten beispielsweise das detailgetreue Verhalten der internen Rampengeneratoren. So werden etwa bei einer virtuellen Inbetriebnahme Simulationsmodelle von Antriebskomponenten sowie Maschinen- und Anlagenteilen auf einer echtzeitfähigen Simulationsplattform, z. B. einem Hardware-in-the-Loop-Simulator, integriert. Nutzer von ISG-virtuos können sich unkompliziert im TwinStore anmelden und verschiedene Modelle von KEB Drive Controllern auswählen.

Ist die passende Umrichter-Firmware gefunden, kann diese mit wenigen Klicks angefordert werden. Zum Start sind 13 Modelle von KEB im TwinStore verfügbar und auch die entsprechende Dokumentation steht dort bereit. Das Modell-Angebot im Store wird hinsichtlich der Firmware-Version und des Funktionsumfangs kontinuierlich erweitert.

Aussteller SPS 2023: Halle 7, 320

Kostengünstiges Kunststoff-Drehkranzlager für geringere Lasten

Einbaufertiges Lager aus regranulierten Hochleistungskunststoffen

Motoren & Antriebstechnik

Drehkranzlager kommen bei einer Vielzahl an Drehbewegungen um eine feste Achse zum Einsatz. Für viele Lagerpunkte mit geringer Belastung, etwa im Möbelbau oder in der Displaytechnik, sind die Lager allerdings schnell überdimensioniert und zu kostspielig. Deswegen finden sich hier oft Kugellager aus Metall. Das Problem: Die Wälzlager nehmen nicht selten viel Platz ein und verursachen Montageaufwand, weil sie häufig eine Passung benötigen. Gleichzeitig sind sie wartungsintensiv, da für ihre Funktion eine permanente Schmierung nötig ist. Deshalb bietet igus jetzt eine einbaufertige Low-Cost-Variante eines einbaufertig gelieferten Drehkranzlagers an.

Minimalistisches Design spart Bauraum, Gewicht und Kosten

Das Design des neuen Drehkranzlagers folgt den Prinzipien des Minimalismus. Das Ziel war ein leichtes, kompaktes und einbaufertiges Lager aus möglichst wenig Komponenten herzustellen. Das PRT-05-15-PC lediglich aus einem Innenring und einem Außenring, die aufeinander eine gleitende Bewegung ohne Kugeln ausführen. Gefertigt wird es im kostengünstigen Spritzgussverfahren zu 100 Prozent aus leichtem Hochleistungskunststoff. Somit ist das Lager bei einem Durchmesser von 100 Millimetern lediglich zehn Millimeter hoch und 72 Gramm leicht. Dank dieser reduzierten Komplexität ist das neue Drehkranzlager aber nicht nur kompakt und leicht, sondern auch schnell zu montieren.

Zu 97 Prozent aus Regranulat

PRT-05-15-PC schont nicht nur das Budget, sondern auch die Umwelt. Denn das neue Low-Cost-Drehkranzlager besteht zu 97 Prozent aus Regranulat der Hochleistungskunststoffe iglidur M260 und iglidur P4. Es handelt sich um bereits verarbeitete Werkstoffe, wie Angüsse aus der Produktion. Somit ist es möglich, wertvolle Kunststoffe vor der Verbrennung zu bewahren und in eine nachhaltige Kreislaufwirtschaft zu überführen. Umweltschonend wirkt sich auch aus, dass der Kunststoff über integrierte, mikroskopisch kleine Festschmierstoffe verfügt, die sich im Betrieb freisetzen und einen dauerhaft reibungsarmen Trockenlauf ohne Schmierfett ermöglichen.

Hochpräzises Antriebssystem für bis zu 8 Achsen

Mehrkanalsystem für die Bewegungssteuerung mit Sub-µm-Genauigkeit

Motoren & Antriebstechnik

Das MC2-System von SIEB & MEYER bietet Maschinenherstellern eine Lösung, die eine PC-basierte Applikationssoftware entwickeln und für die Motion-Aufgaben auf ein etabliertes System zurückgreifen wollen. Durch den hohen Gleichlauf, die Fähigkeit zur linearen und zirkularen Interpolation, die Gantry- und Getriebefunktion sowie eine interne Auflösung bis 20 nm ist das Antriebssystem unter anderem hervorragend für den Einsatz in der Leiterplatten-Produktion geeignet.

Lichtwellenleiter für die störsichere Datenübermittlung

Die Kommunikation zwischen dem Motion Controller MC2 und dem Kunden-PC erfolgt über Ethernet auf Basis des DNC-361-Protokolls. Das Protokoll lässt sich anhand der bereitgestellten Dokumentation einfach in die kundenseitige Applikationssoftware implementieren. Somit stehen die verfügbaren Motion-Funktionen des Antriebssystems MC2 in der Applikationssoftware zur Verfügung. Im MC2 selbst läuft ein Echtzeit-Betriebssystem, mit dem die Daten zeitsynchron auf bis zu acht Antriebsverstärker übertragen werden können. Dadurch ist eine kontrollierte Raumbewegung der Achsen bis in den Sub-µm-Bereich möglich. Als Datenleitung wird hierfür eine extrem störsichere Lichtwellenleiter-Verbindung verwendet. Optional bietet der MC2 auch eine EtherCAT-Master-Schnittstelle an, mit der ein direkter Datenaustausch zwischen dem MC2 und der Applikationseinheit, beispielsweise einer Belichtungseinheit, möglich ist.

Dreidimensional positionieren

Die Antriebsverstärker SD2S bilden mit dem MC2 ein komplettes Antriebssystem, sie können alle gängigen Messsysteme auswerten und erreichen eine sehr hohe Positioniergenauigkeit bei extrem hohem Gleichlauf der X/Y-Hauptachsen. Zusätzlich steht der SD2B plus für die Positionierung der Z-Achsen zur Verfügung, beispielsweise für die Fokusverstellung von Belichtungseinheiten.

Optional bietet der SD2S die Möglichkeit, Triggersignale für die Synchronisation der Applikationseinheit – beispielsweise eines Druckkopfes – auszugeben. Die Bewegungsachsen können hierbei auf die Auflösung der Applikationseinheit skaliert werden. Im MC2 stehen bis zu acht Ein- oder Ausgänge zur Verfügung. Optional können diese durch externe I/O-Module auf bis zu 96 Ein- und 96 Ausgänge erweitert werden. Das Übertragungsprotokoll IO-Link 3 sichert die zuverlässige Datenübertragung über Lichtwellenleiter zum I/O-System 50.06. Die Parametrierung und Optimierung des MC2-Systems erfolgt über die über Software drivemaster2 beziehungsweise drivemaster3 von SIEB & MEYER.

Hochwertige Komponenten für Bewegungsleistung und Langlebigkeit für Roboter mit hoher Geschicklichkeit

Eine der wichtigsten Aufgaben humanoider Roboter in industriellen Anwendungen ist die Verbesserung von Effizienz und Sicherheit bei der Durchführung von Arbeiten in Umgebungen, die schwierig oder sogar gefährlich sind, und außerdem bei jedem Vorgang höchste Präzision erfordern. Infolgedessen werden sie in immer mehr Bereichen eingesetzt, von der Fertigung bis hin zur Medizin und Weltraumforschung. Portescap arbeitete mit einem Markenlieferanten für Roboter in China zusammen, um die Bewegungsleistung und Langlebigkeit zu optimieren und gleichzeitig eine kostengünstige Produktion zu gewährleisten.

Automatisierungstechnik, Motoren & Antriebstechnik

Das Hauptziel der Entwicklung humanoider Roboter besteht darin, die Geschicklichkeit zu maximieren. Heutzutage sind humanoide Roboter verfügbar, die bei ermüdenden oder schwierigen Aufgaben unterstützen, oder in Situationen eingesetzt werden können, die für den Menschen sonst zu gefährlich wären. Daher werden diese Maschinen in Anwendungen eingesetzt, die vom Gesundheitswesen bis hin zu militärischen Operationen oder der Exploration und Suche in gefährlichen Umgebungen reichen. Im Gegensatz dazu sind Cobots oder kollaborative Roboter, die in der Regel über eine Basis und Arme verfügen, so konzipiert, dass sie mit Menschen zusammenarbeiten und menschliche Bewegungen nachahmen. Cobots werden häufig installiert, um die Produktion zu unterstützen, und können die Produktivität und Prozesseffizienz steigern.

Um ein hohes Maß an motorischer Geschicklichkeit und Genauigkeit zu erreichen, sind mehrere Motorachsen erforderlich. Humanoide Roboter benötigen mehr als 20 Motorachsen, um menschenähnliche Bewegungen auszuführen, wobei jede Achse einen Freiheitsgrad an Rotations- oder lateraler Bewegung darstellt. Alternativ verfügen Cobots in der Regel über sechs bis acht Motorachsen, die jedes Robotikgelenk zur Bewegung und Positionierung in Schulter, Arm und Handgelenk sowie Endeffektoren wie Greifer steuern.

Sicherstellung von Geschicklichkeit und Kontrolle

Ein chinesischer Hersteller humanoider Roboter und Cobots wandte sich an Portescap, um eine Bewegungslösung zum Antrieb und zur Steuerung der Arm- und Kniegelenke mehrerer seiner Roboter anzubieten. Die Anforderungen an die Bewegungsleistung zum Erreichen der erforderlichen Geschwindigkeit und Genauigkeit der Bewegung waren sehr hoch. Dies würde sowohl die Geschicklichkeit als auch die Kontrolle sicherstellen, um die Sicherheit bei der Arbeit in der Nähe von Menschen zu gewährleisten. Aufgrund der hohen Anzahl von Achsen stand für den Markenlieferanten von Robotern auch die wirtschaftliche Fertigung im Vordergrund.

Sowohl das Design der Cobots als auch der humanoiden Roboter beinhaltete hochdefinierte physische Stellflächen und eine Minimierung der Massen, um die allgemeine Geschicklichkeit und Bewegungseffizienz zu optimieren. Darüber hinaus musste die Bewegungslösung in einem kompakten, leichten Gehäuse untergebracht werden. Hinzu kam, dass der Geräuschpegel des Roboters bei der Arbeit mit Menschen auf ein Minimum reduziert werden sollte, sodass die für ihren Antrieb zuständigen Motoren einen leisen Betrieb gewährleisten mussten.

Minimierung von Gewicht und Stellfläche