Direktzugriff

Industrie News I3 Industrie News II4 Industrie News III5 Industrie News IV6 Schwingungen erfolgreich isoliert: Beruhigter Prüfstand zieht von der Wissenschaft in die Industrie7 (Anzeige): Webinar: How to Exceed Your Business and Sustainability Goals with AI8 Plattform zur Erfassung von hochgenauen Vibrationsdaten für die Zustandsüberwachung9 Sensorik & Messtechnik: Neue Produkte I10 (Anzeige): Professionelle Messtechnik für den Raspberry Pi®11 Sensorik & Messtechnik: Neue Produkte II12 Automatisierungsplattform für schaltschranklose, dezentrale Automatisierung13 (Anzeige): JUMO variTRON 300 | Zentraleinheit für Automatisierungssystem mit optionaler Wireless-Schnittstelle14 Automatisierung: Neue Produkte I15 Automatisierung: Neue Produkte II16 Automatisierung: Neue Produkte III17 (Anzeige): Präzise 3D-Sensoren für Geometrie & Oberflächeninspektion18 Automatisierung: Neue Produkte V19 Antriebstechnik: Neue Produkte I20 Antriebstechnik: Neue Produkte II21 (Anzeige): Hochpräzise Verbindungen mit System22 Elektrik & Elektronik: Neue Produkte I23 Elektrik & Elektronik: Neue Produkte II24 Index25 Kontakte Verlag26Firmen in dieser Ausgabe

ACE Stoßdämpfer GmbH7 Analog Devices GmbH9 Hans Turck GmbH & Co. KG10 igus GmbH21 JUMO GmbH & Co. KG14 mbo Osswald GmbH & Co KG22 Micro-Epsilon Messtechnik GmbH & Co.KG18 SCHURTER AG23 YAMAICHI ELECTRONICS Deutschland GmbH2417 ACE Stoßdämpfer GmbH7 ALTHEN GmbH Mess- und Sensortechnik12 Analog Devices GmbH9 ASC GmbH10 Beckhoff Automation GmbH19 Dunkermotoren GmbH20 Euchner GmbH & Co. KG16 FORTEC Power GmbH24 Georg Schlegel GmbH & Co. KG16 Hans Turck GmbH & Co. KG10

#2

#3 Industrie News I

#4 Industrie News II

#5 Industrie News III

#6 Industrie News IV

#7 Schwingungen erfolgreich isoliert: Beruhigter Prüfstand zieht von der Wissenschaft in die Industrie

#8 (Anzeige): Webinar: How to Exceed Your Business and Sustainability Goals with AI

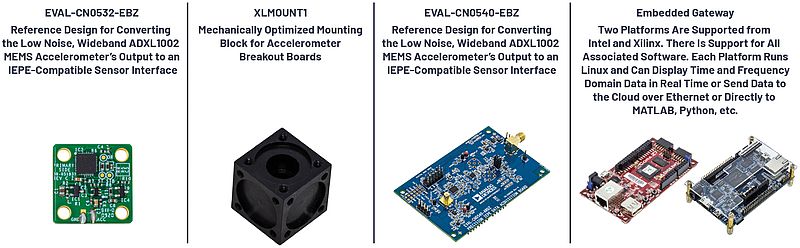

#9 Plattform zur Erfassung von hochgenauen Vibrationsdaten für die Zustandsüberwachung

#10 Sensorik & Messtechnik: Neue Produkte I

#11 (Anzeige): Professionelle Messtechnik für den Raspberry Pi®

#12 Sensorik & Messtechnik: Neue Produkte II

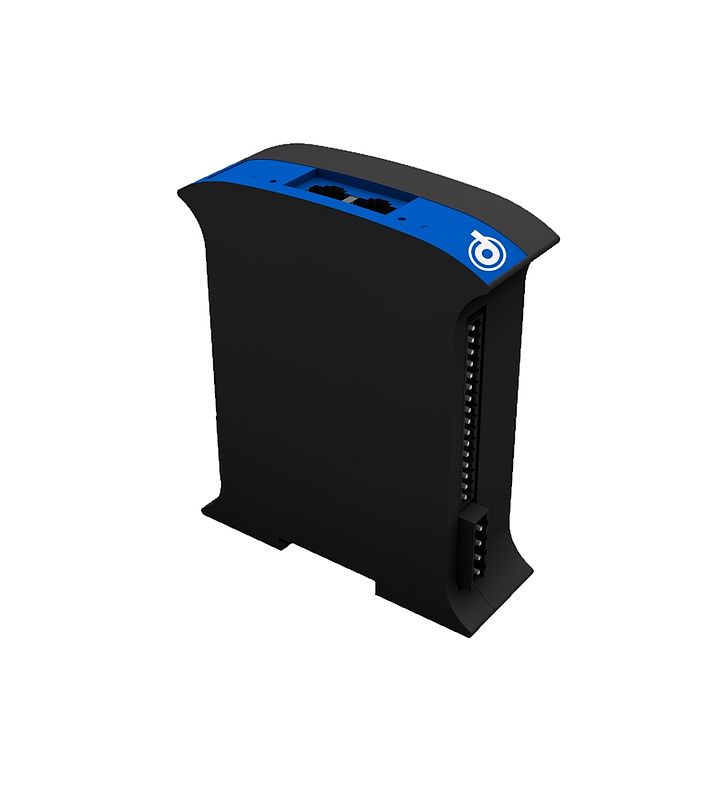

#13 Automatisierungsplattform für schaltschranklose, dezentrale Automatisierung

#14 (Anzeige): JUMO variTRON 300 | Zentraleinheit für Automatisierungssystem mit optionaler Wireless-Schnittstelle

#15 Automatisierung: Neue Produkte I

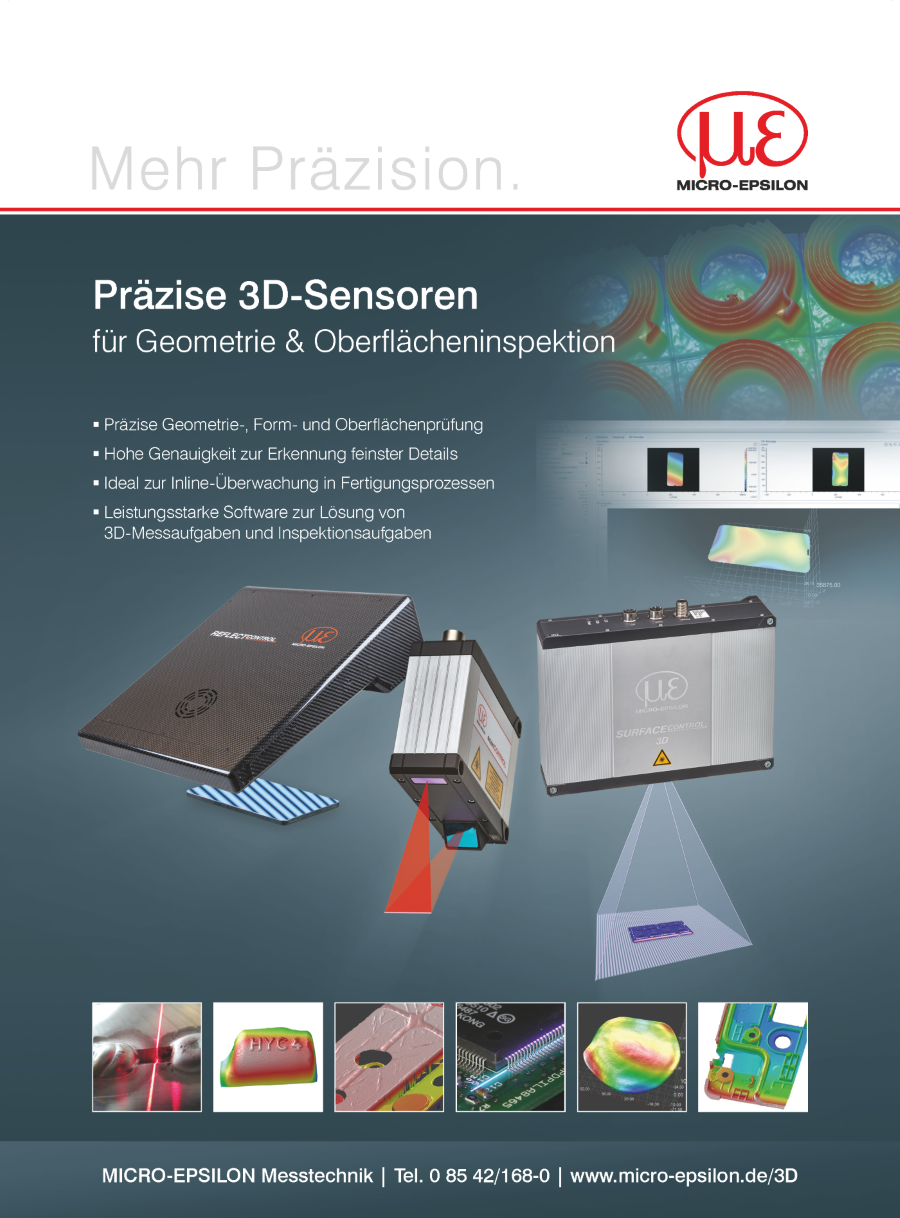

#16 Automatisierung: Neue Produkte II

#17 Automatisierung: Neue Produkte III

#18 (Anzeige): Präzise 3D-Sensoren für Geometrie & Oberflächeninspektion

#19 Automatisierung: Neue Produkte V

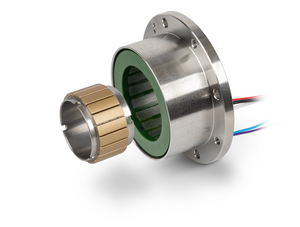

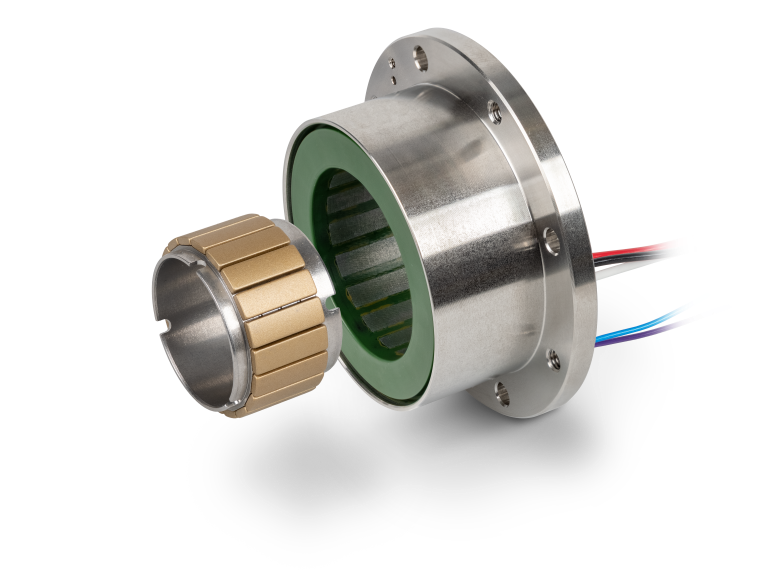

#20 Antriebstechnik: Neue Produkte I

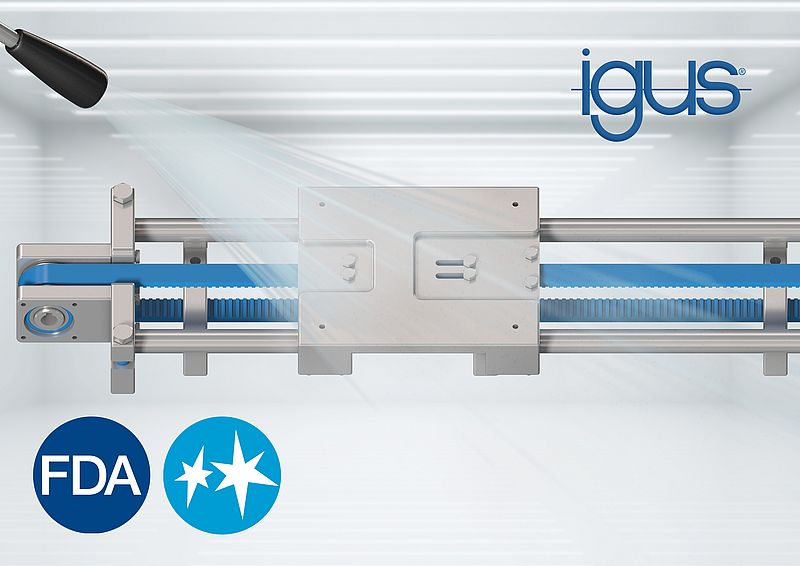

#21 Antriebstechnik: Neue Produkte II

#22 (Anzeige): Hochpräzise Verbindungen mit System

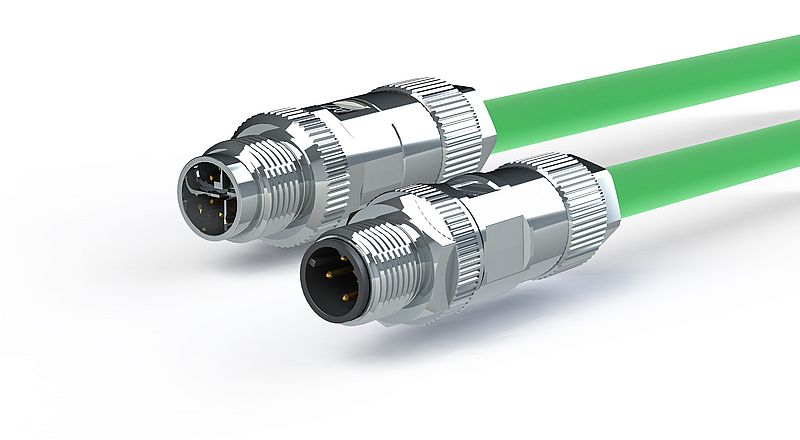

#23 Elektrik & Elektronik: Neue Produkte I

#24 Elektrik & Elektronik: Neue Produkte II

#25 Index

#26 Kontakte Verlag

ifm baut neue Unternehmenszentrale in Essen

Die ifm-Unternehmensgruppe wird ihre neue Unternehmenszentrale in dem neu entstehenden Büroquartier ESSEN EINS realisieren. 2026 soll der Umzug in die neue Zentrale stattfinden, die rund 500 Meter entfernt von dem jetzigen Standort entsteht.

Seit 2009 ist die ifm-Unternehmenszentrale in der Friedrichstraße in Essen beheimatet. „Unser Glückaufhaus platzt aus allen Nähten, wir haben schlicht nicht genügend Platz für die gesamte Belegschaft hier in Essen“, sagt Michael Marhofer, Vorstandsvorsitzender der ifm-Unternehmensgruppe. Grund ist der anhaltende Erfolg des vor 52 Jahren in Essen gegründeten Unternehmens, der auf Basis eines globalen Marktes auch in Zukunft fortgesetzt werden soll. Und dieser Erfolg ist natürlich mit einer entsprechend steigenden Anzahl an Beschäftigten verbunden. Erste Funktionsbereiche mussten bereits aus dem Glückaufhaus an dezentrale Standorte umziehen. Aktuell sind knapp 600 Beschäftigte in der Unternehmenszentrale in Essen tätig.

„Um dem steigenden Platzbedarf gerecht zu werden, entsteht auf einem Teilgrundstück des insgesamt 30.000 qm² großen Geländes der ehemaligen RWE-Zentrale an der Ecke Huyssenallee und Baedekerstraße in den nächsten Jahren die moderne Unternehmenszentrale, die uns im Gegensatz zum Glückaufhaus eine langfristige Perspektive bietet“, erklärt Christoph von Rosenberg, Vorstand Finanzen ifm-Unternehmensgruppe, einen wichtigen Vorteil des neuen Standorts.

„ESSEN EINS ist der perfekte Standort der neuen ifm-Zentrale“, erklärt Dr. Marcus Kruse. Zeitgemäße Arbeitswelten und moderne Architektur werden den neuen Standort prägen. Die neue ifm-Unternehmenszentrale liegt sehr verkehrsgünstig in der Nähe des Hauptbahnhofs und ist gut mit dem ÖPNV zu erreichen. Insgesamt profitiert ifm von der Gesamtinfrastruktur des Campus ESSEN EINS.

Auch der Zeitplan für die neue ifm-Unternehmenszentrale wurde heute vorgestellt: Die jetzt beginnenden Planungen des Neubauprojekts sollen zu einem Baubeginn in 2024 führen. Die Fertigstellung und der Einzug sind spätestens für 2026 vorgesehen. „Wir freuen uns schon heute auf unsere neue moderne Unternehmenszentrale im Herzen der Stadt Essen“, betont Michael Marhofer, „in der wir unseren positiven Geschäftstrend langfristig fortsetzen können.“

Die neue IEN D-A-CH Website ist online gegangen!

Die überarbeitete IEN D-A-CH Website macht den Zugang zu den Inhalten noch einfacher, schneller und sicherer.

Update 29.11.2021: Alle Verlagswebseiten sind heute erfolgreich aktualisiert worden und stehen ab sofort allen Nutzern zur Verfügung.

Um ein hohes Informationsniveau für die Nutzer der Website zu gewährleisten, bemühen wir uns stets, das Layout und die Technik zu verbessern. In Kürze wird die neue Website von IEN D-A-CH online sein. Eine gut organisierte Plattform, mit übersichtlicher und strukturierter Navigation, um in jedem Themenbereich sofort die neuesten Beiträge und Nachrichten zu erkennen. Die neue Website verkürzt die Ladezeiten und erhöht die Leistung, Geschwindigkeit und Sicherheit.

Die neue Seitengestaltung integriert ein responsiveres Layout und eine Schriftart, die das Leseerlebnis vereinfacht, um den Zugang zu den Inhalten noch einfacher zu machen. Ziel der Webseite ist es, die Erfahrung der Leser zu maximieren, indem die wichtigsten Inhalte hervorgehoben werden. Mit einem integriertem Twitter Live-Feed bleiben Sie immer auf dem Laufenden über die Entwicklungen.

CO₂-Fußabdrücke von Produkten über die gesamte Lieferkette zuverlässig nachvollziehen

Siemens entwickelt ökosystembasierten Ansatz für den Austausch von Emissionsdaten

Die Dekarbonisierung der Industrie ist eine unternehmensübergreifende Herausforderung, da der überwiegende Teil des ökologischen Fußabdrucks von Produkten in der Lieferkette entsteht. Als ein führender Anbieter im Bereich der Automatisierung und industriellen Software, bringt Siemens nun erstmalig eine Lösung zur effizienten Abfrage, Berechnung und Weitergabe von Informationen über den realen CO2-Fußabdruck von Produkten (Product Carbon Footprint - PCF) auf den Markt. Mit SiGreen lassen sich Emissionsdaten entlang der Lieferkette austauschen und mit jenen aus der eigenen Wertschöpfung zu einem realen CO2-Fußabdruck eines Produktes kombinieren. Dafür initiiert Siemens das offene und branchenübergreifende Estainium Netzwerk, mit dem Ziel, Herstellern, Lieferanten, Kunden sowie Partnern den Austausch vertrauenswürdiger Daten zum CO2-Fußabdruck zu ermöglichen. SiGreen macht den CO2-Fußabdruck von Produkten nachvollziehbar und ermöglicht es Unternehmen, gezielte Reduktionsmaßnahmen mit quantifizierbarer Wirkung zu ergreifen. So unterstützt das CO2-Management Unternehmen auf dem Weg hin zu einer klimaneutralen Produktion und erlaubt es, Nachhaltigkeit als entscheidenden Wettbewerbsfaktor zu nutzen.

Cedrik Neike, Mitglied des Vorstands der Siemens AG und CEO Digital Industries:

“Alle unsere Kunden eint der Wunsch, den CO2-Fußabdruck ihrer Produkte zu verringern. Doch dazu müssen sie den CO2-Ausstoß ihrer Lieferkette zuerst genau kennen. Und sie müssen wissen, mit welchen Anpassungen sie am meisten CO2 einsparen können. SiGreen und Estainium ermöglichen genau das. Wir bringen damit dringend benötigte Transparenz in die Lieferketten und schützen gleichzeitig die Vertraulichkeit der Daten. Diese Technologie kann uns unserem Ziel einen großen Schritt näherbringen: einer klimaneutralen Industrie.”

Sichere Datensammlung entlang der Lieferkette

Der überwiegende Teil der produktbedingten Emissionen entsteht in der Lieferkette. Um diesen Product Carbon Footprint (PCF) messbar zu machen und zu reduzieren, ist daher eine Zusammenarbeit entlang oftmals komplexer und branchenübergreifender Lieferketten erforderlich. Dafür initiiert Siemens das offene Estainium Netzwerk, mit dem Hersteller, Lieferanten, Kunden und Partner Daten zum CO2-Fußabdruck austauschen können. Durch seine dezentrale Architektur bietet es ein hohes Maß an Datenschutz. Für die Vertrauenswürdigkeit der geteilten Information sorgt die innovative Distributed Ledger Technologie (DLT), mittels welcher sich kryptografische Zertifikate erstellen und austauschen lassen. Dadurch werden die bereitgestellten Daten verifiziert und somit die vertrauenswürdige Aggregation eines CO2-Fußabdrucks über die gesamte Lieferkette ermöglicht – ohne dass die beteiligten Unternehmen strategisch relevante Informationen, beispielsweise über ihre Lieferketten, offenlegen müssen. Kunden können die vom Lieferanten angegebenen Werte überprüfen, indem sie automatisiert, über die IDUnion-Blockchain einen sogenannte Verifiable Proof gegen das jeweilige Credential verifizieren, wobei jede Partei die volle Kontrolle über ihre Daten behält, da keine zentrale Speicherung erfolgt. Durch die Vereinfachung der Kommunikation mit den Partnern in der Lieferkette und die Optimierung der Berechnung der eigenen Emissionen, wird der Aufwand für die Erstellung des CO2-Fußabdrucks, gegenüber anderen am Markt befindlichen Verfahren, erheblich reduziert.

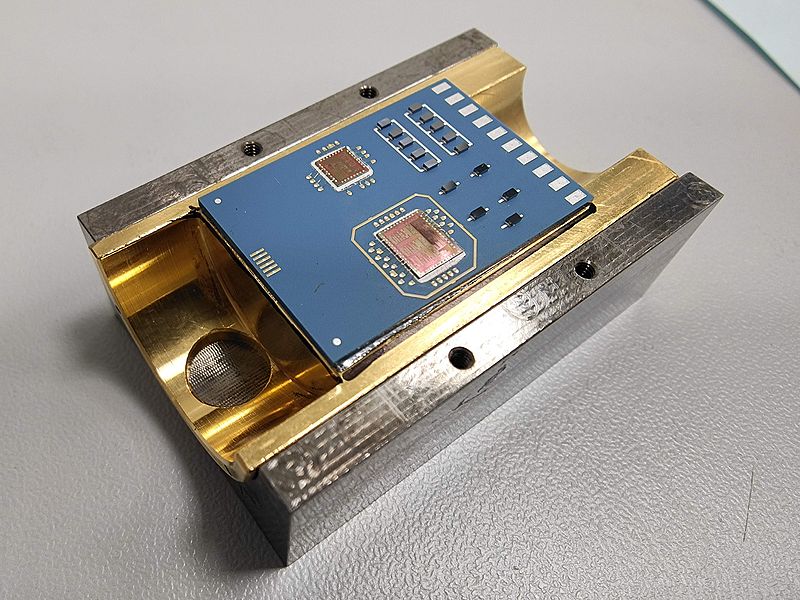

Hart im Nehmen: Sensorsysteme für extrem raue Umgebungen

Bislang fehlt es der Industrie an robusten Sensoren, die extrem hohe Temperaturen und Drücke aushalten. Im Leitprojekt »eHarsh« haben acht Fraunhofer-Institute jetzt eine Technologieplattform für den Bau solcher Sensorsysteme entwickelt. Diese können sogar das Innere von Turbinen und tiefen Bohrlöchern für die Geothermie überwachen.

Sie nehmen störende Vibrationen wahr, warnen, wenn eine Maschine heiß läuft, und können schadhafte Bauteile auf einem Fließband erkennen. Sensoren spielen heute in der Produktion eine Schlüsselrolle. Ganze Fertigungslinien werden mithilfe der zuverlässigen Fühler und künstlichen Augen gesteuert. In manchen Industriebereichen aber konnten sich die wachsamen Helfer bislang nicht durchsetzen – in sogenannten extrem rauen Umgebungen, in denen herkömmliche Sensoren binnen kurzer Zeit zerstört werden. Dazu zählt das Innere von Kraftwerks- oder Flugzeugturbinen oder von Bohrlöchern im Erdboden, in denen hohe Temperaturen und Drücke herrschen. Auch aggressive Gase und Flüssigkeiten oder Stäube setzen Sensoren zu. Im Projekt eHarsh haben sich deshalb acht Fraunhofer-Institute zusammengetan, um erstmals besonders robuste Sensoren für extrem raue Umgebungen (extreme harsh environments) zu entwickeln. "In den verschiedenen Instituten verfügen wir über viele Detailkenntnisse", sagt eHarsh-Koordinator Holger Kappert vom Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS. "Wir kennen uns mit hitzebeständigen Keramiken aus, können Materialeigenschaften prüfen und robuste mikroelektronische Schaltungen anfertigen. Doch allein war keiner von uns in der Lage, einen solchen Sensor herzustellen. Erst durch das Zusammenspiel und die Kombination vieler einzelner Technologien ist uns das jetzt gelungen."

Signalverarbeitung direkt vor Ort

Das Team setzte den Schwerpunkt zunächst auf Anwendungen mit hohen Temperaturen und Drücken – besagte Turbinen und Bohrlöcher. Das Ziel war es, nicht nur robuste Druck- und Thermoelemente in die Turbinen und Bohrlöcher zu bringen, sondern auch die Elektronik zum Auswerten der Messwerte. "Der Vorteil einer Elektronik vor Ort und der Signalverarbeitung im Sensor liegt in einer höheren Qualität der Sensorsignale", sagt Holger Kappert. "Außerdem könnte man Sensoren damit künftig besser vernetzen und aufwändige Verkabelung einsparen." Das wäre vor allem in Flugzeugtriebwerken interessant, weil sich dadurch das Gewicht reduzieren ließe. Solche Triebwerke sind komplex. Luftströme, elektrische Spannungen und Leistungen müssen je nach Flugmanöver genau geregelt werden. Mithilfe kleiner robuster Sensoren direkt im Antrieb könnte die Messung des Triebwerkszustands und die Steuerung des Verbrennungsprozesses künftig noch präziser werden – etwa um Treibstoff effizienter zu nutzen.

Das Sensorgehäuse besteht aus Metall, die Sensorelemente bestehen aus Keramik, die Temperaturen von bis zu 500 Grad Celsius widersteht. Das elektronische Innenleben hält rund 300 Grad Celsius aus. Eine Herausforderung bestand darin, die verschiedenen Komponenten so miteinander zu verbinden, dass sie sich auch bei wiederholtem Erhitzen und Abkühlen nicht voneinander lösen, wenn sich die Materialien unterschiedlich stark ausdehnen und zusammenziehen. Zum Einsatz kommen unter anderem Leiterplatten aus hitzebeständiger Keramik und Leiterbahnen mit einer Beimischung von Wolfram, das auch für die Wendeln von Glühbirnen verwendet wird.

Sensor für die Geothermie

Doch die Sensoren sind nicht nur hitzebeständig, sondern ertragen auch hohe Drücke von bis zu 200 Bar – fast einhundertmal mehr als im Autoreifen. Damit können derartige Sensoren künftig unter anderem in Pumpen für die Geothermie eingesetzt werden. Bei der Geothermie werden Gebäude mit heißem Wasser aus dem Erdboden beheizt. Die Pumpen sitzen tief unten im Bohrloch und müssen sowohl die Hitze als auch die Drücke aushalten können. Dank der neuen Sensoren ist jetzt eine einfache, permanente Überwachung möglich. Maschinenherstellern helfen die erweiterten Möglichkeiten aber auch beim Testen der Lebensdauer ihrer Sensoren. Bei solchen Tests werden Bauteile höheren Drücken oder Temperaturen ausgesetzt, damit sie schneller altern. So lässt sich in überschaubarer Zeit die Lebensdauer eines Produkts bestimmen. Halten Sensoren extremere Bedingungen aus, können die Tests bei höheren Werten gefahren werden. Dadurch verkürzt sich die Testdauer deutlich. "Insgesamt ist es uns dank der Interdisziplinarität in "eHarsh" gelungen, eine Technologieplattform für robuste Sensorsysteme für viele verschiedene Anwendungen zu entwickeln", resümiert Holger Kappert.

Am Projekt eHarsh sind die folgenden Fraunhofer-Institute beteiligt:

- Fraunhofer-Institut für Kurzzeitdynamik, Ernst-Mach-Institut, EMI

- Fraunhofer-Institut für Elektronische Nanosysteme ENAS

- Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

- Fraunhofer-Institut für Lasertechnik ILT

- Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS

- Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS

- Fraunhofer-Institut für Physikalische Messtechnik IPM

- Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Veränderung in der Führungsstruktur der FAULHABER-Gruppe

Im Januar 2022 wird ein neues fünfköpfiges Führungsteam um Karl Faulhaber die Verantwortung von den bisherigen Geschäftsführern der Dr. Fritz Faulhaber GmbH & Co. KG übernehmen. Dr. Thomas Bertolini und Gert Frech-Walter übergeben zum 75. Firmenjubiläum, das 2022 ansteht, die Verantwortung der familiengeführten Unternehmensgruppe an die dritte Generation.

„Ihre Vision einer einheitlichen, über Standorte hinweg, synchronen Produktion war für den Erfolg von FAULHABER zu Beginn des neuen Jahrtausends ebenso bedeutend wie die in ihrer gemeinsamen Amtszeit erfolgte Integration der internationalen Tochtergesellschaften zur FAULHABER Gruppe“, so Karl Faulhaber zur Arbeit der scheidenden Geschäftsführer. Er fährt fort: „Als Geschäftsführer konnten sie im Namen von FAULHABER zudem zahlreiche Auszeichnungen entgegennehmen, so zum Beispiel als Fabrik des Jahres 2018 in der Kategorie herausragende Kleinserienfertigung. Wir übernehmen von Dr. Thomas Bertolini und Gert Frech-Walter ein top aufgestelltes Unternehmen, das fit ist für die Herausforderungen der Zukunft. Wir danken ihnen beiden sehr für ihren Einsatz und ihr Engagement und wünschen ihnen, dass sie ihren wohlverdienten Ruhestand genießen.“

Neue Geschäftsführung ist breit aufgestellt

Mit dem Wechsel wurde die Geschäftsführung breiter aufgestellt. Neben Karl Faulhaber (Sales, Marketing) sind künftig Hubert Renner (Order Management), Markus Dietz (Finance, Controlling), Lutz Braun (HR, Legal) sowie Dr. Udo Haberland (R&D, Innovation) mit der Führung des Familienunternehmens beauftragt.

Für die familiengeführte Unternehmensgruppe ist Kontinuität ein wichtiger Baustein für den Erfolg. Als Mitglied des neuen Führungsteams, das zum Teil über jahrzehntelange Erfahrung in verschiedenen verantwortlichen Positionen bei FAULHABER verfügt, übernimmt mit Karl Faulhaber bereits die dritte Generation der Gründerfamilie im Unternehmen Verantwortung. Gemeinsam mit Kunden, Partnern und Beschäftigten wird man auch zukünftig auf gesundes Wachstum und Profitabilität setzen.

„Nach 17 Jahren (Dr. T. Bertolini) beziehungsweise 22 Jahren (G. Frech-Walter) übergeben wir zum Jahreswechsel den Stab an die neue Geschäftsführung. Wir danken unseren Partnern und Kunden für ihre Treue im Laufe dieser Zeit und die stets ausgezeichnete Zusammenarbeit. Dies ist auch der Ansporn der neuen Geschäftsführung, der wir viel Erfolg wünschen“, so die scheidenden Geschäftsführer Dr. Thomas Bertolini und Gert Frech-Walter.

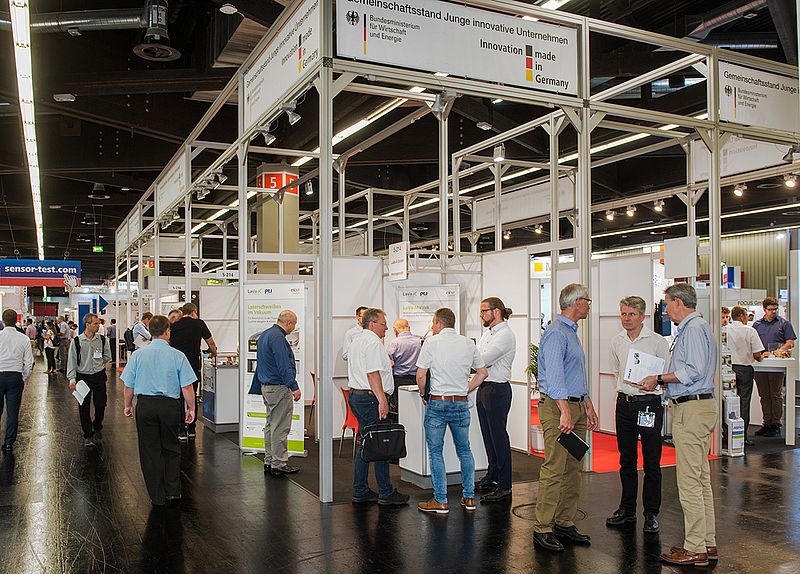

Staatliche Förderung für KMUs zur SENSOR+TEST-Teilnahme

Aussteller der kommenden SENSOR+TEST, die vom 10.-12. Mai 2022 in Nürnberg stattfindet, können mit besonderen Fördermitteln für ihre Teilnahme planen.

Das Bundesministerium für Wirtschaft und Energie hat ein Förderprogramm für die Teilnahme kleiner und mittlerer innovativer Unternehmen mit Sitz in Deutschland an ausgesuchten internationalen Leitmessen in Deutschland aufgelegt – zu denen auch die SENSOR+TEST gehört. Ziel des Programms ist es, die Vermarktung innovativer Produkte, Verfahren und Dienstleistungen bestmöglich zu unterstützen, um so Exportmärkte zu erschließen. Gefördert wird die Messeteilnahme auf Einzelständen und bei Bewilligung wird ein Zuschuss von 40% zu den Kosten für Standmiete und Standbau bis zu einer Gesamtsumme von Euro 12.500 pro Aussteller gewährt. „Wir freuen uns, dass wir mit der SENSOR+TEST in das Förderprogramm aufgenommen wurden und Ausstellern damit helfen können, ihre Vermarktungsmöglichkeiten zu steigern. Interessierte Aussteller sollten aber nicht zu lange mit ihrer Anmeldung warten, denn rund 70% der Stände sind bereits gebucht,“ erklärt Veranstalter Holger Bödeker.

Zudem wird 2022 das Programm zur Innovationsförderung für Startups fortgesetzt. Die SENSOR+TEST gehört auch hier wieder zum Kreis der qualifizierten Messen. Bezuschusst wird dabei die Teilnahme am Gemeinschaftsstand „Junge innovative Unternehmen“.

Sonderthema "Sensorik und Messtechnik für die Digitale Welt"

Die digitale Welt gibt uns vielfältige Möglichkeiten, die Vorgänge der realen Welt besser analysieren und verstehen zu können. Damit die digitalen Systeme jedoch präzise Ergebnisse hervorbringen können, benötigen sie möglichst umfassende und exakte Informationen über die realen Bedingungen. Sensoren und Messsysteme stellen diese Verbindung zwischen der digitalen und der realen, analogen Welt sicher und sind damit die Schlüsseltechnologien für das Funktionieren digitaler Prozesse jeder Art.

Das Sonderthema der SENSOR+TEST 2022 bietet Anbietern und Nutzern Raum zum Innovationsdialog über neue Konzepte, Produkte und Lösungen für wichtige Anwendungsbereiche: Von menschlichen Vitaldaten über Messgrößen unserer Umwelt bis hin zu der immensen Vielfalt an Daten aus industriellen und technischen Prozessen. Unternehmen und Institute mit spezieller Expertise in der Digitalisierung können sich mit einem kostengünstigen Komplettpaket auf dem hervorgehobenen Sonderforum "Sensorik und Messtechnik für die Digitale Welt" präsentieren. Das Vortrags-Forum in Halle 1 steht am 10. Mai 2022 ebenfalls unter dem Motto "Sensorik und Messtechnik für die Digitale Welt".

Themenstand „Sensoren und Systeme für die Bildverarbeitung“

Auch die Bildverarbeitung benötigt Sensoren und Systeme, die auf der SENSOR+TEST 2022 präsentiert werden. Diese enge thematische Beziehung adressiert der Themenstand „Sensoren und Systeme für die Bildverarbeitung“ mit besonders vorteilhaften Konditionen für Aussteller aus diesem speziellen Fachbereich. Weitere Gemeinschaftsstände werden von Forschungsgemeinschaften wie z.B. Bayern Innovativ oder der Strategischen Partnerschaft Sensorik organisiert. Die Anzahl verfügbarer Stände ist in den unterschiedlichen Formaten allerdings jeweils begrenzt. Eine frühzeitige Anmeldung zur SENSOR+TEST vom 10. bis 12. Mai 2022 wird daher vom Aussteller in jedem Fall empfohlen.

Deutscher Nachhaltigkeitspreis geht an Schneider Electric

Der auf Energiemanagement und industrielle Automatisierung spezialisierte Tech-Konzern erhält die Auszeichnung in der Kategorie „Transformationsfeld Klima“.

Schneider Electric wird für seine ganzheitlichen und digitalen IoT-Lösungen ausgezeichnet, die branchenübergreifend nachhaltiges und resilientes Wirtschaften ermöglichen. Die Jury der unabhängigen Stiftung Deutscher Nachhaltigkeitspreis hob zudem die unternehmensinternen Bemühungen von Schneider Electric für mehr Klimaschutz hervor. Anknüpfend an die bereits erzielten Erfolge, setzt der global agierende und in Deutschland mit rund 4.700 Mitarbeiterinnen und Mitarbeitern vertretene Konzern auf eine klare Strategie, um den eigenen ökologischen Fußabdruck künftig auf ein Minimum zu reduzieren. Im Rahmen des Weltwirtschaftsforums 2021 wurde Schneider Electric von Corporate Knights zum „Nachhaltigsten Unternehmen der Welt“ gekürt.

Nachhaltig erfolgreicher Wirtschaften

„Wir freuen uns sehr über die Auszeichnung mit dem Deutschen Nachhaltigkeitspreis“, betont Christophe de Maistre, Zone President DACH bei Schneider Electric. „Damit wird auch von unabhängiger Stelle ein erhöhtes Bewusstsein dafür geschaffen, dass gerade digitale IoT-Technologien einen enorm wichtigen Beitrag für einen sozial- und wirtschaftlich verträglichen Klimaschutz leisten. Mit unserem Angebot an Hard- und Softwarelösungen ermöglichen wir es unseren Kunden und Partnern, nachhaltig erfolgreicher zu wirtschaften.“

Zugeschnitten auf Immobilien, Industrie, Rechenzentren und Infrastruktur, stellt Schneider Electric zu diesem Zweck ganzheitliche Sortimente an elektrotechnischen Komponenten, Steuerungen und Softwarelösungen zur Verfügung. Im Einklang mit umweltpolitischen Zielsetzungen – wie sie etwa im europäischen Green Deal formuliert sind – lassen sich damit Lieferketten, Herstellungsprozesse, Betrieb und Vermarktung datenbasiert optimieren. Zwischen 2018 und Q3 2021 konnten mit Schneider-Lösungen auf Kundenseite bereits etwa 319 Millionen Tonnen an CO2 eingespart werden. Im verbrauchsintensiven Immobiliensektor ist der Tech-Konzern mittlerweile weltweit die Nummer Eins in Sachen Energiemanagement.

Ganzheitliche Lösungen für Klima und Umwelt

Um nachhaltiges Wirtschaften in den jeweiligen Zielmärkten zu ermöglichen, setzt Schneider Electric mit seiner IoT-Lösungsarchitektur EcoStruxure in allen Anwendungsbereichen auf eine durchgängige Vernetzung von Feldgeräten, Steuerung und Software. Alle Daten aus Produktion, Lieferketten und Verwaltung stehen auf diese Weise vollkommen transparent und in Echtzeit zur Verfügung. Mittelständische Unternehmen und größere Konzerne profitieren damit nicht nur von mehr Produktivität und Flexibilität, auch Betriebskosten lassen sich besser kontrollieren und Ressourcen nachhaltiger einsetzen.

Nachhaltigkeit in der Unternehmens-DNA

Schneider Electric ermöglicht mit seinen digitalen Lösungen für Energiemanagement und Automatisierung nachhaltiges Wirtschaften im Sinne des Pariser Klimaabkommens. Außerdem ist das Unternehmen auch selbst ein Vorreiter in Sachen Umweltschutz. Der Tech-Konzern ist Mitunterzeichner der UN Global Compact Initiative und hat als erstes Unternehmen der Welt eine allein der Nachhaltigkeit gewidmete Management-Position auf höchster Führungsebene (Executive-C-Level) geschaffen. Mit dem Schneider Sustainability Impact setzt sich das Unternehmen zudem selbst ehrgeizige Ziele für mehr Energieeffizienz, Nachhaltigkeit und Klimaschutz. Darin festgehalten ist unter andrem die Absicht, bis 2030 den eigenen Energiebedarf zu 100 Prozent aus erneuerbaren Energiequellen zu decken – Ende 2020 waren es bereits 80 Prozent. Außerdem möchte das Unternehmen seine Firmenwagen-Flotte bis 2025 komplett auf Elektroautos umstellen und bis 2050 alle Lieferketten vollständig emissionsfrei gestalten.

Über den Deutschen Nachhaltigkeitspreis

Der Deutsche Nachhaltigkeitspreis ist die nationale Auszeichnung für Spitzenleistungen der Nachhaltigkeit in Wirtschaft, Kommunen und Forschung. Mit acht Wettbewerben (darunter der Next Economy Award für „grüne Gründer“), über 1.000 Bewerbern und 2.000 Gästen zu den Veranstaltungen ist der Preis der größte seiner Art in Europa. Die Auszeichnung wird vergeben von der Stiftung Deutscher Nachhaltigkeitspreis e.V. in Zusammenarbeit mit der Bundesregierung, kommunalen Spitzenverbänden, Wirtschaftsvereinigungen, zivilgesellschaftlichen Organisationen und Forschungseinrichtungen. Rahmen für die Verleihung ist der Deutsche Nachhaltigkeitstag in Düsseldorf, die meistbesuchte jährliche Kommunikationsplattform zu den Themen nachhaltiger Entwicklung.

Strategische Kooperation für Entwicklung autonomer Stapler

Mobile Industrial Robots und Logitrans bündeln Hard- und Software-Kompetenzen für den autonomen Paletten-Transport.

Mobile Industrial Robots A/S (MiR), Hersteller autonomer mobiler Roboter (AMR), und Logitrans A/S, Hersteller von Flurfördergeräten, sind eine strategische Kooperation eingegangen, um autonome Stapler zu entwickeln. Die Neuentwicklung soll eine Lücke im Leistungsportfolio schließen: die sichere und automatisierte Aufnahme von Paletten oder anderen Gütern direkt vom Boden und deren autonomen Transport. Die Lösung wird die fortschrittliche Navigationstechnologie und Software von MiR mit der Funktionalität der von Logitrans in den letzten 80 Jahren entwickelten elektrischen Flurfördergeräten kombinieren.

Die gemeinsame Entwicklung ergänzt die derzeitigen autonomen mobilen Roboter (AMR) für hohe Traglasten von MiR, die Paletten oder andere Güter in dynamischen Umgebungen sicher und autonom zwischen Menschen, Gegenständen und anderen Flurfördermitteln transportieren. Jedoch handelt es sich hierbei um sogenannte Unterfahrlösungen. Im Fall des Transports einer Palette werden sogenannte „Pallet Racks“ verwendet, d.h. Übergabestationen für das Aufnahmen und Abladen von Paletten.

Paletten-Handling ohne Übergabestationen

Kunden fragen jedoch vermehrt nach AMR, die das Transportgut vom Boden aufnehmen, transportieren und wieder auf dem Boden abstellen können. Die Zusammenarbeit ermöglicht es sowohl MiR als auch Logitrans, den Anforderungen der Kunden gerecht zu werden, und schafft gleichzeitig viele neue Automatisierungsprojekte in einem Markt mit großem Potenzial.

„Unsere Mission war es schon immer, die Intralogistik von Unternehmen produktiver und wettbewerbsfähiger zu gestalten – und diese neue Kooperation ist ein weiterer großer Schritt in diese Richtung. Die Kombination unserer Softwarekompetenzen mit der jahrzehntelangen Hardware-Expertise von Logitrans wird uns helfen, unsere Kunden über ihre gesamte Wertschöpfungskette hinweg zu unterstützen“, sagt Søren E. Nielsen, Präsident von MiR. „Sobald wir die autonomen Stapler auf den Markt bringen, kann MiR Unternehmen smarte Lösungen für nahezu alle innerbetrieblichen Transportaufgaben anbieten. Durch die Zusammenarbeit mit Logitrans können wir die steigende Nachfrage nach diesen Transportsystemen sogar noch früher erfüllen. Das hilft wiederum unseren Kunden, ihre Geschäftsziele schneller zu erreichen“, so Nielsen weiter.

„Wir wissen um die steigende Nachfrage in der Automatisierung innerhalb der Intralogistik, insbesondere beim Handling von Paletten“, ergänzt Gitte Kirkegaard, CEO von Logitrans. „Es ist Teil unseres Selbstverständnisses, bei der Produktentwicklung innerhalb unseres Geschäftsbereichs als Vorreiter zu agieren. Die Möglichkeit, unsere Produkte zu automatisieren, wird uns dabei helfen, unsere führende Position zu halten. Da wir intern nicht über das notwendige Umsetzungsmöglichkeiten für diese Art von Produkten verfügen, ist die Zusammenarbeit mit MiR eine großartige Symbiose. Dank der gebündelten Kompetenzen sowie der Fähigkeit zur individuellen Anpassung sehen wir eine Zukunft, in der Kunden genau die AMR-Lösung erhalten, die sie benötigen.“

Betriebsmittel lückenlos lokalisieren mit omlox

Ortungsstandard für das einfache Auffinden von Teilen und Werkzeugen in der Produktion

Nachhaltigkeit ist ein Thema, das viele Unternehmen derzeit beschäftigt. Eine wesentliche Säule in der Betrachtung ist dabei die effiziente Nutzung von Betriebsmitteln und Ressourcen. Ortungstechnologien zur Lokalisierung von Produktionsteilen, Werkzeugen oder mobilen Maschinen können hier einen wichtigen Beitrag leisten, diese umfassender und effizienter zu nutzen, Produktionsmaschinen besser auszulasten und um infolge dessen insgesamt weniger neue Betriebsmittel anschaffen zu müssen.

Herstellerneutral durch offene Schnittstellen

War es allerdings bis dato sehr aufwendig und teuer, eine ganzheitliche und nahtlose Ortung für alle Betriebsmittel und Ressourcen umsetzen, ermöglicht der neue Ortungsstandard omlox von PI (PROFIBUS & PROFINET International) nun einen sehr kosteneffizienten Einsatz von Ortungstechnologien. Offene Schnittstellen garantieren dabei eine Technologie- und Herstellerunabhängigkeit und ermöglichen die Einbettung von bereits vorhandenen Ortungssystemen.

Der omlox Standard beschreibt dabei zwei Elemente, eine leichtgewichtige und moderne Ortungsmiddleware (namens „omlox hub“) und ein offenes Ultrawideband System (namens „core zone“). Ein „omlox hub“ harmonisiert die Positionsdaten aus den verschiedenen Ortungstechnologien und stellt oft genutzte Ortungsdienste (wie ein Geofencing oder eine Abstandserkennung) bereit. In einer „core zone“ können UWB-Geräte verschiedener Hersteller geortet werden, was eine Gerätvielfalt und eine Mehrfachnutzung der Ortungsinfrastruktur ermöglicht. Über „complementary zones“ können alle weiteren Ortungstechnologien an einen omlox hub angebunden werden.

Finale Version für den Mitglieder-Review

In den vergangenen Monaten wurden, auf Basis einer Anforderungssammlung des Arbeitskreises Use Cases, in den technischen Arbeitskreisen die Spezifikationsdokumente für omlox hub und core zone fertiggestellt. Wie in der PI-Technologiefamilie gelebte Praxis, konnten die Dokumente in Review- und Freigabeprozessen von allen Mitgliedern geprüft werden und stehen nun in einer finalen Version für alle Mitglieder zum Download bereit. Zur Steuerung der Qualität der omlox-Produkte wird in den nächsten Monaten ein Test- und Zertifizierungsdienst nach den in PI bewährten Prozessen etabliert. Die ersten Versionen der Test-Spezifikationen sind in der Zwischenzeit erstellt worden. Die Arbeiten an einer entsprechenden Testsoftware und die Etablierung der PI-Testlabore für omlox wurden begonnen.

Unterstützung für die Entwicklung eines KI-gesteuerten Netzwerkmanagements im KITOS-Forschungsprojekt

Rhebo liefert Technologie für Training der automatisierten Fehlererkennungs- und Adaptionsmechanismen

Das Forschungsprojekt KITOS - Künstliche Intelligenz zur dynamischen Optimierung des Netzwerkmanagements wird von Rheba unterstützt. Das vom Bundesministerium für Bildung und Forschung getragene Projekt mit einem Volumen von 5 Mio. € untersucht die Nutzung künstlicher Intelligenz (KI) zur Sicherheits- und Verfügbarkeitsoptimierung von OT-Netzwerken. Ziel ist die Entwicklung von Methoden und Technologien für industrielle Netzwerke, welche die notwendige Dynamik und Funktionen besitzen, um Störungen automatisch zu erkennen und zu beseitigen.

In dem Projekt kommt Rhebos Next Generation OT Intrusion Detection System (IDS) zum Einsatz, um Kommunikationsvorgänge und Gefährdungen in industriellen Netzwerken zu identifizieren und besser zu verstehen. Durch die Kombination aus OT (Operational Technology) Monitoring, Intrusion und Threat Detection erkennt das Cybersicherheitssystem jegliche Kommunikationsveränderungen innerhalb industrieller Netzwerke und stellt die forensischen Daten als maschinenlesbare Datenfiles zur Verfügung. Die Daten sind entscheidend für das Design und das fehlerfreie Training der KI-Software.

Komplexe Netzwerke überwachen

Das Projekt entwickelt ein generalistisches Netzwerkmanagement-Konzept, das auf die neuartige Kommunikationstechnologie Time Sensitive Networking (TSN) angewendet werden soll. KI-Mechanismen sollen insbesondere die Fehlererkennungs- und Adaptionsmechanismen unterstützen und automatisieren.

»Industrielle Netzwerke werden mit fortschreitender Digitalisierung immer komplexer«, erläutert Projektkoordinator Janis Zemitis die Motivation des Projekts. »Die Netzwerke arbeiten mit zeit-sensitiven Anwendungen und Prozessen. Dementsprechend ist es zwingend notwendig, dass Störungen bereits im Ansatz erkannt und beseitigt werden können. Aufgrund der steigenden Komplexität sowohl der Netzwerke als auch möglicher Störungsrisiken, ist dies jedoch nicht manuell möglich, sondern muss automatisiert und durch gezielte Einbindung von KI unterstützt werden«.

Das beste Training der KI ermöglichen

»Damit KI-Algorithmen korrekt und sicher laufen, benötigen sie Unmengen an Trainingsdaten«, ergänzt Dr. Frank Stummer, Business Development Manager bei Rhebo, die Aufgabe von Rhebo. »Schließlich darf es gerade in zeit-sensitiven und kritischen Prozessen nicht einmal zu kurzfristigen Stillständen kommen, weder durch übersehene Störungen, noch durch fehlerhaftes Blockieren von Kommunikation. Das OT-Monitoring mit Intrusion und Threat Detection liefert nicht nur ein genaues Abbild der in einem OT-Netzwerk ablaufenden Kommunikation. Es liefert auch frühzeitig lückenlose und detaillierte Informationen über zu erwartende potentielle Störungen«.

Die OT-Cybersicherheitslösungen von Rhebo ermöglichen Industrieunternehmen und Energieversorgungsunternehmen, Cyberangriffe und technische Fehlerzustände in ihren OT- und IoT-Netzwerken frühzeitig zu erkennen und abzuwehren. Unter anderem unterstützt Rhebo in diesem Bereich die Sonnen GmbH, die Thüringer Energienetze, Stromnetz Hamburg sowie die Leipziger Wasserwerke.

An dem bis 2023 laufenden Projekt arbeiten neben Rhebo weitere Organisationen, darunter Bosch Rexroth, Codesys, die Eberhard Karls Universität Tübingen, Hilscher, Hirschmann, die Robert Bosch GmbH, die Technische Universität Dresden und Wago. Die Projektleitung übernimmt das DFKI Kaiserslautern.

Informationen zum KITOS-Projekt finden Sie unter https://kitos-projekt.de/.

Schwingungen erfolgreich isoliert: Beruhigter Prüfstand zieht von der Wissenschaft in die Industrie

Die ACE Stoßdämpfer GmbH unterstützt seit Jahren den akademischen Nachwuchs. So auch im Fall einer Masterarbeit, im Rahmen derer sich Absolventen der Hochschule Aalen für Gummi-Metall-Isolatoren von ACE zwecks Eliminierung störender Schwingungen in einem Testlabor entschieden. Nun hat die Aalener Fakultät für Maschinenbau und Werkstofftechnik den Prüfstand einem namhaften Automotive-Zulieferer für Testreihen von Werksstudenten zur Verfügung gestellt.

Industrie Equipment, Messtechnik

Den Anfang machte eine Masterarbeit an der Fakultät für Maschinenbau und Werkstofftechnik an der Hochschule Aalen, betreut von Professor Dr. Tillmann Körner. Unterstützt wurde sein Team dabei von der ACE Stoßdämpfer GmbH. Dem Firmennamen entsprechend und als Spezialist für industrielle Stoßdämpfer gestartet, hat sich das Unternehmen aus Langenfeld, das seit 2016 zur Stabilus-Gruppe gehört, schon längst zu einem Komplettanbieter in den Bereichen Schwingungs- und Dämpfungstechnik, Geschwindigkeitsregulierung und Sicherheitsprodukte entwickelt. Eine immer größer werdende Rolle nimmt dabei nicht nur im Maschinenbau die Schwingungstechnik ein. Vibrationen zu eliminieren, bedeutet Lärmreduktion, längere Lebensdauer, Schutz von Menschen und Maschinen sowie im Fall des Hochschulprojektes noch genauere Messergebnisse.

Bei der Entwicklung eines Prüfstandes für Sinterzahnräder zur Ermittlung von Dauerfestigkeitskurven ging es zunächst darum, eine 2,5 t schwere Konstruktion im Betrieb zu beruhigen. Die Studenten um Professor Körner setzten dabei zu Beginn auf Stahlfedern. Schnell war jedoch festzustellen, dass die durch die Motoren ausgelösten Vibrationen so stark waren, dass die empfindliche Messelektronik keine verwertbaren Daten liefern konnte. Darauf wurde der Kontakt mit ACE hergestellt: „Die Produkte und Dienstleistungen von ACE sind uns zum einen durch Demonstrationen und Veranstaltungen vertraut, die das Unternehmen regelmäßig vor Ort abhält. Zum anderen kommen immer wieder Maschinenelemente von ACE in Konstruktionen unserer Hochschule zum Einsatz“, berichtet der Professor. Laut seiner Aussage konnte danach schnell und zügig weiter gearbeitet werden.

Prüfstand an Hochschule Aalen erfolgreich von Schwingungen entkoppelt

Professor Körner hat während seiner langjährigen Forschungs- und Lehrtätigkeit immer viel Wert auf einen hohen Grad an Eigenverantwortung gelegt. So kam es, dass ein Student für die Konzeption und Konstruktion des Prüfstandes zuständig, ein anderer für die Montage und Inbetriebnahme des Prüfstandes verantwortlich war. Aufgebaut ist dieser auf einer Nutenplatte sowie auf Adapterplatten für Motoren und Getriebe mit Langlöchern zur Befestigung. Dadurch sind die Abstände sowie die Anordnung der Komponenten variabel. Lediglich die Lagerdeckel in den zwei Getriebekästen müssen angepasst werden, um verschiedene Zahnräder mit unterschiedlichen Achsabständen zu testen. Der Prüfstand mit den Maßen 1500 x 3000 x 1700 mm besteht aus zwei Motoren und den beiden Getriebekästen. Ein Motor gibt die Drehzahl vor, der andere dient als Last bzw. Generator, wie in der Prinzipskizze dargestellt.

In Getriebekasten II befinden sich die zu testenden Sinterzahnräder und in Getriebekasten I die Rückübersetzung. Die Nutenplatte ist an fünf Punkten mit dem Fuß des Tisches verbunden. Da der Prüfstand mobil gestaltet werden soll, wird der Schaltschrank über Alu-Profile am Fuß des Tisches befestigt. Um die Schwingungen, die am Prüfstand entstehen, gegenüber dem Schaltschrank und der sensiblen Elektronik zu isolieren, werden Dämpfungselemente benötigt. Aufgrund des großen Gewichtes der Nutenplatte und des Prüfaufbaus mit etwa 2.500 kg war klar, dass diese zudem recht belastbar sein müssen.

Für die zu Hilfe gerufenen Spezialisten von ACE war die Auswahl der richtigen Schwingungsdämpfer ein Leichtes. Sie rieten den Studenten, anstelle der zuvor montierten Stahlfedern die Gummi-Metall-Isolatoren des Typs SFM-52012-75 zu testen. Auf dieses Ergebnis können Konstrukteure auch auf einem anderen Weg kommen. Denn ACE bietet nach positiven Erfahrungen im Bereich von Stoßdämpfern und Gasfedern auch ein Onlineprogramm für die Berechnung, Auswahl und Bestellung von Schwingungsdämpfern an. Innerhalb weniger Schritte gelangen Interessenten unter www.ace-ace.de/de/berechnungen/schwingungsdaempfung.html in mehr als 2/3 aller typischen Auslegungsfälle selbstständig zur ideal passenden Maschinenlagerung. Das Berechnungstool ist intuitiv zu bedienen und bietet daneben eine optimale Visualisierung verschiedenster möglicher Anwendungen. Nach Eingabe weniger Eckdaten berechnet das Programm in kürzester Zeit den Massenschwerpunkt der Maschine und somit die individuelle Belastung der Auflagerpunkte, wobei sogar für das beste Preisleistungsverhältnis die Wahl zwischen alternativen Produkten für die Schwingungsdämpfung besteht.

Mehrere Gründe sprechen für Maschinenfüße

Auch online wären in diesem Fall die Gummi-Metall-Isolatoren das Mittel der Wahl gewesen. Denn in drei verschiedenen Baugrößen konzipiert, eignen sich diese Maschinenfüße für Belastungsbereiche von 20 bis 1.000 kg. So kommen nun die größten SFM-Typen aufgrund der Masse des Prüfstandes zum Einsatz. Für eine Lösung mit zusätzlicher Sicherheitstoleranz setzen die angehenden Maschinenbauer insgesamt fünf dieser Komponenten zum Entkoppeln der Schwingungen ein. Die vielseitigen, robusten und wartungsfreien Gummi-Metall-Isolatoren sind sofort einbaubar und zeichnen sich durch eine große Abreißsicherheit aus. Sie sind aus verzinktem Metall gefertigt, wobei in ihrem Inneren Neopren als Dämpfungswerkstoff verwendet wird. Bei ihrer Konstruktion wurde darauf geachtet, dass ihre Längssteifigkeit zweieinhalb Mal höher als die vertikale Steifigkeit ist und ihre Quersteifigkeit 75% der vertikalen Steifigkeit beträgt. Diese Merkmale unterstreichen die Robustheit und Variabilität der Isolatoren von ACE. Die Komponenten vom Typ SFM weisen zudem unter Maximalbelastung nur eine Eigenfrequenz von 8 Hz auf. In der Praxis zeigte sich, dass sie nicht nur den Belastungen standhalten, sondern zudem bei der Nennzahl der Motoren mehr als 80% der Schwingungen isolieren.

Auch drei Jahre nach der Inbetriebnahme läuft der Prüfstand weiterhin einwandfrei. So werden mit ihm gerade im Rahmen einer Doktorarbeit die unterschiedlichen Materialien für Zahnräder getestet. Mittlerweile jedoch fährt der Doktorand dafür zum eingangs erwähnten Zulieferer der Automobilindustrie: „Der Teststand hat uns bei der Beurteilung von Werkstoffen und Prozessen für Sinterzahnräder in Hochleistungsmotoren in den letzten Jahren auch aufgrund der einwandfreien Schwingungsisolation viele wertvolle Erkenntnisse gebracht. Es hat sich jedoch gezeigt, dass die Motoren des Prüfstandes für einen paral-lel stattfindenden Lehrbetrieb schlichtweg zu laut sind. Da die Mobilität des Prüfstandes ein wichtiger Faktor des Konzeptes ist, haben wir uns entschieden, ihn für weitere Forschungsarbeiten outzusourcen“, erklärt Professor Körner.

Bei einem europaweit im Bereich der Serienfertigung von hochfesten Aluminiumsinterbauteilen führenden Hersteller hat die mobile Einrichtung somit ein neues Zuhause gefunden. Diese Kooperation eignet sich perfekt, da die Studenten ihre anspruchsvollen akademischen Arbeiten direkt in praktische Projekte einfließen lassen können, sodass der Automotive-Spezialist seine Bemühungen der CO2-Reduktion mit neuesten wissenschaftlichen Erkenntnissen durch zusätzliche Gewichtsreduktionen weiter vorantreiben kann. Neben ihrem Einsatz im Maschinenbau sowie unter Mess- und Prüfständen, wie im hier beschriebenen Fall, isolieren die SFM-Typen von ACE im industriellen Einsatz hauptsächlich die Vibrationen von Schiffsmotoren, Dieselgeneratoren oder anderen Geräten für die Energieerzeugung.

Plattform zur Erfassung von hochgenauen Vibrationsdaten für die Zustandsüberwachung

Chris Murphy, Applikationsingenieur bei Analog Devices er Beitrag erläutert, wie sich Beschleunigungssensoren aufgrund von Weiterentwicklungen der MEMS-Technologie gegenüber piezoelektrischen Sensoren, speziell bei Anwendungen der zustandsorientierten Überwachung (CbM), zunehmend durchsetzen. Auch erörtert wird die Handhabung der Entwicklungsplattform CN0549, welche die Realisierung von CbM-Anwendungen mit MEMS-Sensoren ermöglicht.

Elektronik & Elektrik

Bei der zustandsorientierten Überwachung (CbM) werden Maschinen oder Anlagen mit Sensoren überwacht, um den aktuellen Gesundheitszustand zu ermitteln. Die vorausschauende Instandhaltung (PdM) nutzt Techniken wie CbM, Machine Learning (ML) und Analytik, um bevorstehende Wartungszyklen oder Ausfälle von Anlagen vorherzusagen.

Angesichts des weltweit prognostizierten signifikanten Wachstums bei der Überwachung der Maschinengesundheit sollten Entwickler die wichtigsten Trends kennen und verstehen. Immer mehr im Bereich CbM aktive Unternehmen setzen auf PdM, um ihre Produktangebote zu differenzieren. Für Wartung und Betrieb Verantwortlichen eröffnet die zustandsorientierte Überwachung neue Möglichkeiten, wie beispielsweise drahtlose Installationen und kostengünstigere, leistungsstarke Lösungen.

Bei den meisten CbM-Systemen lässt sich neue MEMS-Technologie ohne Änderungen an der Infrastruktur durchführen zu müssen direkt in Systeme integrieren, die bisher mit piezoelektrischen Sensoren ausgestattet waren oder bei denen aus Kostengründen auf eine Überwachung der Maschinengesundheit verzichtet wurde.

Zustandsüberwachung - Technische Herausforderungen und Entscheidungen bei der Entwicklung

In einer typischen Signalkette für CbM-Anwendungen müssen Entwickler viele verschiedene technische Disziplinen und Technologien beherrschen, die sich ständig verbessern und immer komplexer werden. Es gibt verschiedene Anwendertypen mit Fachwissen in bestimmten Bereichen wie Algorithmenentwicklung (nur Software) oder Hardwaredesign (nur Hardware). Know-how in beiden Bereichen zugleich ist jedoch nicht immer vorhanden.

Ingenieure, die Algorithmen entwickeln, benötigen Data Lakes mit Informationen, um Anlagenausfälle und Ausfallzeiten genau vorhersagen zu können. Auf die Entwicklung von Hardware oder die Überprüfung der Integrität der Daten wollen Algorithmenentwickler verzichten und stattdessen nur Daten verwenden, die bekanntermaßen sehr zuverlässig sind. Hardware-Ingenieure, die die Systemzuverlässigkeit erhöhen oder die Kosten senken wollen, benötigen hingegen eine Lösung, die sich problemlos in die bestehende Infrastruktur einbinden lässt, um einen Vergleich mit bestehenden Lösungen durchzuführen. Hardware-Entwickler benötigen Zugang zu den Daten in einem lesbaren Format, das sich einfach handhaben und exportieren lässt, um keine Zeit mit der Bewertung der Leistungsdaten zu verlieren. Viele der Herausforderungen auf Systemebene lassen sich mit einem Plattformkonzept lösen, der vom Sensor bis hin zur Algorithmenentwicklung allen Kundentypen gerecht wird.

Was genau ist die Plattform CN0549 und wie kann sie helfen, die Lebensdauer von Geräten zu verlängern?

Die Entwicklungsplattform CN0549 für zustandsbasierte Überwachung ist eine leistungsstarke Hardware- und Softwarelösung, die ein originalgetreues Streaming von Vibrationsdaten aus einer Anlage in die Algorithmen-/Machine-Learning-Entwicklungsumgebung ermöglicht. Hardware-Experten profitieren von der Plattform, da es sich um eine getestete und geprüfte Systemlösung handelt, die eine hochgenaue Datenerfassung, eine bewährte mechanische Kopplung mit der Anlage und einen leistungsstarken Breitband-Vibrationssensor bietet.

Alle Hardware-Entwicklungsdateien werden zur Verfügung gestellt und ermöglichen eine einfache Integration in das zu entwickelnde Produkt. Die Entwicklungsplattform CN0549 ist auch für Software-Experten attraktiv, da sie die Hardware der Zustandsüberwachungs-Signalkette abstrahiert und Software-Teams und Datenwissenschaftlern ermöglicht, direkt mit der Entwicklung von Machine-Learning-Algorithmen zu beginnen. Wichtige Merkmale und Vorteile sind:

- Einfache Montage an Anlagen unter Beibehaltung der Signalintegrität der mechanischen Kopplung

- MEMS-Beschleunigungssensor mit großer Bandbreite und IEPE-Datenausgabeformat (Integrated Electronics Piezo Electric)

- IEPE, High-Fidelity-Datenerfassungslösung (DAQ) mit analoger Eingangsbandbreite von DC bis 54kHz

- Embedded Gateway erfasst und speichert die Rohdaten für die Verarbeitung lokal oder im Netzwerk

- Grafische Darstellung von Frequenzbereichsdaten in Echtzeit mit der Anwendung IIO Oscilloscope von Analog Devices

- Streamen von Sensordaten direkt in gängige Datenanalysetools wie Python und MATLAB®.

Hochgenaue, originalgetreue Datenerfassung und –verarbeitung

Sensoren mit größerer Bandbreite und geringerem Rauschen ermöglichen eine frühere Erkennung von Fehlern wie Lagerproblemen, Kavitation und Zahneingriff. Es ist unerlässlich, dass die Datenerfassungselektronik die Genauigkeit der gemessenen Schwingungsdaten beibehält, da sonst wichtige Fehlerinformationen verloren gehen können.

Die Beibehaltung der Genauigkeit der Vibrationsdaten ermöglicht es, Trends früher zu erkennen, und man kann mit einem hohen Maß an Vertrauen vorbeugende Wartungsmaßnahmen empfehlen. Dadurch lässt sich unnötiger Verschleiß an Mechanikteilen verringern und die Lebensdauer der Anlage verlängern.

Kosteneffiziente Methoden für die Zustandsüberwachung von Anlagen mit geringerer Kritikalität

Piezo-Beschleunigungssensoren sind die leistungsstärksten Vibrationssensoren, die in kritischen Anlagen zum Einsatz kommen, bei denen die Leistungsanforderungen gegenüber den Kosten im Vordergrund stehen. Die Zustandsüberwachung von weniger kritischen Anlagen verbot sich bisher aufgrund der hohen Kosten von Piezo-Installationen.

MEMS-Vibrationssensoren, die bezüglich Rauschen, Bandbreite und g-Bereich inzwischen mit piezoelektrischen Sensoren vergleichbar sind, ermöglichen für Instandhaltung und Betrieb Verantwortlichen tiefere Einblicke in weniger kritische Anlagenteile, die bisher bis zum Eintreten eines Fehlers (Run to Failure) betrieben wurden oder durch einen reaktiven Wartungsplan abgedeckt waren. Dies ist vor allem auf die hohe Leistungsfähigkeit und die niedrigen Kosten von MEMS-Bauteilen zurückzuführen. Anlagen mit mittlerer bis geringer Kritikalität können nun kontinuierlich und kostengünstig überwacht werden. Unnötiger Anlagenverschleiß lässt sich leicht erkennen und beheben, wodurch eine längere Lebensdauer durch fortschrittliche Vibrationsmessung erzielbar ist. Dies kann auch die Gesamteffektivität der Anlage steigern und Maschinen- oder Prozessausfallzeiten verkürzen.

Überwachung von Anlagen — Messungen unentbehrlich

Bei CbM und PdM gibt es viele verschiedene Möglichkeiten, Informationen zu erfassen. Am meisten genutzt werden Strommessung, magnetische Messung und Durchflussüberwachung. Die Vibrationsmessung ist die in der Zustandsüberwachung am häufigsten verwendete Methode, und Piezo-Beschleunigungssensoren sind die am häufigsten verwendeten Vibrationssensoren. Der folgende Abschnitt zeigt auf, wie sich das Spektrum an Vibrationssensoren aufgrund des technologischen Fortschritts erweitert und wie sich dies auf die Entscheidungsfindung bei der Anwendung auswirkt.

MEMS gegenüber Piezoelektrik

Piezo-Beschleunigungssensoren gelten als besonders leistungsstark. Aufgrund ihrer hohen Leistungsfähigkeit sind jedoch viele Kompromisse bei der Entwicklung erforderlich. Diese Art von Sensoren ist in der Regel auf den Einsatz in kabelgebundenen Installationen beschränkt, da sie übermäßig viel Energie verbrauchen, große Abmessungen haben können (insbesondere dreiachsige Sensoren) und teuer sind. Wenn all diese Faktoren zusammenkommen, ist es nicht praktikabel, die gesamte Fabrik mit Piezo-Beschleunigungssensoren auszustatten. Deshalb werden Piezo-Beschleunigungssensoren überwiegend nur in kritischen Anlagen eingesetzt.

Bis vor kurzem erreichten MEMS-Beschleunigungssensoren keine ausreichend große Bandbreite und ihr Rauschen war zu hoch. Außerdem waren ihre g-Bereiche auf die Überwachung weniger kritischer Anlagenteile begrenzt. Durch Weiterentwicklungen der MEMS-Technologie ist es gelungen, die genannten Einschränkungen zu überwinden und den Einsatz von MEMS-Sensoren zur Vibrationsüberwachung sowohl in einfachen als auch in hochkritischen Anlagen zu ermöglichen.

Tabelle 1 zeigt die wichtigsten Eigenschaften von Piezo- und MEMS-Sensoren für CbM-Anwendungen. Da MEMS-Beschleunigungssensoren kleine Abmessungen haben, jahrelang mit der gleichen Batterie betrieben werden können und bei vergleichbaren Leistungsdaten wie Piezo-Sensoren kostengünstig sind, avanciert dieser Sensortyp für viele CbM-Anwendungen schnell zum Bauteil der Wahl.

Die CbM-Entwicklungsplattform CN0549 ist mit MEMS- und IEPE-Piezobeschleunigungssensoren kompatibel, um einen Benchmark-Vergleich zwischen den Sensortypen zu ermöglichen.

|

| Piezoelektrisch | MEMS |

| DC-Verhalten |

| ✓ |

| Schockbeständigkeit |

| ✓ |

| Integrationsmöglichkeiten (Drei-Achsen, A/D-Wandler, Alarme, FFT) |

| ✓ |

| Schwankungen der Leistungsfähigkeit über Zeit und Temperatur |

| ✓ |

| Leistungsaufnahme |

| ✓ |

| Abmessungen (kleiner ist besser) |

| ✓ |

| Selbsttest |

| ✓ |

| Kosten für ähnliche Leistungsdaten |

| ✓ |

| Rauschen | ✓ |

|

| Bandbreite | ✓ | ✓ |

| Mechanische Befestigung | ✓ | ✓ |

| Schnittstelle nach Industriestandard | ✓ | ✓ |

| g-Bereich | ✓ | ✓ |

Einsatz von MEMS-Beschleunigungssensoren mit bestehender IEPE-Infrastruktur

Wie Tabelle 1 zeigt, können MEMS-Beschleunigungssensoren im Vergleich zu Piezosensoren wettbewerbsfähige Spezifikationen und Leistungsfähigkeiten bieten. Doch können sie einen vorhandenen Piezosensor ersetzen?

Damit Entwickler Piezo-Beschleunigungssensoren möglichst einfach prüfen und durch MEMS-Beschleunigungssensoren ersetzen können, hat Analog Devices eine zum De-facto-Standard IEPE für Piezo-Sensoren in CbM-Anwendungen kompatible Schnittstelle entwickelt.

IEPE-Sensorschnittstelle und mechanische Befestigung (CN0532)

Mit dem Evaluierungsboard CN0532 von Analog Devices können Entwickler MEMS-Beschleunigungssensoren direkt und genau wie jeden anderen IEPE-Sensor an die IEPE-Infrastruktur anschließen.

Normalerweise hat ein einachsiger MEMS-Sensor drei Ausgangsleitungen: Stromversorgung, Masse und Beschleunigungsausgang. Die IEPE-Infrastruktur benötigt nur zwei Ausgangsleitungen: Masse auf einer Leitung und Stromversorgung/Signal auf der anderen. Der Sensor wird mit Strom versorgt, und wenn der Sensor Vibrationen misst, wird auf derselben Leitung eine Spannung ausgegeben.

Das Board CN0532 ist 2,286mm (90mil) stark, um den im Datenblatt angegebenen Frequenzgang des MEMS-Beschleunigungssensors beizubehalten. Ein Würfel, der sich an einem Bolzen befestigen lässt, ermöglicht einen sofortigen Test nach dem Auspacken. Der Montagewürfel wurde zusammen mit der Leiterplatte, der Lötpaste usw. umfassend charakterisiert, um eine mechanische Übertragungsfunktion mit voller Bandbreite zu gewährleisten, welche die Sichtbarkeit eines breiten Fehlerspektrums innerhalb der Sensorbandbreite optimiert und somit die Lebensdauer der Anlage durch die Fähigkeit, diese Fehler zu erfassen, verlängert. Mit diesen Lösungen können Entwickler von CbM-Lösungen MEMS-Beschleunigungssensoren auf einfache Weise an Geräte anbringen und nahtlos an die bestehende Piezo-Infrastruktur anschließen.

Bei allen Hochfrequenz-Vibrationstests ist die Integrität des mechanischen Signalpfads sehr wichtig. Mit anderen Worten: Auf dem Weg von der Quelle zum Sensor darf es weder eine Dämpfung, noch eine Verstärkung (durch Resonanz) des Vibrationssignals geben. In Bild 2 garantieren ein Aluminium-Montageblock (EVAL-XLMOUNT1), vier Schraubbefestigungen und eine starke Leiterplatte einen flachen Verlauf der mechanischen Antwort für den relevanten Frequenzbereich. Das IEPE-Referenzdesign macht es Entwicklern einfach, einen MEMS-Sensor anstelle eines Piezosensors zu implementieren.

Vibration zu Bits — Integrität der Datenwandlung

Wie bereits erwähnt, können MEMS-Sensoren anstelle von IEPE-Piezosensoren verwendet werden. Auch ist bekannt, wie sich MEMS-Sensoren leicht an Anlagen montieren lassen, ohne dass die Leistungsdaten im Datenblatt beeinträchtigt werden.

Ein wichtiger Bestandteil einer Entwicklungsplattform für CbM-Lösungen ist die Möglichkeit, qualitativ hochwertige Vibrationsdaten, ob mit MEMS- oder Piezo-Sensoren, in der richtigen Umgebung zu erfassen. Im Folgenden geht es um die Erfassung von IEPE-Sensordaten sowie die Aufrechterhaltung von Daten mit höchster Genauigkeit, um die bestmöglichen CbM-Algorithmen oder Machine-Learning-Algorithmen zu entwickeln. Ermöglicht wird dies durch ein weiteres CbM-Referenzdesign von Analog Devices mit der Bezeichnung CN0540.

Hochwertiges 24-bit-Datenerfassungssystem für IEPE-Sensoren (CN0540)

Bild 3 zeigt eine im Labor getestete und verifizierte IEPE-DAQ-Signalkette. Das Referenzdesign stellt die optimale analoge Signalkette für MEMS- und Piezo-Beschleunigungsaufnehmer zur Verfügung. Analog Devices ist nicht nur auf Lösungen mit MEMS-Beschleunigungssensoren fokussiert. Wie erwähnt, sind Piezo-Beschleunigungssensoren am leistungsfähigsten und die am häufigsten verwendeten Vibrationssensoren. Daher gelten Piezo-Beschleunigungssensoren als wichtigste Sensoren für hochgenaue Signalketten.

Die Schaltung in Bild 3 zeigt eine Sensor-zu-bits-Signalkette (Datenerfassung) für einen IEPE-Sensor. Die Lösung besteht aus Stromquelle, Eingangsschutz, Pegelanpassungs- und Dämpfungsstufe sowie einem Antialiasing-Filter dritter Ordnung und enthält ferner einen Treiber für einen Analog/Digital-Wandler sowie einen vollständig differentiellen ∑/Δ-A/D-Wandler.

CbM-Systementwickler, die Piezo-Beschleunigungssensoren einsetzen, benötigen eine hochleistungsfähige analoge Signalkette, um die Qualität der Schwingungsdaten sicherzustellen. Entwickler können die Leistungsdaten der Signalkette sofort bewerten, indem sie ihren IEPE-Sensor oder den IEPE-Sensor auf dem CN0532 direkt an das DAQ-Referenzdesign CN0540 anschließen. Analog Devices hat das Design ausgiebig getestet und stellt Open-Source-Entwicklungsdateien (Schaltplan, Layoutdateien, Stücklisten usw.) zur Verfügung, welche eine einfachere Implementierung in Endanwendungen ermöglichen.

Das IEPE-Datenerfassungsboard CN0540 ist eine getestete und geprüfte analoge Signalkette zur Erfassung von IEPE-Sensor-Vibrationsdaten mit einem Signal/Rausch-Verhältnis (SNR) von mehr als 100dB. Die meisten Lösungen für piezoelektrische Sensoren sind AC-gekoppelt und es fehlen DC- und Sub-Hertz-Messmöglichkeiten. Das CN0540 eignet sich für Anwendungen mit DC-Kopplung, bei denen die Gleichstromkomponente des Signals oder das Ansprechverhalten des Systems bis zu Frequenzen von 1Hz oder darunter beibehalten werden muss.

Das Referenzdesign für die hochgenaue Datenerfassung wurde mit zwei MEMS-Sensoren und drei Piezo-Sensoren getestet (Tabelle 2). Zu sehen ist, dass g-Bereich, Rauschdichte und Bandbreite jedes Sensors recht unterschiedlich sind, ebenso wie der Preis. Bemerkenswert ist, dass Piezosensoren noch immer die besten Eigenschaften bei Rauschverhalten und Bandbreite für Vibrationen aufweisen.

Beim Datenerfassungsboard CN0540 ist die Systembandbreite auf 54kHz festgelegt, und das Rauschverhalten der Signalkette ist auf Sensoren ausgerichtet, die einen Dynamikbereich von >100dB über diese Bandbreite erreichen können. So zum Beispiel der Beschleunigungssensor 621B40 von PCB Piezotronics, der 105dB bei 30kHz erreicht.

Das Datenerfassungsboard CN0540 wurde so konzipiert, dass es über zusätzliche Bandbreite und Präzisionsfunktionen verfügt, welche die derzeitigen Leistungsdaten von Vibrationssensoren übertreffen. Dies stellt sicher, dass beim Sammeln von Hochleistungs-Vibrationsdaten kein Engpass entsteht. Es ist sehr einfach, MEMS und Piezoelemente auf demselben System zu vergleichen und zu bewerten. Unabhängig davon, ob mit MEMS-, Piezo- oder beiden Sensortypen gearbeitet wird, repräsentiert das CN0540 die beste Signalkettenlösung für die Datenerfassung und -verarbeitung, und lässt sich in eine Embedded-Lösung integrieren.

Davon ausgehend, dass MEMS-Sensoren vergleichbare Leistungsdaten zu wesentlich niedrigeren Kosten bieten, sieht man für den Beschleunigungssensor ADXL1002 ein SNR von 83dB bei mehr als 10 Mal niedrigeren Kosten im Vergleich zu Piezosensoren. Daher haben sich MEMS-Sensoren als Alternative zu den leistungsstärksten Piezosensoren etabliert - und das zu einem Bruchteil der Kosten.

Embedded Gateway

Sobald die Vibrationsdaten von der DAQ-Signalkette erfasst wurden, müssen sie verarbeitet und in Echtzeit angezeigt und/oder an die Machine-Learning- oder Cloud-Umgebung übertragen werden - dies ist die Aufgabe des Embedded Gateways.

Vibrationsdaten in Echtzeit vor Ort verarbeiten

Es werden zwei Embedded-Plattformen von Intel® (DE10-Nano) und Xilinx® (Cora Z7-07S) unterstützt. Beide Plattformen beinhalten Support für alle zugehörigen HDL, Gerätetreiber, Softwarepakete und Anwendungen. Auf jeder Plattform läuft das Embedded ADI Kuiper Linux®, welches die grafische Darstellung von Zeit- und Frequenzbereichsdaten in Echtzeit ermöglicht. Desweiteren ermöglicht das Betriebssystem Zugriff auf die in Echtzeit erfassten Daten über Ethernet, stellt Schnittstellen zu gängigen Datenanalysetools wie MATLAB oder Python bereit und realisiert sogar eine Verbindung zu verschiedenen Cloud-Computing-Instanzen wie AWS und Azure. Das Embedded Gateway kann 6,15Mbit/s (256kSample/s × 24bit) über Ethernet an das vom Anwender gewählte Algorithmus-Entwicklungstool übertragen. Wichtige Merkmale der Embedded Gateways sind:

- Terasic DE10-Nano (Intel)

■ Dual-Core Arm® Cortex®-A9 MP Core-Prozessor mit 800MHz neon™ Framework Media Processing Engine mit FPU mit doppelter Genauigkeit

■ 1Gbit Ethernet PHY mit RJ45-Stecker - Digilent Cora Z7-07S (Xilinx)

■ 667MHz Cortex-A9 Prozessor mit integriertem Xilinx FPGA

■ 512MB DDR3-Memory

■ USB- und Ethernet-Schnittstellen

Das IIO Oscilloscope ist eine kostenfreie Open-Source-Anwendung, welche mit ADI Kuiper Linux installiert wird und Anwendern ermöglicht, Daten im Zeit- und Frequenzbereich schnell zu visualisieren. IIO Oscilloscope basiert auf dem Linux-IIO-Framework und verfügt über eine direkte Schnittstelle zu den Linux-Gerätetreibern von Analog Devices. Somit können die Gerätekonfiguration, das Auslesen von Gerätedaten und die visuelle Darstellung in einem einzigen Tool erfolgen.

Industriestandard-Tools wie MATLAB und Python werden ebenfalls von ADIs Kuiper Linux Image unterstützt. Unter Einsatz von Schnittstellenschichten, die mit dem IIO-Framework arbeiten, wurden IIO-Bindings entwickelt, um Daten direkt in die Datenanalysetools zu übertragen.

Entwickler können mit diesen leistungsstarken Tools in Verbindung mit den IIO-Integrationsframeworks Daten grafisch darstellen und analysieren, Algorithmen entwickeln sowie Hardware-in-the-Loop-Tests (HIL) und andere Datenmanipulationstechniken durchführen. Beispiele, mit denen sich hochwertige Vibrationsdaten an MATLAB- oder Python-Tools übertragen lassen, stehen zur Verfügung.

Entwicklung von Systemen für vorausschauende Wartung mit dem CN0549

Es gibt fünf typische Schritte bei der Entwicklung von Machine-Learning-Algorithmen für PdM-Anwendungen (Bild 8). Bei der vorausschauenden Instandhaltung werden zur Vorhersage bevorstehender Ausfälle in der Regel Regressions- statt Klassifikationsmodelle verwendet. Die Modelle liefern bessere Ergebnisse, wenn sie über mehr Trainingsdaten für das Vorhersagemodell verfügen.

Über eine Zeitspanne von zehn Minuten gesammelte Vibrationsdaten werden wahrscheinlich nicht alle Betriebsmerkmale erfassen. Wesentlich bessere Ergebnisse lassen sich erzielen, wenn Daten über eine Zeitdauer von zehn Stunden gesammelt werden. Ein noch besseres Modell lässt sich erreichen, wenn Daten über zehn Tage hinweg gesammelt werden.

Die Entwicklungsplattform CN0549 ermöglicht die Datenerfassung in Form eines einfach bedienbaren Systems, mit dem sich hochwertige Vibrationsdaten in eine Machine-Learning-Umgebung der Wahl übertragen lassen. Der MEMS-IEPE-Sensor verfügt über einen mechanischen Montageblock, welcher die Befestigung eines MEMS-Sensors an einer Anlage oder einem Schüttler ermöglicht. Man beachte, dass IEPE-Piezosensoren auch mit diesem System verwendet und problemlos an Anlagen oder Shakern angebracht werden können.

Vor der Übertragung der Daten an die Datenanalysetools, sollte die Sensorbefestigung überprüft werden, um sicherzustellen, dass keine unerwünschten Resonanzen entstehen. Dies ist mit IIO-Oscilloscope auf einfache Weise in Echtzeit überprüfbar. Sobald das System einsatzbereit ist, kann ein Anwendungsfall definiert werden (Bild 5). Beispielsweise der Betrieb eines gesunden Motors bei einer Lastkapazität von 70%. Hochwertige Vibrationsdaten können dann an MATLAB- oder Python-basierte Datenanalysetools wie TensorFlow oder PyTorch (und viele andere) weitergeleitet werden.

Die Analyse kann durchgeführt werden, um Schlüsselsignaturen und -merkmale zu ermitteln, welche den Gesundheitszustand der Anlage definieren. Sobald es ein Modell für einen gesunden Betrieb gibt, können Fehler entweder absichtlich eingebracht (Fault Seeding) oder simuliert werden. Schritt 4 wird wiederholt, um Schlüsselsignaturen zu erkennen, welche den Fehler definieren, und ein Modell wird abgeleitet. Die Fehlerdaten können mit den Daten des gesunden Motors verglichen werden. So lassen sich Vorhersagemodelle entwickeln.

Dies ist ein vereinfachter Überblick über den Machine-Learning-Prozess, welcher durch die CbM-Entwicklungsplattform ermöglicht wird. Das Wichtigste ist, dass die Plattform sicherstellt, dass die Machine-Learning-Umgebung mit Vibrationsdaten höchster Qualität versorgt wird.

Autorenvorstellung

Chris Murphy ist Applikationsingenieur im European Centralized Applications Center von Analog Devices mit Sitz in Dublin, Irland. Er ist seit 2012 bei Analog Devices beschäftigt und bietet Kunden Entwicklungsunterstützung für Motorsteuerungs- und Industrieautomatisierungsprodukte. Murphy hat die Abschlüsse Master of Engineering in Elektronik und Bachelor of Engineering in Computertechnik. Erreichbar ist er unter chris.murphy@analog.com.

IO-Link-Laser-Distanz-Sensoren

Für Messaufgaben im Innen- und Außenbereich auf bis zu 150 m Abstand

Messtechnik, Sensorik

Die Micro-Epsilon Laser-Distanz-Sensoren optoNCDT ILR2250 können ab sofort auch über IO-Link in Automatisierungssysteme eingebunden werden. Die Sensoren messen auf Distanzen von bis zu 150 m in der Automatisierung und in industriellen Anwendungen. Genauigkeit, Oberflächenunabhängigkeit und hohe Signalqualität zeichnen die Sensoren für diese Applikationen aus. Messungen sind sowohl auf Metall als auch auf Kunststoff, Papier oder Textil möglich. Die Einbindung über IO-Link ermöglicht eine einfache Integration in alle gängigen Feldbus- und Automatisierungssysteme und eine dynamische Änderung von Sensorparametern.

Durchgängige Kommunikation

Der Sensor ist für den Einsatz im Innen- wie auch im Außenbereich geeignet. Das robuste Aluminium-Druckgussgehäuse wurde für Industrieumgebungen konzipiert. Der ILR2250 kommt unter anderem in der Stahlindustrie sowie der Transport-, Logistik- und Fördertechnik zum Einsatz. Zuverlässig und präzise werden Coildurchmesser und Kranpositionen erfasst, Füllstände in Silos gemessen, Durchmesser an nahtlos gewalzten Ringen überwacht und drohnengestützte Abstandsmessungen durchgeführt. Mit dem IO-Link-Standard lassen sich Prozessdaten, Parameter und Diagnosewerte über den kompletten Fertigungsprozess von der SPS bis in die Sensor-Aktor-Ebene erfassen, austauschen und auswerten. Dies spart Zeit und reduziert Kosten.

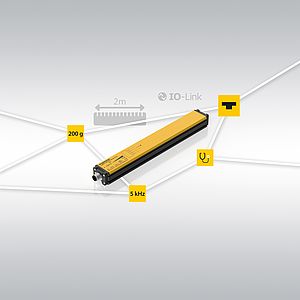

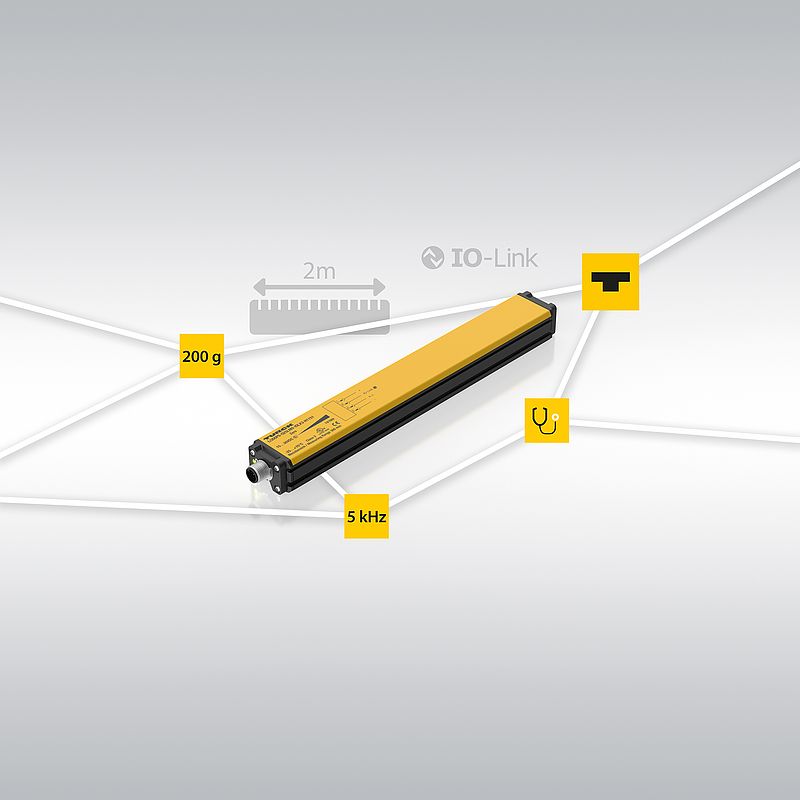

Linearwegsensoren mit IO-Link

Berührungslose Wegmessung mit einer Schockfestigkeit von 200 g

Sensorik

Turck hat seine induktiven Li-Q25-Wegmesssysteme weiterentwickelt und die berührungslosen Linearwegsensoren mit IO-Link ausgestattet. Mit COM3 unterstützt der neue Li-Q25L die aktuellste und schnellste IO-Link-Schnittstelle. Sein induktives Messprinzip ist alternativen Systemen insbesondere in den Punkten Schockfestigkeit und Abtastrate überlegen. Aufgrund der berührungslosen Kopplung zwischen Positionsgeber und Linearwegsensor gibt das Gerät auch bei Vibrationen oder Schocks bis zu 200 g zuverlässig ein Positionssignal aus. Die Abtastrate von 5 kHz reduziert Schleppfehler auf ein Minimum – konstant über die gesamte Messlänge hinweg. Zudem garantiert ein 16-Bit-Wandler hochgenaue Messergebnisse. Bei Messungen bis zu 2.000 mm übertreffen die Geräte vor allem magnetostriktive Linearwegsensoren, die bei steigender Messlänge immer langsamer abtasten.

Einfache Integration und Inbetriebnahme

Der Li-Q25L lässt sich über Turcks Simple IO-Link Device Integration (SIDI) ohne zusätzliche Software in Profinet-Systeme integrieren. Der IODD-Konfigurator erlaubt eine vereinfachte Inbetriebnahme und Wartung. Via IO-Link überträgt der Linearwegsensor neben zyklischen Prozessdaten auch Diagnosedaten bis in die Cloud. Diese durchgängige Kommunikation ermöglicht Datentransparenz für Industrie-4.0-Anwendungen wie Condition Monitoring oder Predictive Maintenance, um Verfügbarkeit von Maschinen sowie Wartungskosten zu optimieren.

Der robuste Sensor erfüllt die Schutzart IP67 und ist im erweiterten Temperaturbereich von -25 bis +75 °C einsetzbar. Turck bietet das Gerät in Messlängen von 100 bis 2.000 mm an. Der magnetfeldunempfindliche Li-Q25L ist hervorragend für den Einsatz in anspruchsvollen Applikationen mit starker Schockbelastung geeignet, zum Beispiel in der Metall- und Holzverarbeitung.

Condition Monitoring Sensor-Lösung

Temperatur- und Vibrationsmessung plus Datenauswertung für die effiziente Überwachung

Messtechnik, Sensorik

ASC hat das smarte Sensorsystem ASC AiSys® VibroTherm gemeinsam mit der Firma EPHY-MESS entwickelt, einem renommierten Hersteller von Temperatursensorik. Die Sensorkombination vereint somit das Know-how der beiden Spezialisten in einem Produkt und bietet Anwendern neue Möglichkeiten in der Zustandsüberwachung. Durch die Verbindung von Schwingungs- und Temperaturmessung lässt sich ein verändertes Lager- oder Getriebeverhalten frühzeitig erkennen. So werden Schäden bereits im Anfangsstadium entdeckt und kostspielige Reparaturen können vermieden werden.

Frühzeitige Verschleißerkennung

Die Erfassung von zwei völlig unterschiedlichen Messgrößen wie Temperatur und Vibration mit einer einzigen Sensoreinheit ist bisher nur mit Speziallösungen möglich gewesen. Das smarte Sensorsystem ASC AiSys VibroTherm bietet Anwendern diese Ausstattung standardmäßig und in einem kompakten Design. Der große Vorteil des Sensorsystems liegt in der synchronen Messung von Temperatur und Vibrationen: Ein Temperatursensor alleine würde z. B. nicht ausreichen, um den Anwender rechtzeitig vor einem Verschleiß von Lagern oder Getrieben zu warnen. Er reagiert erst, wenn die Temperatur einen Schwellwert signifikant überschreitet. Dann ist allerdings bereits ein großer Schaden eingetreten. Das smarte Sensorsystem ASC AiSys VibroTherm erfasst deshalb zusätzlich Beschleunigungen, anhand derer dann Vibrationen und Schwingungen ermittelt werden.

Der Beschleunigungssensor der Sensoreinheit bietet Abtastraten von bis zu 4 kHz pro Achse, der Temperatursensor weist Abtastraten von bis zu 50 Hz auf. Bei der Erfassung von Beschleunigungen arbeitet das Sensorsystem mit einer Auflösung von 20 Bit, bei der Temperaturmessung sind es 15 Bit. Das smarte Sensorsystem ASC AiSys® VibroTherm bietet bei der Beschleunigungsmessung Messbereiche zwischen ±2g und ±40g und bei der Temperatur zwischen –40 °C und +125 °C. Die vereinfachte Verkabelung beim ASC AiSys VibroTherm verringert den Engineering-Aufwand für Anwender deutlich. Da das Sensorsystem die Messdaten zudem selbständig auswertet, ist eine aufwändige externe Datenerfassung nicht erforderlich.

Magnetische Drehgeber in Gehäusen mit 36 mm Durchmesser

Mit hoher Auflösung, Genauigkeit und optionaler Energy Harvesting Funktion

Motoren & Antriebstechnik, Sensorik

Die neuen magnetischen HTx36E-Encoder im 36 mm-Metallgehäuse erfüllen höchste Ansprüche an Präzision und Lebensdauer. In der Ausführung mit Energy-Harvesting-Technologie zählen die Drehgeber die Anzahl der Umdrehungen auch bei Ausfall der Spannungsversorgung. Megatron bietet die Encoder als Inkrementalgeber oder als Absolutwertgeber mit CAN-Bus-/SSI-Schnittstelle an.

Die Signalverarbeitung der HTx36E-Drehgeber erfolgt digital mit maximaler Präzision und fußt auf magnetischer, gradientenbasierter Messwertaufnahme. Dadurch ist die Sensorik weitgehend immun gegenüber elektromagnetischen Einflüssen sowie Temperaturschwankungen. Als Absolutwertgeber bieten die Encoder bis zu 16 bit Singleturn-Auflösung und 43 bit Multiturn-Auflösung. Bei der Inkrementalgeber-Ausführung kann der Kunde ab Werk die Schrittweite der Inkremente von 1 bis 16384 Imp./Udr nach Belieben festlegen sowie den Index-Impuls optional an die gewünschte Position setzen.

Batterie- und getriebelose Ausführung

Die digitalen Kommunikationsschnittstellen CANopen, SAE J1939 und SSI sorgen für die zuverlässige digitale Übertragung der Messwerte. Zusätzlich garantieren sie die reibungslose Integration und Überwachung des Drehgebers in der Anwendung. In der Ausführung mit batterie- und getriebeloser Energy-Harvesting-Technologie erfassen die Encoder auch im spannungsfreien Zustand die Anzahl der erfolgten Umdrehungen. Die Drehgeber eignen sich auch dank ihres robusten Metallgehäuses für hochdynamische und schnelle Prozesse. Ihre doppelt kugelgelagerte Voll- oder Hohlwelle (IP65) erlaubt eine max. Betätigungsgeschwindigkeit von 12.000 U/min und hält hohen axialen bzw. radialen Achslasten stand.

Der elektrische Anschluss der HTx36E-Drehgeber erfolgt über M12-Stecker mit axialem bzw. radialem Kabelaustritt oder über ein fest mit dem Drehgeber verbundenes geschirmtes Signalkabel (2 m, Kabelverschraubungen aus Metall). Alle verwendeten Stähle sind nicht rostend. HTx36E-Drehgeber werden in Deutschland gefertigt und decken dank der Optionsvielfalt eine sehr große Bandbreite von Applikationen ab.

16-Kanal Druckscanner

Separater Sensor und Wandler für jeden Druckkanal für die vollständig synchrone Datenerfassung

Messtechnik

Der neue 16-Kanal Druckscanner DSA5000 von Althen ist ein vielseitiges All-in-One-Datenerfassungssystem für die Mehrpunkt-Druckerfassung. Jeder DSA5000 verwendet einen Drucksensor pro Messkanal. Darüber hinaus wird jeder einzelne der 16 Drucksensoren über einen 24-Bit A/D-Wandler digitalisiert. Dies ermöglicht eine absolut synchrone Datenerfassung mit einer Abtastrate bis zu 5kHz/Kanal. Über den integrierten Hochleistungs-Controller sind umfangreiche Konfigurierbarkeit und Anpassungen an die Messsignale möglich.

Webserver für Konfiguration und Bedienung

Der DSA5000 ist für die Datenübertragung per Ethernet-Verbindung ausgelegt; dabei steht eine große Auswahl an Datenausgabeformaten zur Verfügung. Der integrierte Webserver lässt sich intuitiv und einfach konfigurieren und bedienen. Einzigartig ist die Option einer Hardware-Multi-Drop-Architektur: Diese Funktion ermöglicht eine Ethernet-Verbindung zu einem einzelnen DSA5000, der dann eine Reihe anderer DSA5000-Module steuert und Daten von ihnen erfassen kann. Die Modulidentifikation, -konfiguration und -synchronisation erfolgt dabei ohne jegliche Verzögerung. Zusätzlich zur Elektronik sind mechanische Ventile enthalten. Mittels dieser Ventile werden die Zustände „Messen“, „Isolieren“, „Kalibrieren“ und „Spülen“ orchestriert. Das Gehäuse ist sowohl mechanisch als auch elektrisch eingedichtet, gemäß IP67.

Geregelte Heizung für tiefe Umgebungstemperaturen

Der DSA5000 bietet verschiedene, praktische Zusatzoptionen. Darunter fällt u. a. eine eingebaute, geregelte Heizung, die eine Messung in Umgebungen von bis zu -50°C erlaubt. Darüber hinaus verfügt das Modul mit dem Zusatz „QD“ über einen „Quick-Disconnect“-Anschluss. Damit kann die Zentraleinheit mittels 8 Inbus-Schrauben von der Anschlussplatte getrennt und für andere Applikationen verwendet werden. Die Anschlussplatte ist als eigenständiges Produkt zukaufbar. Die Anschlussplatte bietet 6 verschiedene Anschlussmöglichkeiten für die Einleitung der zu messenden Drücke. Angefangen von den bekannten Anschlussröhrchen können nun auch 3 verschiedene Fittings gemäß ISO 11926 in die Anschlussplatte eingeschraubt werden. Ein Mischen unter den Fittings ist ohne Limitierung möglich. Für Anwendungen mit hohem Schock- und Vibrationspegel steht eine anschraubbare Platte mit 4 Vibrations- und Schockdämpfern zur Verfügung. Um sicher zu gehen, dass auch die extremsten und anspruchsvollsten Prüfanforderungen erfüllt werden können, wurde das DAS5000 gemäß MIL STD 810G, Kategorie 24, Kennzahl 514.6 „gerüttelt und geschüttelt“. Dank dieser Funktionalität und Flexibilität eignet sich der DSA5000 hervorragend für ein breites Spektrum von Anwendungen, wie beispielsweise Vielstellendruckerfassung an Gasturbinen und Flugzeugtriebwerken, Flugtests, Windkraftanlagen, Industrietechnik, Automotive sowie für den Einsatz im Bereich Forschung und Entwicklung.

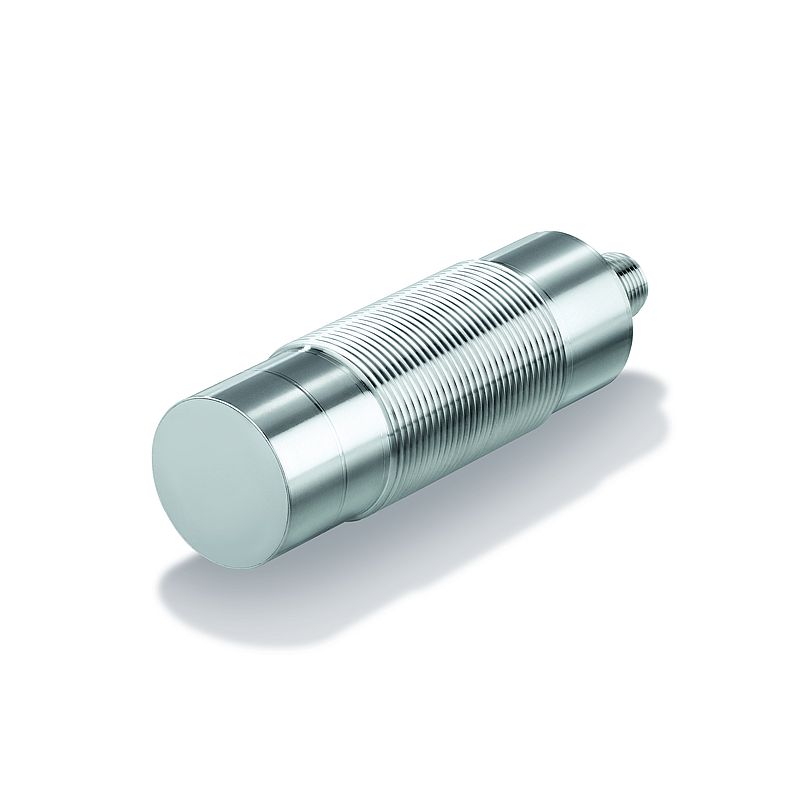

Ganzmetall-Ultraschallsensor

Vielseitig einsetzbare Edelstahl-Sensoren für den Einsatz unter widrigen Bedingungen

Sensorik

Ultraschallsensoren basieren auf der Laufzeitmessung eines Schallsignals, das vom Sensor ausgesendet wird. Ein Vorteil dieser Abstandsmessung liegt darin, dass das Messergebnis nicht durch die Materialeigenschaften beeinträchtigt wird. Auch glänzende, farbige oder strukturierte Oberflächen beeinflussen die Messung nicht – sogar optisch transparente Objekte lassen sich sicher erfassen.

Längere Lebensdauer unter schwierigen Bedingungen

Die Füllstandmessung in Tanks oder Silos gehört zu den typischen Einsatzgebieten für Ultraschallsensoren. Dabei ist es unerheblich ob es sich um Flüssigkeiten oder Schüttgüter handelt – die Messung erfolgt zuverlässig und präzise. Gerade aggressive Medien und entsprechende Dämpfe stellen in solchen Anwendungen viele herkömmliche Sensoren vor große Herausforderungen. Nicht so beim neuen Ultraschall-Ganzmetallsensor von ifm, der ein durchgängiges Gehäuse aus widerstandsfähigem V4A-Edelstahl hat. Das macht den Sensor resistenter gegen äußere Einflüsse und erhöht seine Lebensdauer.

Auskunft zur Echoqualität

Der neue Ultraschall-Ganzmetallsensor ist in unterschiedlichen Versionen mit Reichweiten bis zu 2.500 mm erhältlich. Standardmäßig ist eine IO-Link-Schnittstelle enthalten. Damit lassen sich die kontinuierlich gemessenen Abstandswerte digital und störungsfrei übertragen sowie der Zustand des Sensors permanent überwachen. Wie bei allen IO-Link Ultraschallsensoren der ifm, gibt der Sensor auch Auskunft über die Echoqualität des Sensors, was die Einstellung des Sensors über IO-Link zusätzlich vereinfacht.

Vario-X und die letzten Tage des Schaltschranks

Murrelektronik hat sich während der Corona-Pandemie noch stärker darauf konzentriert, neue Lösungen für die Erfüllung wichtiger Kundenbedürfnisse zu finden. Herausgekommen ist dabei Vario-X, eine Automatisierungsplattform, die Sensorik und Aktorik schaltschranklos und dezentral ins Feld bringt. Die konsequente Integration des digitalen Zwillings spart hierbei Kosten und Zeit bei Planung, Installation, Betrieb und Service.

Automatisierungstechnik, Industrie 4.0