Direktzugriff

Inhaltsverzeichnis2 Interview Hannover Messe, Link für kostenfreie Ticketregistrierung3 Neues aus der Industrie I: ifm | Kuka | Lapp4 Neues aus der Industrie II: Fraunhofer IDTM | Digital Twin Consortium, OPC Foundation | Sonderfläche Drahtlose Netzwerke5 igus goes Metaverse6 UNITRONICS (Anzeige)7 Neue Produkte und Lösungen: K.A. Schmersal | Micro Epsilon | Schunk8 Instandhaltung in Maschinenparks9 Neue Produkte und Lösungen: Kübler | Baumüller | Pepperl + Fuchs10 Neue Produkte und Lösungen: Siemens | Bosch Rexroth11 Neue Produkte und Lösungen: MBO Oßwald | Hans Turck12 Geschäftsmodelle im Maschinenbau digitalisieren – auch wenn Spezialisten knapp sind13 Industrialisierung der Produktion von Elektrolyseuren und Brennstoffzellen14Firmen in dieser Ausgabe

Hans Turck GmbH & Co. KG12 igus GmbH6 mbo Osswald GmbH & Co KG12 Micro-Epsilon Messtechnik GmbH & Co.KG8 Siemens AG11 Unitronics7Baumüller Nürnberg GmbH10 Bosch Rexroth AG11 Deutsche Messe AG3 Hans Turck GmbH & Co. KG12 igus GmbH6 K.A. Schmersal GmbH & Co. KG8 Kübler Group - Fritz Kübler GmbH10 Lenze SE13 mbo Osswald GmbH & Co KG12 Micro-Epsilon Messtechnik GmbH & Co.KG8 Pepperl + Fuchs SE14 Schunk SE & Co. KG8 Siemens AG11 Synostik GmbH9

#2 Inhaltsverzeichnis

#3 Interview Hannover Messe, Link für kostenfreie Ticketregistrierung

#4 Neues aus der Industrie I: ifm | Kuka | Lapp

#5 Neues aus der Industrie II: Fraunhofer IDTM | Digital Twin Consortium, OPC Foundation | Sonderfläche Drahtlose Netzwerke

#6 igus goes Metaverse

#7 UNITRONICS (Anzeige)

#8 Neue Produkte und Lösungen: K.A. Schmersal | Micro Epsilon | Schunk

#9 Instandhaltung in Maschinenparks

#10 Neue Produkte und Lösungen: Kübler | Baumüller | Pepperl + Fuchs

#11 Neue Produkte und Lösungen: Siemens | Bosch Rexroth

#12 Neue Produkte und Lösungen: MBO Oßwald | Hans Turck

#13 Geschäftsmodelle im Maschinenbau digitalisieren – auch wenn Spezialisten knapp sind

#14 Industrialisierung der Produktion von Elektrolyseuren und Brennstoffzellen

#15

Technologischen Möglichkeiten für die Industrie von heute und morgen aufzeigen

Wir haben mit Hubertus von Monschaw, Global Director Trade Fair and Product Management HANNOVER MESSE der Deutsche Messe AG über die HANNOVER MESSE 2023 und ihre Ziele in einem herausfordernden Umfeld gesprochen.

Automatisierungstechnik, Industrie 4.0

IEN D-A-CH: Nach der zweijährigen Pandemiepause kam die HANNOVER MESSE im vergangenen Jahr als Live-Event zurück. Welche Veränderungen gab es im Vergleich zu den Veranstaltungen vor der Zwangspause? Welche Erwartungen haben Sie an die Ausgabe 2023?

Von Monschaw: Nach einer derart langen Pause mit sehr vielen Einschränkungen im Hinblick auf Kontakte und Reisen dauert es, bis eine so große internationale Messe wie die HANNOVER MESSE wieder das Vor-Corona-Niveau erreichen wird, aber wir sind auf einem sehr guten Weg. In diesem Jahr erwarten wir rund 4.000 Aussteller aus aller Welt auf dem Messegelände. Das gesamte wirtschaftspolitische Umfeld hat sich in den vergangenen Jahren durch die Pandemie sowie durch den Krieg in der Ukraine komplett verändert. Von daher steht die Industrie heute vor völlig neuen Herausforderungen, dabei stehen die Themen Energieknappheit, unterbrochene Lieferketten, Fachkräftemangel oder der Klimawandel ganz oben auf der Liste. Die Lösung dieser Probleme liegt unter anderem im konsequenten Einsatz von Technologien. Gleichzeitig müssen die wirtschaftspolitischen Rahmenbedingungen richtig gesetzt werden. Die HANNOVER MESSE 2023 bietet Beides: Technologien für eine vernetzte und klimaneutrale Industrie sowie die Weltbühne für den Diskurs zwischen Industrie, Politik, Wissenschaft und Gesellschaft.

IEN D-A-CH: Welche Erfahrungen haben Sie mit der Digitalisierung der Messe und dem Einsatz Ihres Networking-Tools gemacht? Welche Veränderungen wird es für kommende Veranstaltungen geben und auf was können sich Besucher und Aussteller aus Ihrer Sicht freuen?

Von Monschaw: Die komplette Digitalisierung der HANNOVER MESSE in 2021 erfolgt, weil eine Präsenzveranstaltung nicht möglich war. Wir haben in dieser Zeit viel gelernt und können das erworbene Know-how nun so einsetzen, dass digitale Elemente die Präsenzmesse ergänzen und stärken. Für die kommende Veranstaltung werden wir zum Beispiel ein Live-Streaming von fast allen Bühnen der HANNOVER MESSE anbieten. Darüber hinaus können Besucher virtuell an den unterschiedlichen Guided Tours teilnehmen, die wir zu unterschiedlichen Themen anbieten, oder sich digital mit Ausstellern oder anderen Besuchern vernetzen. Die Networking-Tools sind mittlerweile Standard auf unseren Messen.

IEN D-A-CH: Können Sie uns mehr über das Leitthema der HANNOVER MESSE 2023 „Industrial Transformation – Making the Difference“ und die zu diskutierenden Branchentrends erzählen? Was werden aus Ihrer Sicht die Highlight-Themen sein?

Von Monschaw: Die HANNOVER MESSE ist die einzige Veranstaltung weltweit, auf der die führenden Unternehmen aus dem Maschinenbau, der Elektro- und Digitalindustrie sowie der Energiewirtschaft gemeinsam Lösungen für eine klimaneutrale Industrie zeigen. Als industrielles Ökosystem machen sie die notwendigen Veränderungen möglich – Veränderungen in der Art wie wir produzieren, wirtschaften, zusammenarbeiten.

Von der Digitalisierung und Automatisierung von komplexen Produktionsprozessen über den Einsatz von Wasserstoff zum Betrieb ganzer Produktionsanlagen bis hin zur Anwendung von Software zur Erfassung und Reduzierung des C02-Fußabdrucks bietet die HANNOVER MESSE ein ganzheitliches Bild der technologischen Möglichkeiten für die Industrie von heute und morgen. In HANNOVER MESSE werden innovative Lösungen gezeigt, die auf viele der aktuellen Krisen und globalen Megatrends Antworten geben.

Ein wichtiger Industrietrend ist die Künstliche Intelligenz. Sie spielt in der Industrie eine immer größere Rolle. Neben der Optimierung von Prozessen setzt die produzierende Industrie zunehmend auf KI in der Simulation und in der Produktentwicklung. Auch die sogenannte generative KI wird den Weg in die Industrie finden. Systeme wie ChatGPT oder DALL-E können heute schon beim Texten, Programmieren und Designen unterstützen. Es ist durchaus denkbar, dass eine KI künftig Maschinen entwirft. Zum Thema KI bietet die HANNOVER MESSE ein umfassendes Angebot an Besucherführungen, Foren und Präsentationen von KI-Tools und Use Cases der Aussteller.

IEN D-A-CH: In Zeiten von Energieknappheit, Klimawandel und Supply-Chain-Problemen sind kleine und große Unternehmen begierig, praktikable Lösungen durch Technologie zu finden. Welche Antworten zu ihren Fragen werden die Fachbesucher auf der HANNOVER MESSE finden können?

Von Monschaw: Anbieter von Energiemanagement Lösungen zeigen auf der Messe unter anderem Smart Energy Monitoring-Systeme. Sie unterstützen dabei, Energieverbräuche auf Maschinenebene zu ermitteln, zu optimieren und damit den C02-Fußabdrucks zu reduzieren.

Ungeregelte Motoren in Pumpen, Ventilatoren, Kompressoren oder Maschinen gehören in vielen Fabriken heute noch zum Alltag. Ohne intelligente Steuerungstechnik und das Zusammenspiel von Elektrotechnik und IT sind Effizienzsteigerungen bei der Energie kaum umsetzbar.

Neben der Steigerung von Energieeffizienz geht es auf der HANNOVER MESSE auch um den künftigen Einsatz von grünem Wasserstoff. Damit will die Industrie sich aus der Abhängigkeit von fossiler Energie lösen und CO2-Emissionen reduzieren. Das Bundesamt für Wirtschaft und Klimaschutz bezeichnet Wasserstoff derweil als einen Schlüsselenergieträger, der für den langfristigen Erfolg der Energiewende und für den Klimaschutz essenziell ist. Aber auch hier gibt es Herausforderungen, da die Herstellung von grünem Wasserstoff aufwändig und teuer ist. Fragen der Verfügbarkeit, des Transports, der Speicherung im großen Maßstab werden auf der Messe diskutiert. Mehr als 500 Unternehmen zeigen Lösungen für den Einsatz von Wasserstoff in der Industrie. Damit ist Hannover die weltweit wichtigste und größte Plattform zum Thema Wasserstoff.

Die HANNOVER MESSE ist aber auch eine umfassende Wissensplattform. Auf unseren Bühnen werden die Industrietrends noch einmal vertieft und sowohl aus technologischer als auch wirtschaftspolitischer oder gesellschaftlicher Sicht beleuchtet.

IEN D-A-CH: Partnerland ist in diesem Jahr Indonesien. Wie werden indonesische Aussteller auf der Messe vertreten sein und wie viele Aussteller werden es voraussichtlich?

Von Monschaw: Unter dem Motto „Making Indonesia 4.0“ erwarten wir mehr als 150 Unternehmen aus Indonesien. Das Land verzeichnete für das vergangene Jahr ein Wirtschaftswachstum von mehr als 5 Prozent und hat stark von den hohen Rohstoffpreisen profitiert. Bis 2030 möchte Indonesien eine der zehn größten Volkswirtschaften der Welt sein.

IEN D-A-CH: „Making Indonesia 4. 0“ ist das Motto des Landes für die HANNOVER MESSE 2023. Politik und Wirtschaft Indonesiens arbeiten daran, die Digitalwirtschaft auf- und auszubauen. Welche weiteren Industrie- und Technologiebereiche werden die Aussteller in Hannover präsentieren?

Von Monschaw: Indonesien will mehr arbeitsintensive Fertigung ins Land holen und wird auf der HANNOVER MESSE die Chance nutzen, sich als Produktionsstandort zu präsentieren. Dafür wurden das Investitionsrecht und das Arbeitsrecht liberalisiert und damit zahlreiche Wirtschaftssektoren für ausländische Investoren geöffnet. Darüber hinaus sollen Steueranreize Mittel in die Exportproduktion lenken.

IEN D-A-CH: Wir danken Ihnen für das informative Gespräch!

IEN D-A-CH bietet Ihnen vollen Zugang zur HANNOVER MESSE 2023.

Registrieren Sie sich kostenlos auf der Website der Hannover Messe unter folgendem Link und erhalten Sie vollen Zugang zur Messe.

www.hannovermesse.de/Registrierung kostenfreies Ticket

Spezialist für automatisierte Datenanalyse wird Teil von ifm

ifm übernimmt die CMS Automatisierungstechnik in Linz

Zum 28. Februar 2023 hat ifm die CMS Automatisierungstechnik GmbH im österreichischen Linz übernommen. Damit verstärkt ifm Aktivitäten rund um die cloudbasierte Maschinendiagnose. CMS bietet mit insgesamt 9 Mitarbeitenden automatisierte Datenanalysen zur Schadensfrüherkennung sowie zur vorausschauenden Instandhaltung an. Mithilfe der Daten werden Diagnosen und Prognosen abgeleitet, um zustandsbezogen zielgerichtete Instandhaltungs- und Wartungsmaßnahmen durchführen zu können.

Vom Sensor bis in die Cloud entsteht somit für Kunden aus den unterschiedlichsten Branchen ein leistungsstarkes Angebot. Dieses umfasst automatisierte Schwingungsanalysen und -diagnosen sowie komplette Prozessbewertungen. Zwischen den beiden Unternehmen, ifm diagnostic und CMS, besteht bereits langjährige Erfahrung in der Zusammenarbeit. Erste Pilotprojekte zur cloudbasierten Maschinendiagnose laufen bereits. Mit der Integration der CMS geht die ifm einen weiteren, strategisch wichtigen Schritt in die Zukunft und erreicht damit neue Geschäftsfelder und eine stabilere Wettbewerbsfähigkeit.

Die neue Gesellschaft, die künftig unter dem Namen ifm diagnostic services gmbh firmieren soll, wird die Sparte „process“ bei ifm verstärken. Andreas Hornstein und Michael Danitschek werden zusammen mit dem bisherigen Gesellschafter Christoph Müllner den Bereich operativ verantworten. Im Geschäftsbereich „process“ sind die Zentralgeschäftsführer Lothar Zimmer und Hans Peter Müller für die neue Tochtergesellschaft zuständig.

Ideen für den Robotik-Einsatz im Handwerk

Der KUKA Innovation Award geht in die nächste Runde. Für die aktuelle Ausgabe ist Kreativität rund um Robotik für das Handwerk gefragt. Die besten Teams können ihre Ideen mit einem KUKA Roboter umsetzen und 20.000 € gewinnen.

Der jährliche Innovationswettbewerb steht 2024 unter dem Motto „Robots for the People”. Welche Herausforderungen in Handwerksbetrieben können Roboter lösen? Welche neuen interaktiven Anwendungen sind möglich? Forscherteams und junge Unternehmerinnen und Unternehmer aus aller Welt sind dazu eingeladen, kreative und innovative Ideen rund um kollaborative Robotik für kleine und mittelständische Unternehmen einzureichen. Bis Ende Juni 2023 können Konzepte bei KUKA eingereicht werden. Eine internationale Fachjury bewertet die besten Ideen und wählt die Finalisten aus. Diese setzen ihre Ideen dann mit dem sensitiven KUKA Leichtbauroboter LBR iisy sowie dem neuen KUKA Betriebs- und Ökosystem iiQKA um. Der Roboter wird während des gesamten Wettbewerbs kostenlos zu Verfügung gestellt. Zudem erhalten die Finalisten während des gesamten Wettbewerbs Trainings und Coachings. Das Finale des Innovation Award findet traditionell auf einer großen Messe statt. Die Teams präsentieren ihre Applikationen dort einem großen Fachpublikum aus Industrie und Forschung sowie Medienvertretern und Investoren. Am Ende der Messe wird der Gewinner des mit 20.000 € dotierten Preises gekürt.

Neuer Vorstand für Innovation und Technik bei LAPP

Mit Wirkung zum 1. April 2023 hat der Aufsichtsrat der Lapp Holding SE Hubertus Breier (45) zum neuen Vorstand für Innovation und Technik bestellt. Er übernimmt den Aufgabenbereich von Georg Stawowy, der nach neun erfolgreichen Jahren das Unternehmen zum 31. März 2023 verlässt, um sich einer neuen Herausforderung zu widmen.

„Ich bin überzeugt, dass Hubertus Breier der Richtige ist, um die Strategie 2027 von LAPP im Bereich Innovation und Technik voranzutreiben“, sagt Dr. Hans Schumacher, Aufsichtsratsvorsitzender der Lapp Holding SE. Neben seiner technischen Expertise verfügt Hubertus Breier bereits über wertvolle Erfahrungen für das Geschäftsmodell Value Added Services. Dies ist für LAPP ein wichtiges Geschäftsfeld mit großem Wachstumspotenzial. So soll die technische Beratungsleistung der Experten stärker für integrierte Kundenlösungen eingesetzt werden. „Herr Breier hat die Entwicklung von einem produktzentrierten Geschäftsmodell hin zu einem digitalen Lösungs- und Service-Geschäft bereits erfolgreich begleitet“, untermauert Dr. Schumacher. Verbunden damit will sich LAPP noch stärker als Lösungsanbieter und Technologieführer positionieren. Schon heute besetzt das Unternehmen mit seinen Innovationen wirtschaftliche und industrielle Trendthemen, wie beispielsweise im Bereich Gleichstrom oder der elektromagnetischen Verträglichkeit.

Karriere startete im elterlichen Familienunternehmen

Hubertus Breier war seit 2019 als Head of Technology bei einem weltweiten Automations- und Sensortechnik-Unternehmen. Dort verantwortete er unter anderem die Bereiche für Innovation, Produkt- und Projektmanagement, Produktentwicklung, Softwareentwicklung und Produktqualität sowie den Bereich Industrial Communication. Seine berufliche Karriere begann er im elterlichen Familienunternehmen und stieg nach dem Maschinenbau-Studium und dem Master of Business Administration der Universität Augsburg bei einem deutschen Halbleiter- und Elektronikkonzern im internen Maschinen- und Anlagenbau ein. Hier war er bis 2019 in verschiedenen Führungspositionen tätig, unter anderem als Senior Director Manufacturing Technology, Senior Director Projects & Solutions und zuletzt als Vice President Innovation. Hubertus Breier ist verheiratet und hat einen Sohn.

Maschinen mit der Stimme steuern

Forschende des Fraunhofer-Instituts für Digitale Medientechnologie IDMT in Oldenburg haben eine Spracherkennungslösung für den Einsatz in der industriellen Produktion entwickelt. Das System arbeitet auch in einer lauten Umgebung zuverlässig und lässt sich flexibel an die Erfordernisse eines Anwenders anpassen.

Die Sprachsteuerung von Maschinen in der Produktion galt bisher als fehleranfällig und wurde deshalb kaum genutzt. Das Fraunhofer IDMT in Oldenburg hat dafür eine Lösung entwickelt, die eine zuverlässige Steuerung von Maschinen mit Sprachbefehlen erlaubt. Die Spracherkennung funktioniert auch in der lauten Umgebung einer Fabrikhalle robust. Die Mitarbeitenden nutzen zur Spracheingabe ein kabelloses Headset, ein stationäres Mikrofon oder zukünftig ein smartes Hearable, das ebenfalls am Institutsteil Hör-, Sprach- und Audiotechnologie HSA entwickelt wird. Laute Umgebungsgeräusche werden durch eine Kombination aus Richtmikrofonen und wirkungsvollem Noise Cancelling fast vollständig ausgeblendet.

Freie Hände und reduzierte Wege

Marvin Norda, Projektleiter „Voice Controlled Production“ am Fraunhofer IDMT, sagt: „Unsere Technologie ermöglicht erstmals die robuste und gleichzeitig intuitive Steuerung von Maschinen in der Produktion durch Sprachbefehle. Für produzierende Unternehmen bedeutet das eine verbesserte Effizienz und sinkende Kosten.“ Vorteile entstehen auch für die Mitarbeitenden. Die berührungslose Bedienung der Maschinen ist für den Menschen sicher und hygienisch. Wenn Mitarbeitende mehrere Maschinen kontrollieren, werden die Laufwege kürzer, da sie über eine mobile Spracheingabe die Anlagen auch aus der Entfernung kontaktieren. Sie haben beide Hände frei und könnten so ein Werkstück im Arbeitsbereich positionieren und dem Roboter gleichzeitig Anweisungen wie „Arm senken“ oder „Werkstück greifen“ geben.

Die Steuerung per Sprachbefehl ist effizienter als mit einem Schaltpult oder einem Touch-Panel, denn das umständliche und fehlerträchtige Klicken durch verschachtelte Menüstrukturen weicht dem direkten Sprachbefehl mit simplen Kommandos. „Die Spracherkennung beherrscht je nach Anwendung Hunderte von Einzelbefehlen und ist dabei sprecherunabhängig. Neue oder modifizierte Befehle werden schnell hinzugefügt und trainiert“«, ergänzt Norda.

Dabei kommt den Forschenden aus Oldenburg ihre langjährige Erfahrung und Expertise bei der Erforschung und Entwicklung von Audiotechnologien und Spracherkennungssoftware zugute, wovon auch die mehr als 50 Mitgliedsunternehmen des vom Fraunhofer IDMT in Oldenburg initiierten Industriearbeitskreises „Audiotechnologie für die intelligente Produktion“ (AiP) profitieren.

Demonstrator auf der Hannover Messe

„Wir entwickeln anpassbare Systemlösungen für Industriekunden. Die Sprachsteuerung kann maßgeschneidert auf ihre jeweiligen Bedürfnisse konfiguriert und schnell implementiert werden“, verspricht Norda. Die Spracherkennungssoftware lässt sich entsprechend den Anforderungen des Unternehmens sowohl in der Cloud als auch auf dem Firmenserver integrieren. Auch der Einsatz eines Mini-PCs und sogar die direkte Integration in die speicherprogrammierbare Steuerung (SPS) einer Maschine sind problemlos möglich.

Die durch das Niedersächsische Ministerium für Wissenschaft und Kultur und die VolkswagenStiftung geförderte Lösung ist mittlerweile marktreif und wird bei einigen Industriekunden bereits erprobt. Auf der Hannover Messe vom 17. bis 21. April 2023 können Besucherinnen und Besucher die Technik und ihre Möglichkeiten auf dem Fraunhofer-Stand in Halle 16, Stand A12 am Beispiel einer sprachgesteuerten Fräsmaschine live erleben.

Zusammenarbeit für die Verbesserung der Interoperabilität

Das Digital Twin Consortium und die OPC Foundation geben Zusammenarbeit bekannt um den Einsatz digitaler Zwillinge in der Fertigung voran zu bringen

Das Digital Twin Consortium® (DTC) und die OPC Foundation haben auf dem ARC Forum 2023, das Anfang Februar in Orlando, Florida stattgefunden hat, eine Zusammenarbeit bekannt gegeben. Ziel ist die Entwicklung und Einführung von Technologien für den digitalen Zwilling zu beschleunigen. Das DTC und die OPC Foundation haben bereits in mehreren Open-Source-Referenzimplementierungsprojekten auf GitHub eng zusammengearbeitet und möchten diese jetzt noch intensivieren.

"Wir freuen uns über die Zusammenarbeit mit der OPC Foundation", sagt Dan Isaacs, GM und CTO von DTC. "Durch unsere Zusammenarbeit werden wir Interoperabilitätsstandards und Prozesse beeinflussen, die den Einsatz von digitalen Zwillingen in der Fertigung in vielen Branchen vorantreiben werden."

Das DTC und die OPC Foundation werden zusammen an folgenden Themen arbeiten:

- Zusammenarbeit bei Standardisierungsanforderungen

- Verwirklichung der Interoperabilität durch Harmonisierung von Technologiekomponenten und anderen Elementen

- Abstimmung der Arbeit in horizontalen Bereichen für die Übernahme in vertikale Bereiche und Anwendungsfälle, Proof of Concepts und Value Innovation Platforms (VIP) Programme, einschließlich:

- Technologie, Terminologie und Taxonomie

- Sicherheit und Vertrauenswürdigkeit

- Konzeptuelle, informationelle, strukturelle und verhaltensbezogene Modelle

- Ermöglichende Technologien, wie Simulation und KI

- Technologiestapel über den Lebenszyklus des digitalen Zwillings

- Entwicklung von Fallstudien - Entwicklung und Verständnis von Open-Source-Referenzimplementierungen

Stefan Hoppe, Präsident der OPC Foundation, sagte: "Die OPC Foundation verwaltet den globalen Standard für sichere industrielle Interoperabilität für Informationsmodellierung und Datenaustausch, der im Rahmen dieser Beziehung mit DTC allen zugutekommt, die semantisch identische digitale Zwillinge erstellen wollen. Unsere Zusammenarbeit mit DTC stärkt die Fähigkeit der Nutzer, jeden Datenaspekt schnell und präzise zu modellieren und mit jedem digitalen Zwilling zu interagieren. Die digitalen Zwillinge werden vollständig mit dem OPC UA-Framework kompatibel sein, das in den Laufzeitkomponenten im operativen Bereich verwendet wird."

"Als einer der Hauptakteure des Open-Source-Programms des Digital Twin Consortium hat Microsoft die steigende Nachfrage nach offener Digital Twin-Technologie und industriellen Interoperabilitätsstandards wie OPC UA erkannt. Die Zusammenarbeit von OPC Foundation und DTC wird den Einfluss von Digital Twin Technologien weiter erhöhen. Die beiden Organisationen haben bereits mit der Zusammenarbeit bei Open-Source-Projekten begonnen, und diese Projekte werden sich auf neue Technologien ausweiten", sagte Erich Barnstedt, Chief Architect Standards, Consortia and Industrial IoT, Azure Edge + Platform, Microsoft Corporation.

Beide Organisationen werden Informationen durch regelmäßige Besprechungen, gemeinsame Beiträge, Seminare, Open-Source-Projekte und andere Aktivitäten austauschen.

VDMA, ZVEI und Deutsche Messe gestalten gemeinsam einen Sonderbereich für drahtlose Netzwerke und Anwendungen

„Industrial Wireless Arena + 5G Networks & Applications“ stellt auf der HANNOVER MESSE 2023 Möglichkeiten der industriellen Vernetzung und ihre Anwendungen in den Fokus

Konnektivität ist das Herzstück der digitalen Transformation in allen wirtschaftlichen und sozialen Bereichen. Drahtlose Kommunikationssysteme bieten enorme Möglichkeiten für eine flexible, skalierbare und auf die spezifischen Bedürfnisse der Industrie zugeschnittene Vernetzung und eröffnen dadurch ungeahnte Perspektiven für die Industrie. Auf der HANNOVER MESSE 2023 präsentieren die drei Partner VDMA, ZVEI und Deutsche Messe deshalb gemeinsam die „Industrial Wireless Arena + 5G Networks & Applications“ und zeigen so, wie es geht.

Anschaulich durch Use Cases

Der VDMA wird repräsentiert durch die Arbeitsgemeinschaft Wireless Communications for Machines (AG WCM), der ZVEI ist mit der 5G-ACIA vertreten, die Deutsche Messe bringt ihr 5G Smart Venue als Campusnetz mit in das Projekt. Das Ziel der Partner ist es, mit konkreten Use Cases aufzuzeigen, welche technologischen Innovationen es im Bereich der Wireless-Technologien bereits gibt, welche Techniken konkret angewendet werden können und welche perspektivisch für die Zukunft entwickelt werden müssen. Die technologischen Rahmenbedingungen auf dem 5G Smart Venue der Deutschen Messe sind auf der HANNOVER MESSE ideal. Über die Netzwerke von 5G-ACIA und AG WCM kommen unterschiedliche Personen, Unternehmen, Forschungs- und Wissensstände an einem Ort zusammen und können so ihre bisherigen Erfahrungen und Zukunftsvisionen austauschen.

Branchenübergreifender Dialog

„Drahtlose Kommunikationssysteme zählen in den kommenden Jahren zu den wichtigsten Bausteinen auf dem Weg zur digitalen Transformation der Industrie. Ein Großteil des Erfolgs liegt in der Stärkung eines branchenübergreifenden Dialogs, welcher sicherstellt, dass die Besonderheiten und Bedürfnisse der Industrie in jeglicher Hinsicht berücksichtigt werden. Die ‚Industrial Wireless Arena + 5G Networks & Applications‘ bringt wie kein anderes Event alle Beteiligten dieser jungen Community zusammen und bietet Interessenten eine einzigartige Gelegenheit, Teil dieser Innovationskraft zu sein“, so Dr. Reinhard Heister, Geschäftsführer der VDMA Arbeitsgemeinschaft Wireless Communications for Machines.

„Industrielles 5G für Industrie 4.0: Auf der nächsten HANNOVER MESSE kommt zusammen, was zusammengehört und ermöglicht so mehr Effizienz, Flexibilität und auch Produktivität. Die technologischen Grundlagen – entwickelt durch die 5G-Alliance für Connected Industries and Automation (5G-ACIA) – liegen vor und können weltweit zur Anwendung gebracht werden. Für den nun anstehenden Markthochlauf ist wichtig, das Zusammenspiel von industriellem 5G und Industrie 4.0 den relevanten Zielgruppen anschaulich vorzuführen – die HANNOVER MESSE bietet hierfür die perfekte Bühne“, erklärt Gunther Koschnick, Bereichsleiter Industrie im ZVEI.

Marcus Eibach, Abteilungsleiter Smart Venue und 5G & Technologie Innovationen bei der Deutschen Messe, sagt: „Die Synergien, die durch den Zusammenschluss der drei Partner bei den drahtlosen Netzwerktechnologien entstehen, sind auf der HANNOVER MESSE von höchster Qualität. Dort trifft sich die gesamte Industrie als potenzielle Abnehmerbranche der Wireless-Technologien. Alle wichtigen Partner, Unternehmen und Verbände sind für eine Woche zentral an einem Ort und können den so wichtigen Wissenstransfer und das Networking in einem direkten Use-Case-Umfeld erleben.“

Wie digitale Paralleluniversen die Industrie verändern

Siemens, die Deutsche Bahn und der Kölner Kunststoffspezialist igus: Sie alle experimentieren mit dem Industrial Metaverse – mit digitalen Paralleluniversen, die auf Vertrieb, Engineering und Service disruptiv wirken könnten. Ähnlich wie einst die Einführung von Fließband und Robotik. Was die Technologie auszeichnet.

Automatisierungstechnik, Industrie 4.0

Mit einem Avatar durch virtuelle Welten rennen, mit Freunden Abenteuer erleben, gemeinsam gegen wütende Zombies kämpfen: Alltag für Generation Z. Die zwischen 1995 und 2010 Geborenen bewegen sich in Spielen wie Fortnite oder Roblox ganz selbstverständlich durch digitale Paralleluniversen, die der Science-Fiction-Autor Neal Stephenson 1992 in seinem Roman Snow Crash erstmals als Metaverse bezeichnete. Weit mehr als Spielerei. Der digitale Raum zählt zu den technologischen Trendthemen. Bis 2030 könnte das Metaverse einen Marktwert von bis zu fünf Billionen US-Dollar erreichen, schätzt die Unternehmensberatung McKinsey. Technologien wie Künstliche Intelligenz, Big Data, Machine Learning und 5G werden genügend Durchschlagskraft entwickeln, um auch die Industrie tiefgreifend zu verändern. Stichwort Industrial Metaverse. Unternehmen spiegeln dort ihre Technologie schon heute als 3D-Modelle. Teams aus aller Welt können dann über Länder und Kontinente hinweg im digitalen Raum als Avatare zusammenarbeiten und Maschinen, Anlagen und ganze Fabriken planen – schneller, sicherer und wirtschaftlicher als es in der physischen Realität möglich ist.

Ganze Fabriken mit digitalen Zwillingen planen und betreiben

Wie das Metaverse das Engineering verändert, zeigt die Digital Native Factory von Siemens im chinesischen Nanjing, ein Fertigungszentrum, in dem das Unternehmen CNC-Systeme, Antriebe und elektrische Servomotoren herstellt. Die Besonderheit: der sogenannte Digital-Twin-Ansatz. Dabei hat Siemens vor dem Bau der Fabrik die gesamte Infrastruktur inklusive aller Maschinen und Anlagen mit einem digitalen Zwilling simuliert. So konnte das Unternehmen Gebäudeabmessungen, Materialflüsse und Medienversorgungen wie Stickstoff, Strom und IT genauer denn je planen. Getreu dem Motto: In der digitalen Welt optimieren, um es in der realen Welt beim ersten Mal richtig zu machen. Das Ergebnis: Das Unternehmen hat Planungsfehler frühzeitig ausgeräumt, die früher viel Geld und Zeit gekostet hätten. Und dank der digitalen Planung die Produktivität der Fabrik um 20 Prozent gesteigert. Doch damit nicht genug. Im nächsten Schritt plant Siemens, digitale Zwillinge zu schaffen, die nicht nur wie echte Maschinen aussehen, sondern sich auch genauso verhalten. Bedeutet: Simulieren Techniker beispielsweise einen Temperaturanstieg in der Umgebung, können sie die Reaktionen der digitalen Zwillinge betrachten und Eins-zu-Eins Rückschlüsse auf die Realität ziehen.

Kölner Kunststoffspezialist igus entwickelt das iguversum

Siemens ist in Deutschland allerdings nicht das einzige Unternehmen, welches das Potential des Industrial Metaverse erkannt hat. Auch der Kunststoffspezialist igus aus Köln, der 2022 zum ersten Mal die Umsatzmilliarde erreicht hat, experimentiert mit der virtuellen Realität. Unter anderem, um den Vertrieb zu revolutionieren. So können Kunden bei Beratungsterminen eine Virtual-Reality-Brille aufsetzen und in das sogenannte iguversum eintauchen – ein virtueller Raum, in dem alle Produkte als digitale Zwillinge erlebbar sind. Fast hautnah zu bestaunen ist beispielsweise das 3D-Modell eines Mini-Vans, in dem motion plastics aus Hochleistungskunststoffen von igus verbaut sind. Oder ein Fahrrad, das zu 100 Prozent aus Kunststoff besteht. Darüber hinaus auch Infrastruktur wie das 3.800 Quadratmeter große Labor, das an hunderten Stationen jedes Jahr tausende Produkte testet. „Wir begeben uns mit dem iguversum auf einen neuen Weg des Präsentierens, Verkaufens und Engineering“, sagt igus Geschäftsführer Frank Blase. Auf einen Weg, der einen besonderen Eindruck auf Menschen macht. So sei es laut Blase im Vergleich zu klassischen Vertriebstools wie Broschüren und Powerpoint-Präsentationen wesentlich wahrscheinlicher, dass sich Kunden an Erlebnisse aus der Virtuellen Realität erinnern. Das bestätigen auch Besucher der Messe IAA Transportation 2022 in Hannover, welche auf dem Messestand von igus die Anfänge des iguversums bestaunten. „Wir waren ungefähr eine Stunde im igus Paralleluniversum. Mit unseren virtuellen Händen konnten wir die Produkte groß und klein ziehen und im Detail ansehen“, sagt Dina Reit, Geschäftsführerin bei SK Laser, ein Produzent von Laseranlagen aus Wiesbaden-Nordenstadt. „igus geht damit die ersten Schritte in Richtung Metaverse im Maschinen- und Anlagenbau und das birgt großes Potential für Produktpräsentationen.“

Ohne Ortsbegrenzung: Ingenieure und Materialexperten aus aller Welt arbeiten im iguversum zusammen

Produkte auf neue Art und Weise erlebbar machen, ist allerdings nur die erste Evolutionsstufe des iguversums. Der Plan des Kölner Unternehmens: Zukünftig sollen Kunden, Ingenieure und Materialexperten aus aller Welt als Avatare im digitalen Raum zusammenkommen und dort ganze Engineering-Projekte durchführen. Schneller und reibungsärmer, als es in der physischen Welt allein möglich ist. Anreisen entfallen. Ebenso zeitfressende E-Mail-Korrespondenz und Telefon-Odysseen. Ein weiterer Vorteil: Projekte werden vom ersten Tag an anschaulicher und greifbarer. So müssen Ingenieure nicht länger abstrakte Datenblätter austauschen. Stattdessen können sie im iguversum 3D-Modelle von Maschinen und Anlagen erstellen. Ziehen die Projektbeteiligten dann eine VR-Brille an, können sie die digitalen Zwillinge von allen Seiten betrachten. Und so – ähnlich wie bei der Digital Native Factory von Siemens – schneller eine Vorstellung von Größe und Funktionsweise gewinnen. Und genau wie Siemens plant auch igus, das Metaverse nicht nur für das Engineering von Maschinen und Anlagen zu nutzen, sondern auch für Betrieb und Service. Ein After-Sales-Metaverse sozusagen. Dort könnten sich in Zukunft Maschinenbetreiber und Techniker treffen, um Produktschulungen durchzuführen. Die Erfahrung soll nahezu lebensecht und somit wesentlich effektiver sein als Schulungsvideos. Davon scheint auch die Deutsche Bahn überzeugt. Das Unternehmen nutzt in den Schulungszentren mittlerweile Smart Glasses und intelligente Software. Nachwuchstechniker können sich damit Stellwerke oder Weichen virtuell anzeigen lassen. Und mit den digitalen Zwillingen interagieren. Fast so lebensecht wie in der Realität.

Wie Pokémon Go – Das Metaverse mit der Wirklichkeit verschmelzen

Teil der Vision des Kölner Kunststoffspezialisten igus ist es zudem, das virtuelle iguversum mit der Wirklichkeit zu verschmelzen. Die Brückentechnologie: Die Augmented Reality, eine Technologie, die vielen Menschen vom Computerspiel Pokémon Go bekannt ist. Dabei betrachten Spieler ihre Umgebung durch die Kamera ihres Smartphones und jagen eingeblendete virtuelle Fantasiewesen. Eine Vermischung der realen und virtuellen Welt, von der auch Ingenieure profitieren. So können Sie 3D-Modelle aus dem iguversum über eine Augmented-Reality-Software von igus kurzerhand in ihrer Umgebung positionieren. Und so frühzeitig einen Eindruck gewinnen, ob die reale Umwelt mit der geplanten Maschine in Einklang zu bringen ist. Eine vergleichbares Experiment hat igus bereits für den Vertrieb entwickelt. Ein Beispiel: Energieketten der Serie triflex. Vertriebsmitarbeiter hatten früher kaum eine Chance, ins Innere einer geschlossenen Musterkette zu blicken. Einige mechanische Prinzipien blieben der Vorstellungskraft überlassen. Mithilfe der Software wird es nun möglich, das Produkt durch die Smartphone-Kamera zu betrachten. Das Programm überlagert das Bild in Echtzeit mit einem virtuellen Zwilling. So wird eine Art Röntgenblick ins Innere der Kette auf die Mechanik möglich. Erklärungsbedürftige Produkte werden dank der Augmented-Reality lebendig.

Wie schnell und in welche Richtung sich das Industrial Metaverse entwickelt, steht in den Sternen. Fest steht aber: Es sind nicht nur Unternehmen wie Siemens und igus, die über die Entwicklung entscheiden. Genauso wichtig sind die Benutzer selbst. Wie es um ihre Einstellung zum Thema bestellt ist, zeigt eine Umfrage des Softwareherstellers TeamViewer. Von 2.500 ausgewählten Personen, die den Begriff Metaverse schon einmal gehört haben, hatte die Mehrheit keine Vorstellung vom Industrial Metaverse. Fast 70 Prozent waren über die Technologie nicht informiert. Vor dem Durchbruch steht also noch Aufklärungsarbeit, daher setzt igus wie bei allen seinen Experimenten immer den Kundennutzen voran: ist das Tech oder kann das weg?

Aussteller Hannover Messe 2023: Halle 6. E26

Infrarot ToF-Kamera

3D-Kamera für die automatisierte Prozessdatenerfassung

Automatisierungstechnik, Bildverarbeitung

Auf der Hannover Messe 2023 stellt Schmersal in Halle 09, Stand D09 erstmals eine 3D-Kamera für die automatisierte Erfassung digitaler Prozessdaten in Echtzeit vor. Die AM-T100 ist eine Time-of-Flight-Kamera (ToF-Kamera), die mit Hilfe eines Sony DepthSense™ Sensors millimetergenaue 3D-Tiefenbilder erzeugt. Die Kamera nutzt die ToF-Technik, d.h. die Laufzeitmessung von ausgesandten Lichtimpulsen im Infrarotbereich (850 Nm), die an den zu erfassenden Objekten reflektiert werden. Auf diese Weise wird mit hoher Geschwindigkeit ein millimetergenaues 3D-Abbild der Szene erzeugt, das als Punktewolke vorliegt.

Die hohe Bildrate von bis zu 60 fps ermöglicht einen effizienten Einsatz in industriellen Fertigungsprozessen sowie in der Logistik und Robotik. In der Logistik und Verpackungstechnik kann die Kamera z.B. zur Verpackungsunterstützung, Kartonbefüllung, Stapelung, Volumenerfassung oder Etikettierung eingesetzt werden, um die Effizienz und Genauigkeit der Prozesse zu erhöhen.

PoE-Energieversorgung

Die Kamera kann aber auch in Behälter oder Großladungsträger „hineinschauen“ und deren Füllstand detektieren. Ebenso möglich ist die Volumenermittlung von Stückgütern und die Überwachung z. B. von Bereitstellungsflächen in den Bereichen Produktion, Montage, Lager und Kommissionierung aus der Vogelperspektive. Andere Aufgabenstellungen sind die Erfassung von Abmessungen und der Oberflächenbeschaffenheit. Durch eine leistungsstarke IR-Beleuchtung und eine Bildauflösung von 640 x 480 Pixeln erreicht die AM-T100 dabei einen Sichtbereich von 67° x 51° bei einer Reichweite bis 6 Meter.

Die Bilddaten werden über die standardisierte Datenschnittstelle GenICam zur Verfügung gestellt und können mit gängiger Bildverarbeitungssoftware verarbeitet werden. Eine Ethernet-Schnittstelle ermöglicht dabei eine schnelle und umfassende Datenübertragung und bei Bedarf auch die 24V-Energieversorgung (Power over Ethernet).

Vorinstallierte Konfigurations-Software

Auf der AM-T100 ist die Konfigurationssoftware CONSAM-T vorinstalliert. Mit Hilfe dieser Software lässt sich die Kamera so konfigurieren, dass sie komplexe und individuell definierte 3D-Zonen überwacht. Wenn sie innerhalb dieser Zonen ein Objekt detektiert, werden digitale Ausgänge geschaltet. Zusätzlich kann über digitale Eingänge zwischen verschiedenen 3D-Zonen hin- und hergeschaltet werden. Ein integriertes SDK (Software Development Kit) unterstützt Softwareentwickler und Systemintegratoren beim Konfigurieren der Kamera und beim Erstellen von Softwareapplikationen.

Hannover Messe Aussteller 2023: Halle 09, Stand D09

Cognex Vision Pro kompatibele Laserscanner

Mehr Flexibilität und einfachere Anbindungsmöglichkeiten durch AIK-Adapter

Messtechnik

Der AIK-Adapter kombiniert die Vorteile der Cognex VisionPro Umgebung für schnelle und zuverlässige Messlösungen mit den Vorteilen der nativen scanCONTROL Integration. Über den Adapter lassen sich Laserscanner von Micro-Epsilon schnell in Cognex Vision Pro einbinden. Cognex Integratoren und Cognex VisionPro Anwender können mit dem Adapter aus den scanCONTROL Messpunkten sogenannte Cognex Range Images erzeugen und diese bequem mit den VisionPro Algorithmen für Range Images verarbeiten. Darüber hinaus stehen dem Anwender alle bekannten Konfigurationsmöglichkeiten für die scanCONTROL Laserscanner zur Verfügung.

Für einen schnellen Einstieg enthält der scanCONTROL AIK Adapter für Cognex VisionPro eine ausführliche Dokumentation über alle Sensoreinstellungen und die notwendigen Konfigurationsschritte in Cognex VisionPro. Der Adapter unterstützt alle aktuellen Serien scanCONTROL 25x0, 29x0, 30x0 und 30x2.

Hannover Messe Aussteller 2023: Halle 9, D05

Elektrische Universaldreheinheit

Mit digitaler HIPERFACE DSL Echtzeitschnittstelle

Automatisierungstechnik

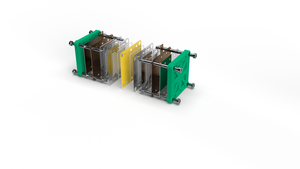

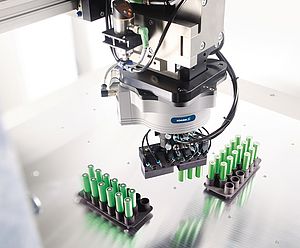

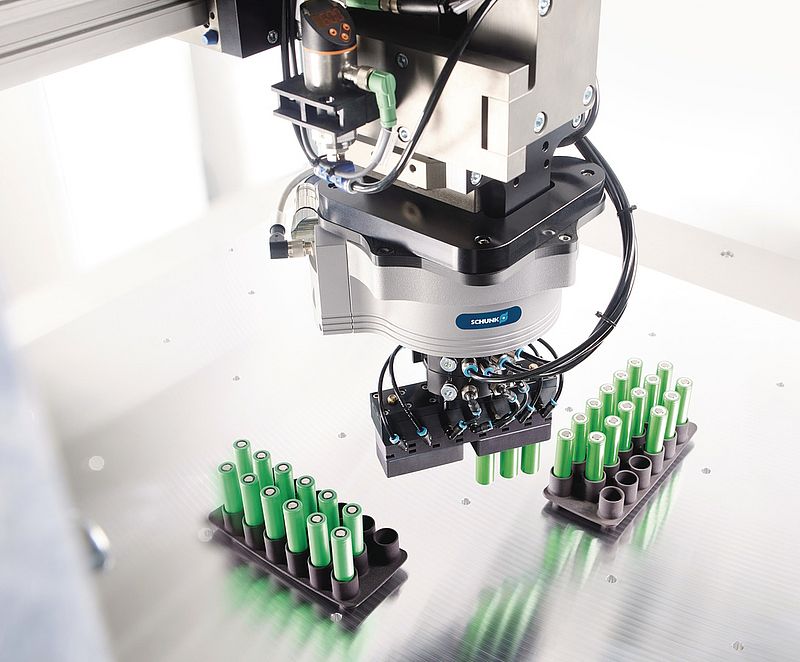

Mit der Baureihe ERT bietet SCHUNK Dreheinheiten, die sich durch einen besonders flachen Aufbau auszeichnen und gleichermaßen präzise, flexibel wie hochdynamisch rotatorische Bewegungen ermöglichen. Die Einheiten lassen sich als Drehteller für Komponenten, Baugruppen und Werkzeuge einsetzen, aber auch als Drehmodul an Portallösungen, als Rundschalttisch oder hochgenaues Positioniermodul. Der Direktantrieb durch einen permanenterregten Torquemotor garantiert hierbei exakte, hochdynamische Bewegungen. Dank eines Absolutwertgebers, der Neureferenzierungen überflüssig macht, wird eine Wiederholgenauigkeit von 0,01° gewährleistet. Kurze Reaktionszeiten und hohe Drehmomente sind weitere Vorzüge der Baureihe ERT. Zudem gestattet eine groß dimensionierte Mittenbohrung die Durchführung von Kabeln und Schläuchen oder sogar den Einsatz einer Kamera. Auch beim Einsatz einer optionalen elektrischen Bremse, die direkt über den Regler angesteuert wird, bleibt die geringe Bauhöhe (bis zu 40 % flacher als vergleichbare Einheiten) unverändert. Damit sind die Dreheinheiten der ERT-Reihe erste Wahl für kompakte Montage- und Handhabungsapplikationen.

Features für größere Anwendungsbreite

Die neue Baugröße ERT 100 mit einem Nenndrehmoment von 16,7 Nm schließt die Lücke zwischen den etablierten ERT-Modellen, die bislang in den Baugrößen 12, 50 und 300 mit Nenndrehmomenten von 1,5 Nm, 7,8 Nm und 32 Nm verfügbar waren. Zugleich hat SCHUNK die Vielfalt an Messsystemschnittstellen erhöht, sodass sich die Module noch flexibler mit unterschiedlichen Antriebsreglern kombinieren lassen. Bei den Schnittstellen HIPERFACE® und DRIVE-CLiQ erfolgt der Anschluss über zwei standardisierte Steckverbinder, getrennt für Motor- und Geberleitung. Neu ist die Geberschnittstelle HIPERFACE DSL®, die alle Vorteile einer digitalen Echtzeitschnittstelle in sich vereint. Sie spart als kompakte Einkabeltechnologie Kosten und lässt sich einfach implementieren – eine enorme Effizienzsteigerung und wichtige Grundlage für Industrie-4.0-Anwendungen. Das Wegmesssystem der ERT-Drehmodule arbeitet somit als absolut messendes Motor-Feedback-System in Singleturn-Ausführung mit den Schnittstellen HIPERFACE®, HIPERFACE DSL® und DRIVE-CLiQ.

Neben der elektrischen Haltebremse stellt SCHUNK optional die höhere Schutzart IP54 sowie auf Anfrage eine UL-Zertifizierung nach US-amerikanischen und kanadischen Bestimmungen zur Verfügung. Die damit mögliche Anwendungsvielfalt ist immens: Sie reicht von der Batteriezellenmontage über das Handling von Hairpins bis zum stationären Einsatz als Rundschalttisch. Weitere Einsatzgebiete finden sich in der Elektronik, der Medizin- und Labortechnik, der Pharma-, Kosmetik- und Solarindustrie, aber auch in bauraumoptimierten Einsätzen im Maschinenbau, in der Laserbearbeitung oder bei Verpackungsprozessen. Nicht zuletzt gibt SCHUNK seinen Kunden für die präzise Berechnung und Auslegung der Schwenkzeiten das digitale Auslegungstool ERT via Download an die Hand und erweist sich so einmal mehr als Automatisierungsexperte, der ganzheitliche Lösungen bereitstellt.

Intelligente Instandhaltung in Maschinenparks

Roboteranwendungen und weitere Industriebereiche profitieren von cleveren Softwaretools und Algorithmen

Automatisierungstechnik, Industrie 4.0

Synostik, IT-Dienstleister aus Oebisfelde, stellt seine neuesten Tools vor. Dabei geht es um intelligente Programmierung für Wartung, Inspektion und Instandsetzung von industriellen Produktionsanlagen. Im Fokus steht micro-KI (µKI), eine neue Methode der „Künstlichen Intelligenz“. Dazu werden einzelne Systemkomponenten in die Lage versetzt, kleinere Aufgaben eigenständig zu bearbeiten und in begrenztem Umfang selbst Entscheidungen zu treffen. Interessierte Besucher können sich am Stand auch über die bewährte „MaintenanceSolutionLine Industrie“ informieren. Diese Produktlinie umfasst intelligente Algorithmen und Werkzeuge für Inbetriebnahme, Inspektion, Wartung, Test, Fehlersuche und Instandsetzung von Maschinenparkanlagen.

"Speziell kleine und mittelständische Unternehmen scheuen oftmals, aufgrund der Kosten und der Komplexität, den Einsatz von KI-Anwendungen. Mit micro-KI bieten wir allen Unternehmen eine Variante, auch für Einsteiger: Statt auf eine vollumfängliche Version zu setzen, kann der Kunde mit kleinen Anwendungen im abgesteckten Rahmen erste positive Erfahrungen machen. Auf dieser Basis werden die Produkte im Einsatz kontinuierlich verbessert und es können Schritt für Schritt zusätzliche KIs eingesetzt werden“, erklärt Heino Brose, Geschäftsführer der Synostik GmbH. Der Clou: Mit micro-KI können einzelne Aufgaben und Entscheidungen nach und nach einer KI übertragen werden, während andere Prozesse oder Entscheidungen noch von Menschen erledigt und getroffen werden.

Die digitale Instandhaltung fördern

Der Prozess ist dabei wie folgt: Komplexe Abläufe und Algorithmen werden in überschaubare Teilschritte zerlegt und sinnvoll auf mehrere Steuergeräte eines komplexen Systems verteilt. Wichtig ist dabei, dass die Abläufe zunächst vollständig erfasst und verstanden wurden – am besten in maschinenlesbarer Form. Synostik hat micro-KI bereits erfolgreich erprobt: In Industrieanwendungen wurden beispielsweise Edge-Devices so intelligent programmiert, dass diese auf Basis der verfügbaren Daten Fehler und Fehlerursachen selbstständig bestimmen und melden. Die KI konnte sogar eigenständig Korrekturen vornehmen. Ebenso wurden bei Roboteranwendungen in IoT-Systemen verschiedene Aufgaben so zwischen Roboter und Werkzeug verteilt, dass Rüstzeiten reduziert und die Produktivität gesteigert werden konnten.

Fortschritt und Erfolg der Produktion im Mittelpunkt

Synostik konnte feststellen, dass Erfolge in Produktionsbetrieben durch micro-KI schneller sichtbar werden. Dadurch wird es für die Entscheider einfacher, die nächsten Investitionsentscheidungen mit einem guten Gefühl zu treffen. Weitere Mehrwerte sind schnellere Identifikation von betriebsfremden Ereignissen, effizientere Behebung von Störungen, geringere Stillstandzeiten und mehr Produktivität bei weniger Ausschuss.

Aussteller Hannover Messe 2023: Halle 15, Stand H27

Der richtige Schleifring für unterschiedliche Anforderungen

Der Sensorik-Spezialist Kübler ist seit vielen Jahren auch mit seinen Schleifringen in zahlreichen Branchen vertreten. Diese stehen für eine zuverlässige Übertragung von Last, Signalen und Daten. Mit neuen Produkterweiterungen und einer neuer Schleifring-Plattform bietet Kübler zukunftssichere Lösungen für Anwendungen in der Lebensmittelindustrie, allgemeinen Automatisierung und High-End Datenübertragung um Industrie 4.0 Konzepte umzusetzen.

Automatisierungstechnik, Elektronik & Elektrik

Der kompakte und wirtschaftliche Kübler Schleifring SR060E ist vor Jahren speziell für Flow-Pack-Maschinen entwickelt worden und heute eine etablierte Lösung zur Übertragung von Last und Signal für die Verpackungsindustrie, auch als UL-Version. Der Schleifring ist frei konfigurierbar für bis zu 3 Last- und 2 Signalkanälen. Mit seinen glatten und geraden Oberflächen lässt er sich leicht reinigen und erfüllt somit den Anforderungen in der Lebensmittelindustrie. Kübler Schleifringe stehen auch für eine lange Lebensdauer. Diese wird durch das innovative Kontaktmaterial ermöglicht, da die einzelnen Schleifringe nicht mehr geölt werden müssen. Eine Hohlwelle von bis zu 25 mm steht dem Anwender zur Verfügung.

In der Standard-Ausführung des SR060E übernimmt der Kunde die komplette Verdrahtung. Dies bedeutet Aufwand in Zeit und Kosten. Und vor allem mit der Gefahr der Verpolung. Dies kann zu Kurzschlüssen und in der Folge zu Schäden an Steuerungsmodulen der Anlage führen. Deshalb hat Kübler den Schleifring SR060 mit dem „Easy Connect Modul“ ausgestattet und bietet somit maximalen Kundennutzen. Die Schutzkappe wurde um Steckverbinder mit gängigen Industrie M-Typ ergänzt (kundenspezifische Anpassungen möglich) und ermöglicht somit, den Schleifring im „plug and play“ Modus anzuschließen.

Mit dem Easy Connect Modul ist keine Verdrahtung innerhalb der Schutzkappe mehr notwendig, wodurch diese beim Anschluss nicht mehr geöffnet werden muss. Die „Kundenkabel“ können in sauberer Umgebung vorkonfektioniert werden. Im Gegensatz zur Standardausführung sorgt das neue Feature auch für maximale Sicherheit in punkto Verpolsicherheit und somit zum Schutz der Lastkontakte beziehungsweise Steuerung. Der Schleifring SR060E steht mit dem Easy Connect Modul für eine einfache Montage, mechanisch wie auch elektrisch, und ist auch bei Bedarf durch den Endanwender einfach auszutauschen.

Industrial Ethernet Übertragung in kompakter Bauform

Die Schleifring Baureihe SR085 von Kübler wurde funktionell erweitert: Kübler bietet die Möglichkeit der Übertragung von Industrial Ethernet auch in der Kompaktklasse an. Eine zuverlässige Übertragung von Industrial Ethernet ist jetzt auch in dieser kompakten Bauweise von 85 mm möglich. Die Erweiterung basiert auf den zukünftigen Anforderungen in der Industrie bzw. in der Automatisierung um Industrie 4.0 / IIoT Konzepte umzusetzen. Die Baureihe SR085 steht für eine zuverlässige Übertragung von Last und Signalen über entsprechende Kanäle. Eine Lastübertragung von bis zu 25 A ist möglich. Schnell und einfach wird der Schleifring über die Flanschmontage installiert oder auf eine Welle aufgesteckt. Die Erweiterung ist ein Ethernet Modul welches die derzeit weitverbreitete Übertragungsrate von bis zu 100 Mbit/s ermöglicht. Dabei spielt das zu übertragende Protokoll nahezu keine Rolle und deckt sämtliche gängigen Systeme ab. Der Anschluss für die Datenübertragung ist standardmäßig für CAT5e Kabel und RJ45 Steckverbindung ausgelegt. Andere Versionen sind selbstverständlich immer möglich. Eingesetzt werden solche Schleifringe u.a. im Bereich der Lebensmittelindustrie bei Prozessschritten wie verpacken, abfüllen oder verschließen. Aber auch in der allgemeinen Industrie bei Drehtischen, Rundtakttischen in der Pharmazie oder auch in der Fertigung von Fahrzeugteilen.

Gigabit-Übertragung dank neuer Schleifring-Plattform

Neben der Übertragung von Last und Signalen werden auch Daten über den Schleifring übertragen. In den Industriesektoren für langsam drehende Applikationen wie beispielsweise in Abfüllanlagen, Prüfapparaturen, Drehtische, Montagetische oder Radaranwendungen steigt die Nachfrage nach High-End Datenübertragung. Ausschlaggebend dafür ist die steigende Vernetzung aller Komponenten einer Anlage / Maschine und die damit verbundene Komplexität von Maschinensteuerungen bis hin zur Umsetzung von Industrie 4.0 Konzepten wie Condition Monitoring. Die Standard Übertragungsrate von derzeit 100MBit/s bewegt sich in Richtung 1GBit/s. Diesen Trend hat Kübler erkannt und damit begonnen eine neue zukunftssichere Schleifring-Plattform zu entwickeln. Die Herausforderung: Eine zuverlässige „High-End“ Übertragungstechnologie von Last, Signalen und Daten in maximal kompakter Bauweise zu verpacken. Die neue Schleifring-Plattform ist mit einem sogenannten 1Gbit-Modul ausgestattet. Dieses arbeitet ganz ohne weitere elektronische Bauteile und ermöglicht somit eine störungssichere, zuverlässige und direkte Übertragung. Bei der neuen Plattform hat Kübler auch auf weitere Kundenvorteile geachtet: Zum einen ist der Anwender durch die Eliminierung von elektronischen Bauteilen im Ethernet Modul Bus-unabhängig und zum anderen erhält der Anwender im Vergleich zu marktüblichen 1 Gigabit-Modulen eine kostenoptimierte Lösung. Anforderungen bei der Lastübertragung von bis zu 800V und 80A pro Übertragungsweg werden mit der neuen Schleifring-Plattform abgedeckt.

Auch mechanisch stehen einige Möglichkeiten zur Verfügung. Die neue Linie ist sowohl mit einer frei nutzbaren Hohlwelle bis zu 50 mm wie auch eine Version für Flanschmontage erhältlich. Kübler steht für kundenspezifische Anpassungen. Das ist natürlich auch mit der neuen Schleifring-Plattform mechanisch wie auch elektrisch möglich.

Hannover Messe Aussteller 2023: Halle 9,H22

Kompakte I/O-Hubs mit IO-Link-Schnittstelle

Für die schnelle und einfache Integration von Bedientasterboxen

Automatisierungstechnik

Bedientasterboxen werden in zahlreichen industriellen Anwendungen eingesetzt. Diese an einen IO-Link-Master anzuschließen bringt neben dem zusätzlichen Verkabelungsaufwand auch höhere Kosten mit sich. Es wäre deutlich wirtschaftlicher, mehrere Taster an einen Port anzuschließen. Daher war es bislang nur schwer möglich, IO-Link als Schnittstelle in Bedientasterboxen zu nutzen. Mit ihrer besonders kompakten Gehäusebauform bieten die neuen I/O-Hubs der Serie CB10 von Pepperl+Fuchs die optimale Lösung zur direkten Integration in kleinste Einbauräume. Die CB10-Module können direkt mit einem IO-Link-Master verbunden werden und machen Bedientasterboxen so IO-Link-fähig.

Vielseitig einsetzbare, robuste Module

Die platzsparenden I/O-Hubs ermöglichen die Anbindung von bis zu acht Standardgeräten in IO-Link-Netzwerke. Frei konfigurierbare digitale Ein-/Ausgänge sorgen hier für größtmögliche Applikationsvielfalt – vom Einsatz in Signalleuchten über die Anbindung von mechanischen Kontakten wie in Bedientasterboxen bis hin zum Anschluss von 3-Draht-Sensoren. Dank des kompakten Gehäusedesigns von 39,5 x 36 x 10,1 mm lassen sich die Module selbst in kleinste Panels und kundenspezifische Elektronik integrieren. Die innovative Hotmelt-Technologie ermöglicht dabei nicht nur die Realisierung der besonders platzsparenden Gehäusebauform, sondern auch die Fertigung robuster und stoßfester Gehäuse für höchste Qualität und Langlebigkeit der CB10 I/O-Hubs.

Einfache und schnelle Installation und Inbetriebnahme

Die I/O-Hubs zeichnen sich neben ihrer Flexibilität auch durch eine hohe Anwenderfreundlichkeit bei der Montage und Inbetriebnahme aus. Die modulare Lösung ermöglicht die einfache Integration in IO-Link-Netzwerke und erlaubt OEMs die Vormontage von Drucktastenfeldern im Werk. So werden die Module direkt mit der Anwendung verbunden. Die unterschiedlichen Aderfarben und gekrimpten Leitungsenden sorgen dabei für eine fehlersichere und schnelle Installation der Module. In das Gehäuse integrierte LED-Ausgänge zeigen zudem eventuell auftretende Fehler an.

Antriebsbasiertes Condition-Monitoring

Softwarelösung zur Überwachung der Mechanik

Motoren & Antriebstechnik

Baumüller hat eine neue Softwarelösung entwickelt, mit der Condition Monitoring ganz ohne Sensor umgesetzt werden kann. Die Software Drive-based Condition Monitoring wird direkt in den Servoregler integriert und ist daher gut nachrüstbar. Die antriebsbasierte Softwarelösung ist eine weitere intelligente Funktion aus dem Baumüller SmartValue-Softwarebaukasten. Diese hilft dabei, die Energiebilanz in der Produktion zu verbessern und die Herstellkosten zu senken. Mit Baumüller SmartValue bietet Baumüller zahlreiche antriebsintegrierte Lösungen, um beispielsweise den Energieverbrauch des Antriebssystems zu erfassen, zu dokumentieren und zu optimieren.

Überwachungsfunktion im Drive ohne Sensor

Die neue Funktion nutzt zur Überwachung der Mechanik wie Motor, Lüfter und Hydraulik-Pumpe vorab aufgezeichnete und analysierte Prozessparameter aus Strom- und Drehzahlsignal als Referenzwerte. So können dann anhand einer FFT-Analyse Veränderungen im Schwingungsspektrum erkannt werden. Diese Vibrationen können u.a. auf Unwucht oder fehlerhafte Ausrichtung zurückzuführen sein.

Wird im Betrieb eine signifikante Abweichung vom Referenzwert erkannt, kann rechtzeitig ein Fehlersignal ausgegeben werden. Für den Motor ist damit eine geplante Wartung möglich und einer weiteren Beschädigung oder einem Ausfall der Maschine wird vorgebeugt. Die Zeitabstände für die Vergleichsmessungen können je nach Kundenwunsch und Applikation in einem festen Intervall oder auch on demand ausgeführt werden. Die Überwachung erfolgt anhand einstellbarer Warn- und Fehlerschwellen. Der Maschinenbauer kann die Messungen für neue Geschäftsmodelle im Bereich daten-getriebene Zusatz-Services nutzen.

Antriebsintegrierte PLC ermöglicht Condition Monitoring

Die Umrichter der b maXX 5000/6000-Familie sind mit der integrierten performanten Steuerungsplattform b maXX-softdrivePLC ausgestattet. Diese ermöglicht es, Steuerungsfunktionalitäten und eine individualisierte API direkt im Drive aufzuspielen. Programme können so hochsynchron zum Reglertakt ablaufen. Baumüller hat diese Intelligenz im Drive auch bei seiner neuen Condition Monitoring-Lösung genutzt und lässt die Funktion in der Firmware laufen. Die Intelligenz wandert damit in den Antrieb. Ein externer Sensor ist je nach Anwendungsfall nicht zwingend nötig. Dies spart den Aufwand für eine separate Verdrahtung und reduziert die Kosten.

Auslesbare Kennwerte

Die neue Software Drive-based Condition Monitoring kann in verschiedene Varianten integriert werden. In einer einfachen Version gibt der Umrichter einen Sammelwert aus Temperatur, Leistung und Schwingungsanalyse des Motors. Diese kann in der Visualisierung beispielsweise als Rot-/Grün-Anzeige verdeutlicht werden. Für tiefergehende Informationen kann die Software weitere Werte, wie z.B. historischer Verlauf, Crest-Faktor (Verhältnis von Spitzen- zu Effektivwert) sowie Kurtosis-Faktor für die Anzahl der Transienten/Ausreißer im Schwingungssignal und Standardabweichung zur Verfügung stellen. Bei einer Veränderung der Stromschwingungen wird dann genau der Wert ausgegeben, der vom Referenzwert abgewichen ist. Der Funktionsumfang kann zudem um die Auswertung eines externen Beschleunigungssensors erweitert werden. Dieser kann frei an einer Mechanik positioniert werden und die dabei gemessenen Werte noch zusätzlich analysieren.

Die Schadenskennwerte können optional zudem auf einem übersichtlichen Dashboard ausgegeben werden.

Hochleistungs-Frequenzumrichter

Bietet stark reduzierte Oberschwingungen ohne weitere Drosseln

Industrie 4.0, Motoren & Antriebstechnik

Mit Sinamics G220 bringt Siemens einen neuen Hochleistungsfrequenzumrichter auf den Markt, der die Sinamics-Familie ergänzt. Die innovativen Frequenzumrichter sind mit einer sogenannten Clean-Power-Technologie ausgestattet. Dadurch werden Oberschwingungen um bis zu 97 Prozent reduziert, ohne dass Netzoberschwingungsdrosseln oder Zwischenkreisdrosseln eingesetzt werden müssen. Die Sinamics G220 Frequenzumrichter sind dadurch deutlich effizienter was Raumnutzung und Betrieb betrifft und erleichtern das Engineering erheblich.

Testen und optimieren ohne Hardware

Die neuen Frequenzumrichter sind zudem die ersten Sinamics-Antriebe, die Teil des Siemens Xcelerator-Portfolios sind, der Siemens-weiten Business Plattform für die digitale Transformation. Die G220 Frequenzumrichter sind integraler Bestandteil des TIA-Portals und verfügen über einen digitalen Zwilling in Startdrive, dem Inbetriebnahme-Tool für Antriebe. Damit kann das Verhalten des Antriebs getestet und optimiert werden, bevor die Hardware zur Verfügung steht. Mit dem integrierten Webserver können Inbetriebnahmezeiten zudem deutlich reduziert werden.

Edge- und Cloudintegration

Die neue Umrichterfamilie ist außerdem mit einem IIoT-Modul ausgestattet somit können Sinamics G220 Frequenzumrichter problemlos in Cloud- und Edgeanwendungen integriert werden, was die Transparenz ihrer Anwendungen erhöht. Verfügbarkeiten können somit optimiert und Ausfallzeiten vermieden werden.

Im Bereich Cybersicherheit ist der Sinamics G220 standardmäßig mit Security Integrated ausgestattet und bietet sichere Kommunikation, Integritäts- und Authentizitätsprüfung zum Schutz vor manipulierter Firmware sowie User Management & Access Control. Sinamics G220 Umrichter warten mit einer Reihe von Hardware-Optionen und Softwarefunktionen auf, wodurch sie flexibel auf die jeweilig benötigten Anwendungssfälle angepasst werden können.

Der Sinamics G220 ist auch in IP55 erhältlich und es gibt spezielle Beschichtungen für raue Umgebungen. Dank der hochwertigen Komponenten und dem Hardware-Design ist der Antrieb für eine lange Lebensdauer ausgelegt. Die Umrichter erfüllen die Anforderungen des SIL 3 Sicherheits-Integritätslevels und eignen sich für alle Industriezweige, insbesondere jedoch für die Bereiche Lebensmittel & Getränke, Pharma, Chemie, Öl & Gas und Marine.

Hannover Messe Aussteller 2023: Halle 9, D53

Hydraulik trifft auf Automatisierung: Neue Apps für softwaregetriebenen Maschinenbau

Bosch Rexroth stellt in Hannover neue, hardwareunabhängige Software-Lösungen für Hydraulik und Automatisierung vor, die Flexibilität und Energieeffizienz erhöhen sollen.

Automatisierungstechnik, Hydraulik & Pneumatik

Der Maschinenbau der Zukunft ist softwaregetrieben. Bosch Rexroth hat daher die klassischerweise hardwaregebundenen Regelfunktionen der Hydraulik in hardwareunabhängige Softwarebausteine überführt. Somit geht das Unternehmen auch in diesem Bereich den Weg, Funktionalitäten als Apps einfach zugänglich und einsetzbar zu machen.

Hydraulikfunktionen lassen sich durch H4U flexibel gestalten und direkt in bestehende Automationsumgebungen einbinden – so auch in ctrlX AUTOMATION. Die H4U.apps laufen beispielsweise auf der Kompaktsteuerung ctrlX CORE. Der Automatisierungsbaukasten von Bosch Rexroth lebt das Prinzip der App-Technologie seit 2019 vor. Als durchgängig offenes Ökosystem stellt er alle Hard- und Software-Bausteine für komplette Automatisierungslösungen bereit und verfügt über die Partnerwelt ctrlX World, in die Third-Party-Anbieter ihre Lösungen einbringen können.

Offene Automatisierung

Steffen Winkler, Vertriebsleitung der Business Unit Automation & Electrification Solutions bei Bosch Rexroth, erklärt: „Mit der konsequenten Hardware-Unabhängigkeit geht auch H4U den von Bosch Rexroth eingeschlagenen Weg in Richtung Offenheit. Das ist ein wichtiger und logischer Schritt, denn Software und Konnektivität sind die Treiber für die smarte Fabrik.“

„Bosch Rexroth hebt die Industriehydraulik auf die nächste Stufe und überführt hardwaregebundene Hydraulikfunktionen in hardwareunabhängige Softwarebausteine. Diese integrieren sich somit nahtlos in neue und bestehende Automatisierungsarchitekturen“, sagt Guido Hettwer, Geschäftsleitung der Business Unit Industrial Hydraulics bei Bosch Rexroth, und fährt fort: „Hydraulische Komponenten haben bereits einen sehr hohen Wirkungsgrad. Bei der Architektur sowie der Regelungstechnik des hydraulischen Systems besteht jedoch noch Potenzial, sowohl für Energieeinsparung und Reduzierung der CO2-Emissionen als auch für Produktivitätssteigerung. An diesen Stellen kommen unsere Apps ins Spiel.“

Steigerung von Produktivität und Nachhaltigkeit

H4U hebt die Erfolgsfaktoren Usability, Sustainability und Performance für Maschinen- und Anlagenherstellende sowie Endanwendende auf eine neue Stufe. Die Lösung hält unter anderem Funktionen bereit, die zu Energieeinsparungen beitragen. Ein Beispiel ist die hydraulische Regelung des Druck- und Volumenstromes (p/Q). So konnte bei einer Pressenanwendung mit einem Mehrachssystem eine Energieeinsparung von 30 Prozent erzielt werden. Der Grad der Einsparung ist abhängig von Lastzyklus und Anwendungsbedingungen. Hydrauliksysteme können schon im Vorfeld energieeffizient abgestimmt werden.

Zusätzlich ermöglicht H4U eine erhöhte Flexibilität z.B. bei der Umstellung von Produktionsanlagen auf veränderte Kundenanforderungen. Eine Anpassung der Hardware im Automatisierungsumfeld ist nicht mehr notwendig.

Durch die Implementierung der Apps auf die bereits vorhandene Steuerungshardware entfallen für Endanwendende Kosten und Aufwand für ergänzende Schulungen. Außerdem lassen sich mit den Software-Bausteinen Maschinen und Anlagen sowie Produktionsprozesse durchgängig simulieren und beispielsweise die Energieersparnis im Vorfeld berechnen. Dies sorgt für Zeitersparnis beim Engineering und bei der Inbetriebnahme.

HANNOVER MESSE 2023 Aussteller: Halle 6, D26

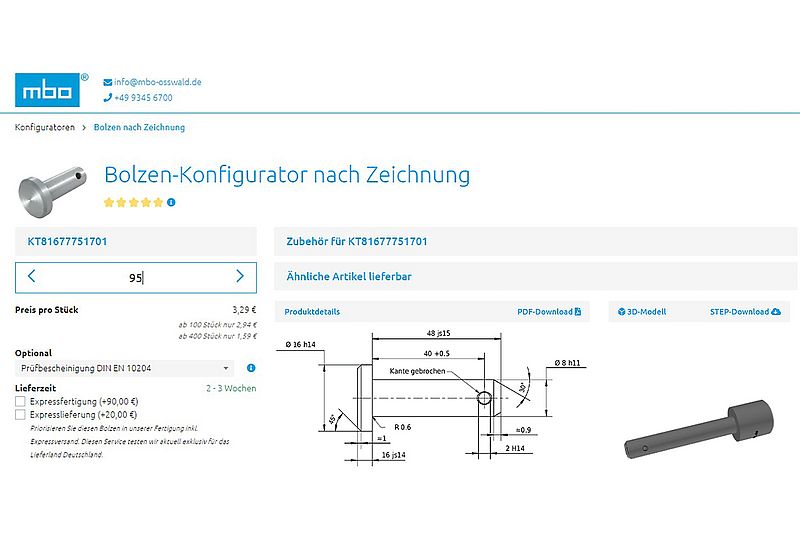

Bolzen-Konfigurator nach Zeichnung

Freier Online Bolzen-Konfigurator abseits der Normen

Industrie Equipment

Für Normbolzen, mit Kopf, Gewinde, Bohrung oder als Version mit Einstich sind die mbo Oßwald Konfiguratoren seit Jahren der Branchenstandard schlechthin. Sie bilden exakt die Normvorgaben ab, sind kinderleicht zu bedienen, nehmen dem Nutzer erheblich Arbeit ab und sorgen für eine große Zeitersparnis. Herzstück der Konfiguratoren ist die völlige Transparenz über alle Merkmale: Produktdetails, passendes Zubehör, 3D-Modell, Maßbild, Prüfbescheinigung, Lieferzeit mit Expressfertigung und Preis. Darüber hinaus werden vorhandene Lagerbestände sowie ähnliche verfügbare Bolzen angezeigt.

Doch wie vorgehen, wenn der Bolzen nicht nach Norm ausgelegt sein soll oder die Norm nicht bekannt ist? Genau hier setzt das neueste Tool des Verbindungstechnik-Experten an. Der neue Bolzen-Konfigurator nach Zeichnung bietet eine komplett freie Möglichkeit Bolzen zu konfigurieren und zu bestellen, ganz ohne Einschränkungen irgendwelcher Normen. Dabei bietet er alle Vorteile der bewährten Konfiguratoren bei vollem Service.

Service für individuelle Bauteile

Um die Konfiguration wunschgemäß durchzuführen stehen die Merkmale Material, Oberfläche, Durchmesser, Länge, Kopf, Bohrung, Einstich und Sicherungstyp zur Verfügung. Sobald diese Merkmale ganz nach dem persönlichen Geschmack befüllt sind, wird im Handumdrehen das gewünschte Bauteil samt Preis, Lieferzeit, Skizze und 3D-Modell ausgespuckt. Die Preisgestaltung ist dynamisch und passt sich individuell der gewünschten Menge an. Der Nutzer hat jetzt sämtliche Informationen vorliegen und kann bei Bedarf sofort die Bestellung auslösen.

Mit diesem neuen Konfigurator baut der Produzent seinen Servicebereich weiter aus und bietet dem Nutzer noch mehr Handlungsfähigkeit.

Hannover Messe 2023 Aussteller: Halle 3, K28

Vibrations-/Temperatur-Sensor mit IO-Link

Nachrüstbarer Condition-Monitoring Sensor für Bestandsanlagen

Sensorik

Turck erweitert sein Produktportfolio mit dem CMVT, einem robusten Vibrationssensor mit integrierter Temperaturerfassung für Condition-Monitoring-Anwendungen. Vibration und Temperatur sind die zentralen Kenngrößen, um frühzeitig Maschinendefekte zu erkennen, die beispielsweise durch Unwuchten drehender Teile entstehen. Der CMVT erkennt Vibrationen über drei Achsen und wertet sie intern aus. Bei Überschreitung der eingestellten Grenzwerte gibt er direkt eine Warnmeldung aus – entweder über IO-Link oder als Schaltsignal. Insbesondere der Schaltausgang ist gut zur Einrichtung von Retrofit- und Standalone-Applikationen geeignet, indem er direkt als Trigger für eine Signalleuchte genutzt werden kann – ohne Integration in bestehende Steuerungssysteme.

Breites Frequenzband für die Überwachung

Die Inbetriebnahme des Sensors wird durch den Turck-Vibrationsmonitor erleichtert. Das Tool visualisiert die Vibrations- und Temperaturdaten live in jedem Web-Browser und kann einfach über jeden IO-Link Master von Turck ohne Zusatzsoftware genutzt werden. Über IO-Link können auch weitere Informationen, wie Betriebsstunden, ausgegeben und bis in Cloud-Systeme übertragen werden. Über ein breites Frequenzband erfasst der Sensor Beschleunigungen in g und Schwinggeschwindigkeit in mm/s. Die smarte Vorverarbeitung der Sensordaten erlaubt auch die direkte Ausgabe von „Peak-to-Peak“-Werten oder Effektivwerten von Beschleunigung und Geschwindigkeit. Dabei gibt der CMVT Schwellwerte entsprechend ISO 10816-3 aus, was eine normkonforme Zustandsüberwachung erheblich vereinfacht.

Hannover Messe Aussteller 2023: Halle 9, H55

Geschäftsmodelle im Maschinenbau digitalisieren – auch wenn Spezialisten knapp sind

Die offene Nupano Plattform von Lenze ist die Brücke zwischen IT- und OT-Welt, mit der sich neue Geschäftsmodelle voranbringen lassen. Wie sich Maschinenbauer dank des Einsatzes bewährter IT-Technologie und ohne spezifische Software- und Programmierkenntnisse neue Möglichkeiten im digitalen Zeitalter erschließen können, zeigt der Automatisierungsspezialist auf der Hannover Messe.

Der Maschinen- und Anlagenbau ist ein wichtiger Wirtschaftszweig, viele gut bezahlte Arbeitsplätze hängen davon in Europa ab. Um langfristig wettbewerbsfähig zu sein, braucht es Wissen um die Produktionsverfahren, die Physik und die digitalen Tools für neue Geschäftsmodelle. Europäische Maschinen verkaufen sich weltweit. Allerdings sind die Margen gering und oft einmalig. Der Maschinenbau braucht neue, wiederkehrende Einnahmequellen (Softwarelizenzen), neue Differenzierungsmerkmale. Mit Nupano von Lenze erhalten Maschinenbauer Anschluss an die rasante Entwicklung in der IT-Industrie und nutzen modernen Technologien in ihrer Domäne – auch ohne Programmierwissen. Dadurch erzielen Maschinenbauer einen Wettbewerbsvorteil gegenüber Unternehmen aus anderen Weltregionen, entwickeln für sich neue Kunden und Märkte.

Innovationshürden überspringen

Friedhelm Drünker ist Entwicklungsleiter in einem mittelständischen Maschinenbauunternehmen. Drei Entwicklerstellen hat er gerade ausgeschrieben. Anzahl der Bewerbungen? Eine. Zu wenig für die Aufgaben, die auf ihn und sein Team zukommen. Er und seine Mannschaften wollen ihren Kunden Serviceapplikationen für die Maschinen anbieten, um sich vom Wettbewerb zu differenzieren und insbesondere, um zur Nachhaltigkeit beizutragen. Drünker denkt konkret an eine KI-basierte App, zur Optimierung der Energieeffizienz seiner Maschinen. Gleichzeitig ist er ratlos, wie er eine Serienmaschine mit einer Vielzahl von Apps bestücken kann und dabei sicherstellt, dass er nur kompatible Versionen miteinander kombiniert.

Der Entwicklungsleiter ist sich sicher, dass sein Maschinenbauunternehmen vom Markt verschwindet, wenn er sich nicht über Softwareservices am Markt differenziert. Drünker informiert sich: Die mehrheitliche Antwort in der Automatisierungsindustrie auf die Generierung neuer Erlösströme bei sich verschärfendem Fachkräftemangel heißt Plattform. Bei vielen Anbietern entstehen vermeintlich offene Plattformen, Marktplätze und Ökosysteme. Es herrscht ein buntes Definitionsdurcheinander. Was allen „Plattformen“ am Markt gemein ist: Sie lösen nicht das Problem von Drünker. Denn diese Plattformen erlauben es ihm nicht, eigene Zusatzservices in die Maschine zu integrieren, die ihn vom Wettbewerb differenzieren.

Dann entdeckt Drünker die offene Automatisierungsplattform Nupano. Sie ermöglicht es ihm, Innovationen in die Maschine zu bringen und das Potenzial der Digitalisierung auf Maschinenebene für sich zu erschließen. Selbst ein Team ohne IT-Kenntnisse kann nun eine Maschine über den gesamten Lebenszyklus, mit digitalen Services aus einem mandantenspezifischen Apps-Store ausstatten. Die Plattform übernimmt das Management über beliebig viele Apps, samt deren Versionen, auf einer wachsenden installierten Basis.

Nupano löst Drünkers Problem, das hier stellvertretend für den Maschinen- und Anlagenbau steht. Lenze hat drei Innovationshürden übersprungen: Ein innovatives Verfahren zur Integration von IT in eine Maschine (OT), ein neues Verfahren zur Verwaltung von Software im Maschinenbau und ein neuartiges sicheres Pairingverfahren.

Im Gegensatz zu anderen Plattformen, die ausschließlich Commodity-Apps anbieten, ermöglicht es Nupano Drünker auf einfache Weise seine eigenen Software-Innovationen in seine Maschinen zu integrieren und zu verwalten. Nupano basiert auf offenen IT-Standards, bei der Entwicklung wurde von Beginn an nach „security by Design“ gearbeitet. Das ermöglicht Drünker, nicht nur mit jedem beliebigen IT-Unternehmen zusammenzuarbeiten, sondern vollständig Plattform- und Hardware-unabhängig innovative, digitale Applikationen für seine Maschinen zu entwickeln. Denn Unternehmen, die sich auf eine Plattform einlassen, wollen keinen Vendor-Lock-In. Zum Schutz des Know-hows bleibt der Source-Code der in Nupano gemanagten Apps zu jeder Zeit im Unternehmen. So kann Drünker sich sicher am Markt abheben. Es besteht keine Pflicht, Applikationen öffentlich zu stellen, aber über das wachsende Partnernetzwerk kann Drünker dennoch auf öffentliche Apps zugreifen.

LifeCycle Management der Applikation

Die IT-Abteilung/der IT-Partner entwickelt eine von Drünker in Auftrag gegebene Applikation. Die Übergabe der Software erfolgt über Nupano mittels eines Standard Docker Containers an den OT-Verantwortlichen. Dieser testet die App im digitalen Zwilling einer Testmaschine und fügt der App nähere Beschreibungen hinzu. Anschließend wird die Applikation der Organisation bereitgestellt und kann auf beliebig vielen Maschinen verwendet werden. Hierzu legt der Mitarbeiter in der offenen Automatisierungsplattform einen digitalen Zwilling für eine Maschine an und schickt die Applikationen auf die Maschine. Dafür benötigt er keinerlei IT-Kenntnisse. Technisch bedeutet das, dass die Nupano-Runtime auf dem Industrie-PC via IT-Standards (TCP/IP, REST, OPC UA etc.) mit der Steuerung kommuniziert.

Die Kontrolle und den Überblick über die zukünftig zahlreichen Applikationen und deren Versionen auf beliebig vielen Maschinen behält Drünker mithilfe des Nupano-LifeCycle Managements – eine Neuheit auf dem Markt. Drünkers Kolleginnen und Kollegen können darüber hinaus in Nupano dann die Applikationen noch weiter auf eine Maschine individualisieren – ohne zu programmieren (No Code).

Dank Nupano können Entwicklungsleiter wie Drünker und seine Kolleginnen und Kollegen neue, digitale Produkte anbieten, die Effizienz und Nachhaltigkeit ihrer Maschinen erhöhen und mehr wiederkehrenden Umsatz mit dem Kunden generieren.

Hannover Messe Aussteller 2023: Halle 7, D28

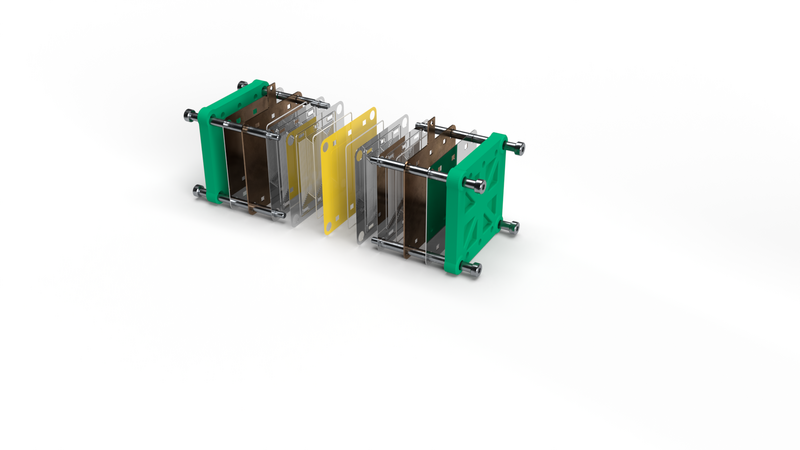

Industrialisierung der Produktion von Elektrolyseuren und Brennstoffzellen

Die Defossilisierung der Energie- und Grundstoffversorgung kann auch durch die Automation in der Herstellung vorangebracht werden.

Automatisierungstechnik, Messtechnik, Sensorik

Die Welt steht vor einem fundamentalen Umbruch ihrer gesamten Energieversorgung. Dabei stehen alle derzeit bekannten Verfahren auf dem Prüfstand. Eine Technologie, die in den sechziger und siebziger Jahren unbeschränkte Verfügbarkeit versprach, nämlich die Atomenergie, ist aus einer Reihe von Gründen in Verruf geraten und wird heute nur in wenigen Ländern in Betracht gezogen. Wasserkraft wiederum ist aus anderen Gründen nur beschränkt ausbaubar. Unter anderem wegen der immensen Auswirkungen auf die Landschaft und den damit verbundenen Konsequenzen für Flora und Fauna. Biomasse wiederum steht in Konkurrenz zur Lebensmittelerzeugung und stößt ebenfalls auf ihre Grenzen.

Bisher waren also die fossilen Energieträger Öl, Gas und Kohle das Mittel zur Wahl. Im Gegensatz zu früheren Prognosen sind sie weiterhin fast unbegrenzt verfügbar, preiswert und vielseitig einsetzbar. Es ging nicht nur um Energieerzeugung, sondern auch um Grundstoffe für die Chemie, die Pharmazie und viele andere Bereiche.

Für die Bereitstellung elektrischer Energie sind nun in den vergangenen 20 Jahren immer stärker zwei Vertreter der sogenannten „Erneuerbaren Energien“ hervorgetreten. Abgesehen von der Tatsache, dass Energie nicht „erneuerbar“ ist, denkt jeder hier zunächst an Wind und Sonne, also an Energieträger, die scheinbar kostenlos zur Verfügung stehen. Tatsächlich haben hier in dem besagten Zeitraum erstaunliche Entwicklungen stattgefunden, einerseits bezüglich der Größenordnung und anderseits bezüglich der Kosten.

Dass heute Windkraftanlagen von bis zu 18 MW pro Einheit auf See installiert werden, war noch in den achtziger Jahren unvorstellbar. Dass wiederum Photovoltaikanlagen in sonnenreichen Gebieten Strom zu Kosten von unter 1 Cent pro kWh erzeugen würden, war bestenfalls Utopie.

Ausgleich zwischen Angebot und Nachfrage

Sind damit nun alle Probleme gelöst? Keineswegs, denn es stellen sich fundamentale Probleme, die leider über einen langen Zeitraum fahrlässig unterschätz wurden. Deutschland ist eines der Länder auf der Welt, die über eine jederzeit zuverlässige Versorgung mit elektrischer Energie verfügen. Das ist alles andere als eine Selbstverständlichkeit, selbst in hochentwickelten Staaten. Dabei ging es bei der Auslegung des Versorgungssystems immer darum, den absoluten Höchstbedarf in jedem Fall abdecken zu können, auch wenn er nur für 1 Stunde im Jahr anfallen sollte. Die Erzeugung richtet sich also nach dem Bedarf, nicht nur zeitlich, sondern auch räumlich. Deswegen war es auch sinnvoll, große Kraftwerke in der Nähe großer Verbraucher zu bauen. Wobei dies bevölkerungsreiche Metropolen oder auch Standorte der Schwerindustrie zum Beispiel sein konnten.

Mit den beiden Energiequellen Sonne und Wind sind diese Voraussetzungen nicht mehr gegeben. Die Positionierung von Windkraftanlagen hängt von verfügbaren Flächen und auch dem „Windangebot“ ab. Die Installation von PV-Modulen hängt wiederum stark von der individuellen Investitionsbereitschaft von Privatpersonen ab. Die Lieferung von Energie dieser Anlagen ist wiederum von Witterungsbedingungen abhängig.

Deutschland hat sich den Luxus von zwei Energieversorgungen über Jahre geleistet, um die beschriebenen Probleme zu kompensieren. Auch wenn heute verkündet wird, dass wir 46% des Stroms regenerativ erzeugen, so sind es doch an bestimmten Tagen im Jahr kaum mehr als 20%. Je weiter wir die konventionellen Kraftwerke reduzieren, je mehr laufen wir in eine nicht mehr beherrschbare Situation.

Das Verhältnis zwischen Angebot und Nachfrage muss also ausgeglichen werden und dies nicht nur kurzeitig, sondern auch saisonal. Denn es ist trivial zu erkennen, dass im Winter mehr Energie benötigt wird als im Sommer. Es bedarf also eines Mediums, das Energie über beliebige Zeiträume speichern kann, leicht transportierbar ist und sich vielseitig einsetzen lässt, unter anderem auch zur Rückverstromung.

Wenn wir Deutschland als Referenz betrachten, so wird der gesamte Energiebedarf des Landes aber nur zu ungefähr 20% durch Elektrizität gedeckt, der weitaus größere Teil also im Wesentlichen durch Öl, Gas und Kohle versorgt. Dazu gehört der gesamte Verkehrsbereich, der Wärmemarkt, aber auch die Industrie, insbesondere im Bereich Stahl, Chemie, Zement, Glas und andere. Nun kann man trefflich darüber philosophieren, wie viel sich davon „elektrifizieren“ lässt, aber das wird letztendlich die Zukunft zeigen und es wird definitiv von Kosten und Verfügbarkeit abhängen.

Speichermedium Wasserstoff

Die Trumpfkarte in dem Spiel heißt Wasserstoff. Darüber besteht heute weltweit Einigkeit. Als Speichermedium kann er die erratisch schwankenden Leistungen aus Wind- und Sonnenenergie ausgleichen und als Grundstoff mit seinen bekannten Derivaten die fossilen Stoffe in allen Anwendungen ersetzen. Wie das in der Praxis genau zu bewerkstelligen ist, würde den Rahmen dieses Artikels sprengen. Unbestrittene Tatsache ist aber inzwischen, dass gigantische Mengen des sogenannten „grünen“ Wasserstoffs benötigt werden. Letzterer wird durch elektrolytische Spaltung mittels elektrischen Stroms aus Wasser erzeugt. Es erfolgt eine Aufspaltung von Wasser in Wasserstoff und Sauerstoff. Dieser Vorgang erfolgt in einem Elektrolyseur. Die Umkehrung des Prozesses findet in der Brennstoffzelle statt. Dort dient er als Treibstoff und in Verbindung mit dem Sauerstoff wird dann Strom erzeugt. Das „Abfallprodukt“ ist Wasser.

Der Rohstoff Wasser ist auf unserem Planeten de facto unbegrenzt verfügbar in Form der Meere. Strom muss allerdings erzeugt werden. Gelingt dies klimaneutral, dann kann der Umbau unserer Energieversorgung derart erfolgen, dass die Bilanz von CO2 Erzeugung und Absorption wieder ins Gleichgewicht gebracht und die weitere Erwärmung der Atmosphäre gestoppt werden kann.

Der Einsatz von Wasserstoff und seinen Derivaten wird in naher Zukunft also von der Verfügbarkeit und dem Preis abhängen. Bei der Herstellung spielt zum einen der Strompreis eine wesentliche Rolle und zum anderen die Anschaffungskosten der Anlagen. Obwohl technologisch sehr ähnlich, spielen Elektrolyseure und Brennstoffzellen in verschiedenen Ligen. Elektrolyseure haben bei der Erzeugung von grünem Wasserstoff ein Alleinstellungsmerkmal, während Brennstoffzellen im Wettbewerb zu anderen Verfahren stehen. Im Schwerlastverkehr etwa konkurrieren Wasserstoffantriebe mit batterie-getriebenen Elektromotoren.