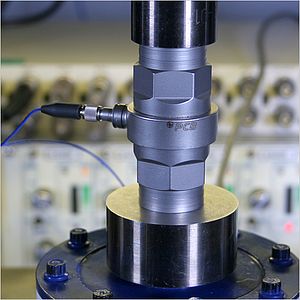

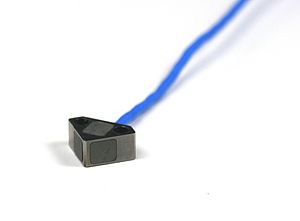

Nicht zuletzt die steigenden Möglichkeiten, immer breitbandigere Auswertungen vornehmen zu können, führen bei der Vibrationsmesstechnik zu der Forderung nach Aufnehmern, die aufgrund ihrer hohen Resonanzfrequenz auch bei höheren Frequenzen vernünftige Messergebnisse liefern. Nicht selten jedoch gehen diese Eigenschaften durch Nachlässigkeit bei der Montage der Vibrationsaufnehmer verloren. Wie dies vermieden werden kann und wie das Leistungsvermögen des Aufnehmers möglichst optimal genutzt werden kann, wird im folgenden Bericht dargestellt. Montageart und Frequenzantwort Vor der Montage eines Vibrationsaufnehmers sollten Vor- und Nachteile jeder einzelnen Befestigungsmethode gut gegeneinander abgewogen werden. Einflüsse wie Ort der Anbringung auf dem Testobjekt, Material und Oberflächenbeschaffenheit, Zugang zum Sensor und Umgebungseinflüsse wie z. B. Temperatur sind wichtige Einflussgrößen im Hinblick auf die Qualität der Messergebnisse. Die wichtigste und trotzdem meist übersehene Tatsache in diesem Zusammenhang ist der große Einfluss der Befestigung auf den nutzbaren Frequenzbereich des Sensors. Bild 1 zeigt als Beispiel sechs verschiedene Befestigungsmöglichkeiten und ihren Einfluss auf den oberen Frequenzbereich. (Nicht alle hier dargestellten Techniken sind für jeden Sensor und jede Aufgabenstellung anwendbar.) Betrachtet man die Befestigungsarten und die dazu gehörenden Kurven fällt auf, dass die Resonanzfrequenz und damit der nutzbare Frequenzbereich des Sensors mit zunehmender Masse und abnehmen der Steifigkeit der Befestigung sinkt. Das Niederfrequenzverhalten bleibt von der Befestigungsart unbeeinflusst. Hieraus ist ersichtlich, wie wichtig die Frage nach der geeigneten Sensormontage ist, vor allem wenn ein großer Frequenzbereich ausgewertet werden soll. Befestigung durch Verschraubung Diese Befestigungsart ist geeignet für dauerhafte und sichere Installation. Voraussetzung sind optimale und saubere Kontaktflächen. Die Verschraubung ist vor allem dann als Befestigungsart einzusetzen, wenn in hohen Frequenzbereichen gemessen werden soll. Für eine optimale Verschraubung ist eine Oberfläche mit einer maximalen Rauhtiefe von 1,6 µm erforderlich. Sollte es nicht möglich sein die Oberfläche des Testobjekts dementsprechend vorzubereiten, käme als praktische Alternative die Verklebung in Frage. Vor der Montage ist sicherzustellen, dass sich keine Fremdkörper oder Partikel zwischen den Kontaktflächen befinden. Um eine bessere Übertragung der Vibration zu erreichen, ist es ratsam einen dünnen Schmierstoffilm wie z. B. Öl oder Fett auf die Kontaktflächen aufzutragen. Dies bewirkt das Auffüllen kleinster Fehlstellen in der Oberfläche und hat eine Erhöhung der Steifigkeit der Sensorbefestigung und damit eine höhere Resonanzfrequenz des Aufnehmers zur Folge. Für dauerhafte Installationen sollte anstelle des Schmierstoffes ein Klebstoff verwendet werden. Zum Anziehen des Sensors bei der Schraubmontage empfiehlt sich unbedingt ein Drehmomentschlüssel. Ein zu niedriges Anzugsmoment kann Ursache für einen zu losen Sitz des Sensors sein, ein zu hohes Anzugsmoment kann zum Abscheren des Befestigungsgewindes führen. Klebebefestigung Die Methode der Sensorverklebung findet in der Hauptsache für vorübergehende Montageanwendung und dort statt, wo sich die für eine Verschraubung erforderlichen Oberflächengüten nicht erreichen lassen. Klebstoffe wie heißer Leim oder Wachs eignen sich gut für eine vorübergehende Montage, Zweikomponentenkleber und Sekundenkleber hingegen liefern eine brauchbare Verklebung über einen längeren Zeitraum. Prinzipiell lässt sich nahezu jeder beliebige Klebstoff zur Sensormontage erwenden. Ein wichtiger Parameter ist hierbei die Umgebungstemperatur am Montageort. Während bei Raumtemperatur Klebstoffe wie Wachs, Dichtkitt oder sogar zweiseitiges Klebeband ohne Probleme zu verwenden sind, müssen bei höheren Temperaturen entsprechend temperaturbeständige Klebstoffe gewählt werden. Mit Hilfe solcher temperaturresistenter Kleber lassen sich Klebebefestigungen bei Temperaturen bis zu 175°C realisieren. Grundsätzlich existieren zwei Verklebungsprinzipien: 1. Verklebtes Montageplättchen Diese Methode bedingt die Verklebung eines Montageplättchens mit dem Testobjekt und anschließende Verschraubung des Sensors. Dies erlaubt eine einfache Montage und Demontage, außerdem wird das Verkleben des Innengewindes am Sensor verhindert. Durch eine Beschichtung der Oberfläche des Montagesockels wird eine gute elektrische Isolierung erreicht. Dadurch werden Erdschleifen und Störeinflüsse vom Testobjekt auf den Sensor und die weitere Messkette vollständig ausgeschlossen. 2. Direktes Aufkleben des Sensors Fast alle Sensoren (ausgenommen sind Sensoren mit Gewindebolzen) eignen sich für eine direkte Verklebung. Diese Möglichkeit bietet sich bei Platzmangel an, wenn die Sensormasse klein gehalten werden soll und/oder aus Gründen der Bequemlichkeit. Durch Verklebung montierte Sensoren zeigen häufig eine Verkleinerung des nutzbaren oberen Frequenzbereichs. Hierbei ist auch die Dicke der aufgebrachten Kleberschicht für die Frequenzantwort von entscheidender Bedeutung. Wie bereits erwähnt, ist es vorteilhaft, die Verbindung zwischen Sensor und Testobjekt so steif wie möglich auszuführen. Daraus folgt, dass eine möglichst dünne Schicht Klebstoff anzustreben ist. Zu dick aufgetragener Klebstoff wirkt wie ein mechanischer Filter und wirkt sich auf die Frequenzantwort der oberen Frequenzen negativ aus. Verdeutlicht wird dieser Sachverhalt in Bild 5. Hier ist für Petrowachs und für Dichtungskitt die Frequenzantwort in Abhängigkeit von der Dicke der aufgebrachten Schicht dargestellt. In beiden Fällen werden die Verluste im oberen Frequenzbereich bei zunehmender Schichtdicke deutlich. Messfehler durch Umgebungseinflüsse Äußere Einflüsse können die Ergebnisse der Messungen stark beeinflussen. Ein entscheidender Faktor in dieser Hinsicht kann eine Temperaturveränderung während der Messung sein. Die Bilder 6 und 7 zeigen den Einfluss der Anbringung zweier Sensortypen an eine laufende, betriebswarme Maschine. Durch den plötzlichen Temperaturanstieg wird eine vorübergehende Änderung der Spannung hervorgerufen. Dabei zeigt ein Compressionmodeaufnehmer mit einer Empfindlichkeit von 500mV/g einen Anstieg auf 2,2 Volt, was einer Beschleunigung von über 4g entspricht. Aufnehmer im Shear-Design zeigen ein wesentlich günstigeres Temperaturverhalten, da aufgrund des internen Aufbaus quasi keine, durch Wärmedehnung verursachten, mechanischen Einflüsse auf das Sensorelement wirken. Gerade bei der Durchführung von Messungen im unteren Frequenzbereich ist bereits bei der Auswahl des Sensors wichtig, diese konstruktiven Unterschiede zu berücksichtigen. Da sich Temperaturen in der Regel nur relativ langsam ändern, sind hierdurch hervorgerufene Fehler später nicht mehr vom eigentlichen Messsignal zu trennen. Bei Vibrationsmessungen an großen Strukturen wie Flugzeugen, Raketen o. ä. sollte aufgrund der hier möglichen unterschiedlichen Erdungspotenziale und der langen Signalleitungen bis zu den Auswertesystemen eine isolierte Montage des Sensors erfolgen. Gleiches gilt beim Einsatz von Vibrationssensoren in der Nähe von leistungsstarken elektrischen Verbrauchern wie Generatoren oder Pumpen. Eine solche Masseisolierung läßt sich auf verschiedene Art und Weise erreichen, in Bild 8 sind drei Möglichkeiten dargestellt. Von der Anwendung her am einfachsten ist naturgemäß die Verwendung von Sensoren mit erdfreiem Signalausgang. Durch spezielle Beschichtungsverfahren ist es heute möglich, selbst Miniatursensoren mit einer widerstandsfähigen Isolationsschicht zu versehen und so einen potentialfreien Signalausgang zu erzeugen. Zusätzliche Störungen können durch RFI-Effekte (RFI=Radio Frequency Interference) oder durch elektrische Felder in der Nähe des Sensor shervorgerufen werden. Solche Einflüsse lassen sich durch die Auswahl von Sensoren mit geeigneter Sensorkonstruktion (z.B. doppelwandiges Gehäuse) weitgehend reduzieren. Schutz bieten außerdem spezielle, abgeschirmte Verbindungskabel. Häufige Fehlerursache: die Messleitungen Sorgfalt und Genauigkeit bei der Installation der Messleitungen sind gerade bei der Vibrationsmessung zum Erzielen guter Messergebnisse essentiell. Ähnlich wie bei den Sensoren ist kein Kabel in der Lage, sämtliche denkbaren Anforderungen zu erfüllen. Für eine Vielzahl unterschiedlicher Anwendungen steht eine große Auswahl verschiedenster Kabeltypen zur Verfügung. ICP-Sensoren mit integrierter Mikroelektronik können prinzipiell mit normalem Zweileiterkabel betrieben werden. Aufgrund der EMV-Bestimmungen im Rahmen der CE-Gesetzgebung ist jedoch für den Betrieb dieser Sensoren Low-Noise-Kabel erforderlich. Diese speziellen Low-Noise-Kabel müssen auch in Kombination mit Ladungsverstärkern mit hoher Impedanz verwendet werden. Teflon-ummanteltes Kabel kann erforderlich werden, wenn Einflüsse durch hohe Temperaturen zu erwarten sind. Sind starke mechanische Beanspruchungen möglich, ist der Einsatz eines armierten Kabels zu empfehlen. Für Unterwassereinsatz kann die Verbindung auch mit integriertem Kabel wasserdicht ausgeführt werden, hierbei sind Einsatztiefen von bis zu 300m möglich. Zur Verbindung der Kabel mit Sensoren und Auswertegeräten wird eine Vielzahl von Steckverbindungen angeboten. Als Standard kommen Koaxial- oder BNC-Stecker zum Einsatz. Da das Gewicht des Aufnehmers gerade bei der Vibrationsmessung eine wichtige Rolle spielt, werden die Aufnehmer mit möglichst kleinen und leichten Steckverbindern geliefert. In ausreichender Entfernung vom Prüfling, also dort, wo das Gewicht keinen Einfluss mehr auf die Messung hat, sollte dann eine Steckverbindung verwendet werden, die den jeweiligen Umgebungsbedingungen gerecht wird. Als Alternative zu Steckverbindungen werden auch Aufnehmer - und hier vor allem Miniaturaufnehmer - mit Lötanschlüssen angeboten, diese ermöglichen eine schnelle Reparatur von Kabelverbindungen, wenn diese durch mechanische Überbeanspruchung (Schockmessungen u. ä.) beschädigt werden. Oft ist es nützlich und sinnvoll, die Lötverbindungen ebenfalls mit einem Schrumpfschlauch o. ä. zu sichern. Bei Verwendung von Aufnehmern mit Lötanschluss ist jedoch eine gewisse Sorgfalt beim Anbringen der Kabel erforderlich, da gerade bei Miniaturaufnehmern beim Lötvorgang die Gefahr der Schädigung der internen Elektronik durch Überhitzung gegeben ist. Beim Verlegen des Kabels zur Versorgungseinheit bzw. zum Auswertesystem ist darauf zu achten, dass auf keinen Fall eine Zugbelastung oder ein Knicken der Leitung entsteht. Zugbelastung und Knicken des Anschlusskabels lassen sich durch den Einsatz von Sensoren mit zentrischer Bohrung quasi ausschließen, da sich eine Fixierung des abelanschlusses in jedem beliebigen Winkel realisieren läßt [Bild 9]. Dies ist vor allem bei schwer zugänglichen Montagestellen ein nicht zu unterschätzender Vorteil. Kabelbewegungen lassen sich durch Festlegen des Kabels in gleichmäßigen Abständen vermeiden. Hierzu wird vielfach leichtes Klebeband oder auch kleine Klebstoffmengen genutzt. Naturgemäß können mechanische Beschädigungen die elektrischen Eigenschaften des Kabels beeinträchtigen. Obwohl bei der Verwendung von Aufnehmern mit integriertem Verstärker der Einfluss von Isolationswiderstand und Kabelkapazität auf die Qualität der Signalübertragung deutlich reduziert wurde, sollten alle Messkabel so verlegt werden, dass sie mechanisch nicht beschädigt werden können. So sollte z. B. eine Verlegung auf dem Fußboden tunlichst vermieden werden. Vor allem bei vielkanaligen Messungen kann das Gewicht des Kabels das Verhalten des Prüflings oder der zu untersuchenden Struktur beeinflussen, was wiederum zu falschen Messergebnissen führt. Um dies auszuschließen, bietet es sich an, die Kabel nach oben über einen Galgen zu führen. Hierbei muss ebenfalls beachtet werden, dass die Kabel genügend lang sind, damit die schwingende Struktur die Kabel nicht belastet. Um das Messsignal vor elektrischen Einflüssen zu schützen, sollte ein genügend großer Abstand zu anderen stromführenden Leitungen eingehalten werden und vor allem ein paralleler Verlauf vermieden werden. Zur Vermeidung von Erdschleifen sind die einschlägigen Erdungsregeln zu beachten. Diese besagen, dass das gesamte Messsystem nur an einer Stelle geerdet werden soll.