Ob Achsenversätze, zu hohe Drehmomente oder die Notwendigkeit transmissiver Messungen – konventionelle Winkelsensoren sind trotz ihrer hohen Reife nicht für sämtliche Anwendungen geeignet. Dafür bilden berührungslose Drehgeber mit abgesetzten Magnetgebern in zahlreichen Bereichen eine optimale Alternative.

Die zuverlässige Ankopplung eines Winkelgebers an das sich drehende Element ist oft problematisch. So etwa bei Anwendungen, die Achsenversätze zwischen dem sich drehenden Kundenelement und der Sensorachse aufweisen. Zudem tolerieren hochauflösende und präzise Drehgeber keine Torsionen der Kupplung. Sind diese trotzdem vorhanden, wirken sie sich negativ auf die Messresultate aus, da eine Verdrehung der Achse zu fehlerhaften Winkeldaten führt.

Ein Mehr an Toleranz

Diesbezüglich Abhilfe schaffen berührungslose Winkelsensoren, bei denen zwischen dem sich drehenden Magneten und dem eigentlichen Messsystem kein direkter Kontakt besteht. Dabei wird der Permanent-Magnet in der Regel kundenseitig am sich drehenden Objekt (Welle) befestigt, wodurch Achse und Messsystem komplett voneinander getrennt sind. Folglich sind keine axial und radial wirkenden Kräfte vorhanden, die einen erhöhten Verschleiss verursachen und die Lebensdauer des Sensors negativ beeinträchtigen könnten.

Die Arbeitsdistanz zwischen Magnet und Messsystem sowie die zulässige Montagetoleranz in Z lassen sich durch die Wahl eines geeigneten Magneten optimieren. Je nach Grösse des Magneten sind verschieden grosse Achsenversätze in XY mit gleichbleibender Linearität möglich. Dabei handelt es sich um einen Kompromiss zwischen Magnetgrösse und möglichen Achsenversätzen. Achsenversätze in XY und Z lassen jedoch die Reproduzierbarkeit unverändert.

Berührungslose Drehgeber basieren auf einem magnetischen, kontaktlosen Sensorprinzip. Demnach sind sie nicht nur verschleissfrei und robust gegenüber externen Einflüssen, sondern wissen auch durch Faktoren wie Langlebigkeit, Genauigkeit und Auflösung zu überzeugen. Sie sind sowohl als Standardkomponenten als auch in kundenspezifischen Auslegungen erhältlich und weisen – je nach Ausführung – Toleranzen gegenüber Achsversätzen von einigen Millimetern auf. Zudem wissen sie durch Leistungsmerkmale wie maximal 14 Bit Auflösung und 10 Bit Genauigkeit bei einer Linearität von 0.3% zu überzeugen.

Transmissiv und frei von Drehmoment

Berührungslose Drehgeber sind für zahlreiche Aufgaben prädestiniert, die mit konventionellen Drehgebern nicht oder nur schwerlich realisiert werden können. Dazu gehören beispielsweise transmissive Messungen, bei denen die Winkelmessung durch flüssige oder feste Stoffe hindurch erfolgt.

Einen weiteren Bereich bilden Anwendungen, bei denen ein minimales Drehmoment eine zentrale Rolle spielt. So z. B. bei Vorrichtungen für die Messung der Windrichtung. Für Lösungen dieser Art waren bisher äusserst teure Sensoren und Lagersysteme notwendig, um beispielsweise Drehmomente von 0.002 bis 0.003 Ncm zu erreichen. Heute anerbieten sich dafür berührungslose Sensoren, die dank der mechanischen Trennung von Sensor und Permanentmagnet kein Drehmoment aufweisen (die Lagerung der Drehachse sowie die damit verbundenen Reibungskräfte entfallen). Selbst redundante Systeme lassen sich dank den neuen Sensoren ohne prinzipielle Erhöhung des Drehmoments preiswert realisieren. Mit bisherigen Drehgebern mit Steinlagerung waren dabei bestenfalls Drehmomente von 0.004 bis 0.006 Ncm erreichbar.

Die Messlatte höher gelegt

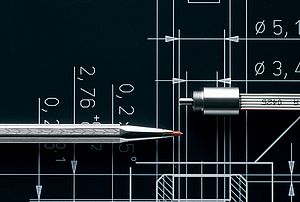

Einige Vorzüge, die berührungs- und kontaktlose Drehgeber so wertvoll machen, sind auch optischen Encodern eigen. Allerdings werden diese oft durch Nachteile wie Grösse, Preis, möglicher Beschlag und Bruch der Codescheibe zunichtegemacht. Im Gegensatz dazu erreichen Winkelgeber der neusten Generation Spezifikationen, die mit optischen Systemen nicht denkbar wären. Dazu zählen beispielsweise Miniatur-Sensoren mit gewichtsoptimierten Magneten und Magnetträgern mit Aussendurchmessern von lediglich 13 mm, Auflösungen von bis zu 14 Bit sowie Genauigkeiten bis zu 10 Bit. Ebenso sind Lösungen erhältlich, die sich besonders für Heavy-Duty-Anwendungen eignen, da sie unempfindlich gegenüber starken Vibrationen und Schlägen sind. Von Bedeutung ist dabei, dass nebst Standardprodukten auch massgeschneiderte Kundenlösungen mit individuellen Leistungsmerkmalen und Auslegungen zur Verfügung stehen. Sie unterscheiden sich etwa durch Aspekte wie Gehäuseform, Magnetgeber, Distanz zwischen Permanentmagnet und Messsystem sowie erlaubte Toleranzen. Sowohl als Standardkomponenten als auch in kundenspezifischen Ausführungen erhältlich sind Lösungen mit Gehäusedurchmessern von 13 bis 90 mm, Auflösungen bis zu 14 Bit, IP69K-Spezifikation und Temperaturbereichen von –40 bis +125 ºC.

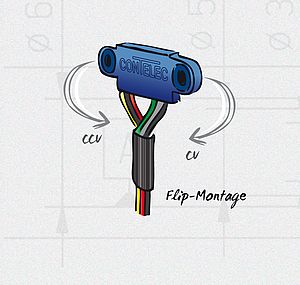

Darüber hinaus leisten unterschiedliche Anschlusstechniken und Ausgangssignale einen wichtigen Beitrag zur anwendungsgerechten Individualisierung. Zur Auswahl stehen etwa analoge Ausgänge mit unterschiedlichen Spannungs- und Stromwerten sowie digitale Schnittstellen wie PWM, SPI oder SSI und ab Durchmesser 37 mm CANopen. Und im Bereich der Anschlusstechnik kann zwischen Litzen, Kabel und Steckerkonfektionen ausgesucht werden.

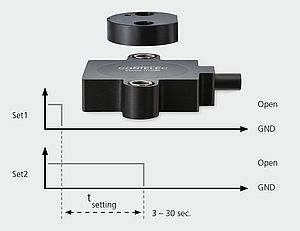

Ergänzend dazu ermöglichen zahlreiche magnetische Drehgeber die freie Programmierung des Drehwinkels von 0 bis 360º, wobei oft die volle Auflösung und Genauigkeit auch bei Winkeln kleiner als 360º zur Verfügung stehen. Bei einigen Lösungen sind selbst die Drehrichtung sowie der Indexpunkt individuell setzbar.

Berührungslose Winkelsensoren

schaffen neue Freiheitsgrade

- von Contelec AG

- August 30, 2010

- 14894 views