Gas- und Keramikkochfelder, (Druck-)Dampfgarer und Wärmeschubladen werden bei Miele im Werk Bünde hergestellt. Rund 700 Beschäftigte arbeiten am Standort, jährlich verlassen circa 500.000 Geräte das Werk. Das Team der Betriebstechnik sorgt vor Ort für eine reibungslose und sichere Produktion. Sporadisch auftretende und unklare Netzwerkausfälle können in der Produktionslinie für Dampfgarer jedoch trotzdem für Stillstände sorgen. Diesen wollten die Instandhalter auf den Grund gehen.

Transparenz schaffen

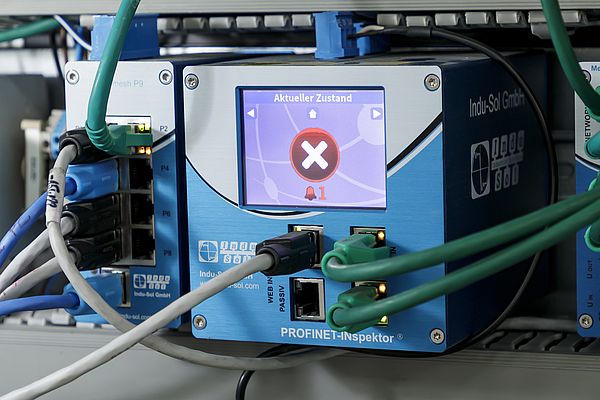

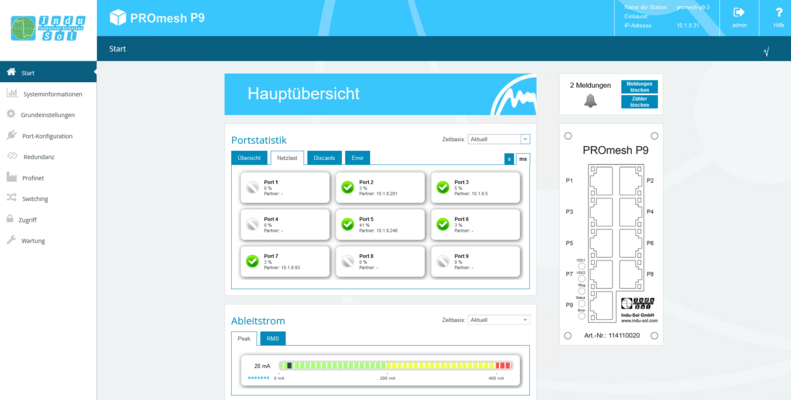

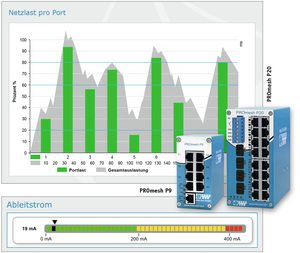

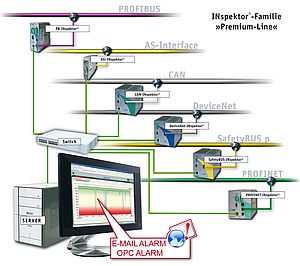

Für die Garraum-Produktion werden gestanzte Edelstahlbleche zugeführt, die über verschiedene Umform- und Schweißprozesse zu Garräumen für Dampfgarer umgearbeitet werden. In der automatisierten Anlage sind einzelne Roboterzellen miteinander verkettet, die Platinen werden von Station zu Station weitergegeben. Circa alle zwei Minuten verlässt dabei ein neuer Garraum diese Produktionslinie in Richtung Endmontage. Jan Rüter, Leiter der Betriebstechnik bei Miele im Werk Bünde, umreißt die Situation: „Wir hatten immer wieder sporadische Ausfälle und konnten nicht nachvollziehen, was die Ursache dafür war. Weil wir nicht einzelne Maschinen, sondern das Netzwerk an sich in Verdacht hatten, haben uns die Kolleginnen und Kollegen aus unserem Werk in Bielefeld ihren PROFINET-INspektor geliehen. Das war ein erster wichtiger Schritt in Richtung Ursachenforschung!“ Die Auswertung dieser Daten bestätigte, dass der Fehler im Kommunikationsnetz liegt, genauer gesagt in der EMV. Um den Potentialausgleich permanent im Blick zu haben, wurden die PROFINET/Industrial Ethernet Switches des Typs PROmesh P9 und P20 eingesetzt. Deren Ableitstromüberwachung erfasst den exakten Zeitpunkt, die Frequenz (Abtastrate von 25 KHz) und Intensität (Messbereich von 0 bis 10 A) von EMV-Einkopplungen in Datenleitungen. Zudem ergab sich noch ein weiterer großer Vorteil: Die Switches sind gemanaged und ermöglichen somit den Zugriff auf die Kommunikationsdaten. Das ist die Basis für das Condition Monitoring, das die PROmesh Switches bieten. Überschreitet der Datenverkehr im Netzwerk die Leistungsgrenze eines Switches, kommt es zum Datenverlust (Discards). Diese werden als Portstatistiken auf einer integrierten Weboberfläche gemeinsam mit Errors, Fehlertelegrammen Netzlast/ms angezeigt. „Heute können wir sagen, was die Ursachen unserer Probleme sind.“ erklärt Wilhelm Kröger, Teamleiter Maschinen- und Anlagentechnik im Werk Bünde. „Weil wir viele Schweißanwendungen nutzen, haben wir phasenweise große Störströme und die beeinflussen letzten Endes die Netzwerkkommunikation.“

Vom IT zum OT Switch

In der Vergangenheit waren bei Miele im Werk Bünde klassische IT-Switches verbaut. Diese wurden von der IT-Abteilung betreut. Das brachte gleich mehrere Nachteile: Die Mitarbeiter der Instandhaltungsabteilung hatten keinen Zugriff auf die Switches. Zudem entsprechen diese Switches nicht den Anforderungen der OT hinsichtlich PROFINET-Zertifizierung, Netload Class (Robustheit gegenüber dem zu verarbeitenden Netzwerkverkehr) und Conformance Class (Umfang der PROFINET-Funktionalitäten).

Gleichzeitig bieten diese Switches keine Monitoring-Funktionen, wie bspw. die Ableitstrommessung, die für den Betrieb eines OT-Netzwerkes sinnvoll wären. „Es gibt natürlich zahlreiche Anforderungen, die so ein Gerät erfüllen muss, ehe wir es einsetzen können. Daher war es eine Erleichterung, dass wir zuerst einmal von Indu-Sol einen Switch leihen und umfassend testen konnten.“, erläutert Kröger. Diese Tests zeigten sehr schnell, dass sich die zu der Zeit noch unbekannten Ursachen für die Netzwerkstörungen schnell und simpel transparent machen lassen. Um den Einsatz endgültig zu ermöglichen, entwickelten die Netzwerkexperten noch einen Firmwarezusatz passend zu den IT-Sicherheitsanforderungen von Miele. Horst Voigt, Key-Account-Manager bei Indu-Sol: „Uns ist es wichtig, unseren Kunden eine ideale Lösung bieten zu können. Sind wir in den Entscheidungsfindungsprozess so gut eingebunden wie bei Miele, sind solche individuellen Anpassungen unkompliziert realisierbar.“

Hilfreich fanden die Instandhalter des Herstellers aber auch die Schulung vorab. Sie sind im wesentlichen Elektriker und keine Netzwerkexperten. Daher wies Indu-Sol das Instandhaltungsteam nicht nur in die Nutzung der Switches ein, sondern vermittelte auch alle essentiellen Inhalte zum Thema Datennetzwerk.

Transparenz schaffen ist der erste Schritt zur Lösung

Nur wer sein Problem kennt, kann es auch lösen. Gleichzeitig ist ein Problem noch lange nicht gelöst, nur weil man sich seiner Ursachen bewusst ist. Die Schweißapplikationen des Herstellers benötigen eine Hochfrequenzzündung. Diese erzeugt eine elektromagnetische Störstrahlung, die auch auf Datenleitungen wirkt. Daraus entstehen Datenkommunikationsprobleme, die den Ablauf einzelner Fertigungsschritte stören. So gehen beispielsweise Datenpakte verloren, was zu anormalem Verhalten der Anlage oder schlimmstenfalls Stillstand führt. Rüter erläutert: „Wir sind nun dran, das Plasma-Schweißen durch ein Verfahren zu ersetzen, das gleiche Geschwindigkeiten und Qualität bietet, dabei aber weniger Ableitströme erzeugt. Das ist natürlich keine triviale Aufgabe.“ Das Beispiel zeigt: nicht alle Fehlerquellen konnten einfach eliminiert oder entschärft werden.

Einfache Integration

Nach der Entscheidung für den Einsatz neuer Switches, galt es natürlich diese zu integrieren. Die Integration gestaltete sich bei den PROmesh-Switches insgesamt sehr einfach. Dirk Blöcker, Betriebstechniker bei Miele in Bünde erinnert sich: „Weil wir all unsere Switches nicht direkt in der Anlage, sondern in einem abgesetzten Schaltschrank installiert haben, musste lediglich an einer Stelle getauscht werden. Gemeinsam mit Indu-Sol haben wir den Austausch gut vorbereitet. So dauerte es nur gut einen halben Tag, bis die Anlage wieder produktiv arbeiten konnte.“

Der Hersteller von Kücheneinbaugeräten freute sich über die Transparenz, die man mit den neuen Switches in ihre Netzwerkkommunikation bringen konnten. Dankbar sind die Instandhaltungsmitarbeiter aber auch für das, was sie auf dem Weg gelernt haben. Einige brachten viel Vorwissen mit, dennoch haben alle durch die Schulung und den Austausch mit Indu-Sol in kurzer Zeit sehr viel Hilfreiches über die Netzwerkkommunikation gelernt. Auch dieses tiefere Verständnis sorgt heute letzten Endes für eine ausfallsichere Produktion, an deren Ende hochwertige Produkte stehen. Blöcker resümiert: „Unsere Praxiserfahrung zeigt, dass die Grenzen zwischen Maschinen- und IT-Netzwerk immer mehr verschwimmen. Daher wird es künftig wichtig sein, dass Instandhalter immer mehr von Netzwerkkommunikation verstehen und auch Zugriff aufs Produktionsnetz haben. Hier ist letzten Endes der richtige Switch der Schlüssel zum Erfolg.“