Die Neue Halberg-Guss produziert und entwickelt mit 2250 Mitarbeitern an den Standorten Saarbrücken und Leipzig Zylinderkurbelgehäuse, Zylinderköpfe für industrielle Motoren aus Gusseisen und gegossene Kurbelwellen. Das Unternehmen gilt als europäischer Markt- und Technologieführer. Dabei reicht die Produktpalette vom filigranen Dreizylinderblock für PKW bis hin zu großvolumigen V8-Aggregaten für Nutzfahrzeuge. Dazu kommen Lagertunnel aus Sphäroguss sowie Bedplates aus Aluminium. Zu den Kunden gehören namhafte Automobil- und Nutzfahrzeughersteller wie z.B. Volkswagen, Daimler, BMW, Audi, MAN, Scania oder Iveco.

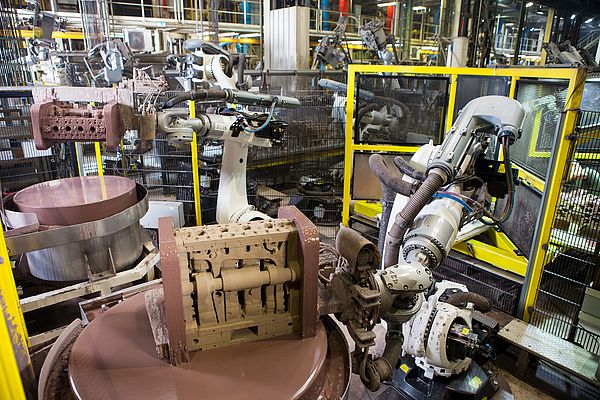

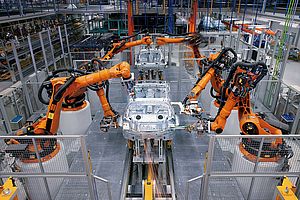

Für die Kurbelraumkernpaket-Montage hat das Unternehmen im Werk Saarbrücken nach einer Automationslösung zur Komplettmontage gesucht. Dabei setzt die Neue Halberg-Guss auf eine gewaltige Zahl an Kuka Robotern in einer Anlage: 25 Maschinen des Augsburger Roboter- und Anlagenbauers sorgen für einen vollautomatischen Ablauf aller Montageschritte in höchster Präzision. Die Kernpakete werden parallel auf zwei Anlagen, also mit insgesamt 50 Robotern, gefertigt.

Das Roboter-Orchester

"Als erfahrener und kompetenter Entwicklungspartner begleiten wir unsere Kunden von der Produktidee bis zur Serienreife. Kernpakete so zu konstruieren, dass sie vollautomatisch montiert werden können, ist dabei eine besondere Herausforderung", erklärt Peter Koch, Projektleiter bei Neue Halberg-Guss. Die roboterbasierte Automatisierung sei dabei die flexibelste, produktivste und qualitativ beste Lösung. Für die Kurbelraumkernpaket-Montage sollten maximal drei verschiedene Robotergrößen zum Einsatz kommen. Diese mussten zum einen für die besonderen Bedingungen in der Gießerei-Umgebung bestens gerüstet sein und zum anderen auch ein besonders platzsparendes und kompaktes Zellenkonzept ermöglichen. Mit ihrem umfangreichen Portfolio an Robotern habe Kuka sowohl für die unterschiedlichsten Arbeitsschritte als auch für das Zusammenspiel der einzelnen Roboter die passenden Lösungen angeboten. "Wir haben uns für die Modelle KR 300 R2500 ultra F aus der KR Quantec Serie sowie für die Kleinroboter der KR Agilus Serie und den KR 5 arc entschieden", so Koch. Bei der Neue Halberg-Guss harmonieren die 25 Roboter jetzt wie ein Orchester. Insgesamt zwölf KR 300 R2500 ultra F, 11 KR 5 arc und zwei KR 6 R900 sixx montieren seit 2013 vollautomatisch die Kurbelraumkernpakete.

Ideales Zusammenspiel im Montage-Konzert

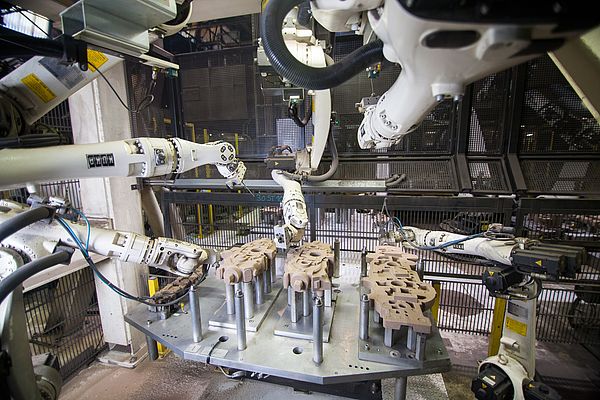

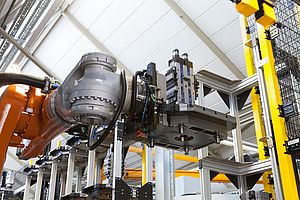

Die ersten Roboter im Montageprozess sind die KR Quantec Foundry Roboter. Sie entnehmen zunächst den kompletten Kernsatz, bestehend aus Wassermantel, Ausgleichswellen, Kanalkerne, Wasserpumpenkern, Thermostatkern, Radkern, Kurbelraumkerne und einen Sohlekern aus der Kerngießmaschine und legen diese auf dem Drehtisch Nr.1 und Nr. 2 ab. Diese Tische drehen anschließend um 180 Grad zu den kleineren KR 5 arc Robotern. Im anschließenden Teil-Montage-und Entgrat-Konzert haben dann die flexiblen KR 5 arc und KR Agilus Roboter ihren Einsatz - sowohl über Kopf, seitlich am Sockel und stehend. Sie entgraten, montieren den Thermostatkern und setzen in höchster Präzision Bohrungen an der Wasserpumpe, am Rad- und Kurbelraum, am Wassermantelkern und am Kurbel- und Sohlekern. Nachdem die beiden Drehtische wieder in die Ursprungsposition zurückgedreht haben, nehmen drei weitere Roboter aus der KR Quantec Serie die Einzelkerne auf und legen sie auf einem weiteren Drehtisch Nr. 3 mit Teilmontage ab Nach einer weiteren 180 Grad Drehung stellen zwei weitere KR 300 Roboter das komplett montierte Paket ab. Der nächste Roboter entnimmt das Paket und fährt mit ihm unter die stationäre Schraubstation. Nach dem Verschrauben legt der Sechsachser es auf einem weiteren Drehtisch Nr. 4 ab, der das komplett montierte Paket zu der Schlichtezelle dreht. Dort angekommen nimmt ein KR 300 das Paket auf und taucht es in die Schlichte. Durch Schwenken und Drehen stellt er den gleichmäßigen Auftrag der Schlichte sicher und lässt das Paket anschließend abtropfen. Da der Schlichtevorgang mit 90 Sekunden länger dauert als die Komplettmontage der Kernpakete (60 Sekunden), sind zwei Schlichteroboter gleichzeitig im Einsatz, die so ideale Taktzeiten garantieren. Anschließend wird das geschlichtete Paket zurück auf den Drehtisch abgelegt und abermals um 90 Grad zu einer manuellen Kontrollstation gedreht. Nach der Freigabe durch den Werker nimmt der letzte Roboter im Ensemble die Kernpakete auf und legt sie in einem Regal mit acht Plätzen ab. Sind diese alle mit nassen, geschlichteten Kernpaketen befüllt, werden die Regale in den Trockenofen gefahren, bevor die fertigen Produkte ihren Platz im Hochregallager einnehmen.

Harmonische Zusammensetzung der Robotertypen

Mit den KR300 R2500 ultra F Robotern setzt Neue Halberg-Guss auf wahre Foundry-Experten. Die Roboter der Produktfamilie KR Quantec ultrazeichnen sich durch hohe Traglast bei größter Leistungsfähigkeit und schlankster Bauform im Markt aus. Ihr idealer Einsatzbereich ist das Handling von schweren Bauteilen und das Bearbeiten mit höchster Genauigkeit. In der Foundry-Ausführung verfügen die Roboter über eine schlagzähe, korrosionsbeständige sowie säure- und laugenresistente Foundry-Hand, die Schmutz und Staub widersteht und kurzfristig Temperaturen von bis zu 180°C aushält. Die KR 5 arc Roboter und die KR Agilus Modelle überzeugen im Montageprozess durch höchste Präzision, Flexibilität und Geschwindigkeit. Dabei können die Robotertypen aus dem Kleinrobotersegment und dem niedrigen Traglastbereich besonders platzsparend in dem kompakte Zellenkonzept verbaut werden.

Weiteres Ensemble mit elf Robotern bereits in Planung

"Die roboterbasierte Anlage hat bei uns zu einem Produktivitäts- und Qualitätszuwachs von jeweils 50 Prozent geführt", bilanziert Koch. Heute montiert das Roboter-Orchester pro Anlage rund 400 Kernpakete pro Schicht. Zudem konnten die Produktionskosten signifikant gesenkt werden. Die roboterbasierte Automationslösung garantiert den Saarbrückern darüber hinaus eine gleichbleibend hohe Qualität der montierten Kurbelraumkernpakete. Auf den Anlagen können zwei verschiedene Typen von Kernpaketen ohne Greiferwechsel montiert werden. Dazu muss lediglich das Programm speziell gewechselt werden. Die Neue Halberg-Guss und ihre Mitarbeiter zeigen sich in hohem Maße mit der Lösung zufrieden: "Aufgrund der guten Erfahrungen planen wir eine weitere Anlage mit einem etwas kleinerem Ensemble von insgesamt elf Robotern", gibt Koch einen Blick in die Zukunft. Auch hier sollen die Roboter für die Entnahme, das Entgraten, Montieren und Schlichten eingesetzt werden.