Für die Optimierung des CO2-Ausstoßes ist die Abstimmung der einzelnen Aggregate im Fahrzeug von enormer Bedeutung. Dazu ist die Kenntnis der dynamischen mechanischen Leistungsflüsse während des Fahrbetriebs, insbesondere bei den unterschiedlichen Betriebszuständen, notwendig. Allerdings muss der Leistungsfluss über einen breiten Umgebungstemperaturbereich von -40 C bis +160°C präzise bestimmt werden. Aus diesen Werten können dann wichtige Konstruktions- und Aggregatauslegeinformationen gewonnen werden. Insbesondere können auch Schwachstellen an einzelnen Zulieferteilen aufgedeckt werden.

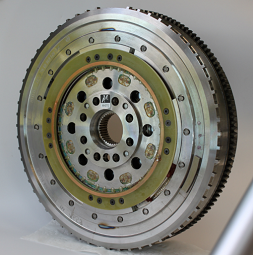

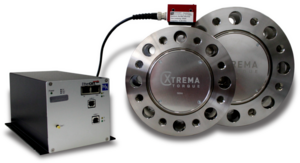

Für die hochpräzise Erfassung der dynamischen mechanischen Leistungsflüsse im Fahrzeug sind hochgenaue Drehmomentaufnehmer notwendig. Diese Drehmomentaufnehmer müssen eine Reihe besonderer Merkmale aufweisen. Es darf durch den Einbau der Aufnehmer das mechanische Verhalten des Antriebsstranges nicht verändert und kein zusätzlicher Bauraum beansprucht werden. Des Weiteren müssen die Drehmomentaufnehmer über einen weiten Temperaturbereich von -40°C bis +160°C zuverlässig, hochauflösend in Zeit und Amplitude und präzise arbeiten. Gelöst wird die Aufgabe durch geschickte Modifikation von Serienelementen im Antriebsstrang. Serienteile werden quasi zum hochwertigen Drehmomentaufnehmer veredelt. Als Sensorelement dienen Dehnungsmessstreifen.

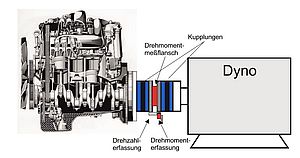

Wichtige Messpunkte sind die Schnittstellen zwischen befeuertem Motor zum E‑Motor, E-Motor zum Getriebe, Getriebeausgang, Seitenwellen, Felgen und der Kurbelwellenriemenscheibe. Die gewonnenen Messwerte sind für die optimierte Auslegung des Antriebsstrangs sowie die Optimierung der Motorsteuerung von zunehmender Bedeutung. Errechnete Drehmomentdaten aus der Motorsteuerung erwiesen sich als unzuverlässig. Die Firma Manner hat eine spezielle Technik zur Veredelung von Serienbauelementen zum hochwertigen Drehmomentaufnehmer mit der Genauigkeitsklasse 0,1 entwickelt. Der Aufnehmer erfordert weder eine Verlängerung des Antriebsstrangs noch hat er Einfluss auf die dynamischen Eigenschaften des Antriebsstrangs. Kernstück ist ein speziell konstruierter Aufnehmer mit extrem niedrigem Übersprechverhalten aus Axial,- Biege-, und Seitenkraftbelastung. Um die Genauigkeit über einen großen Temperaturbereich zu gewährleisten (-40°C bis +160°C), wird eine E-Modulkompensation durchgeführt. Diese erfolgt auf elektronischem Wege mit Hilfe eines zusätzlichen Temperaturmesskanals und einer mechanischen Kalibrierung unter Temperatur. Damit können erstmalig dynamisch hochpräzise Leistungsflussmessungen am Antriebstrang durchgeführt werden.

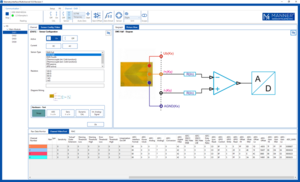

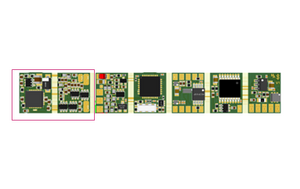

Die Messdaten des DMS-basierenden Aufnehmers werden über die bewährte digitale Sensortelemetrietechnik der Fa. Manner mit 16 Bit Auflösung kontaktlos übertragen. Eine weitere Besonderheit ist die hohe Temperaturfestigkeit von 160° Celsius und die hohe Betriebsfestigkeit im laufenden Fahrbetrieb.