Einen Hydraulikdruck zuverlässig zu messen, scheint auf den ersten Blick keine große Herausforderung zu sein – doch die Tücke steckt im Detail. Bei dem großen und undurchschaubaren Angebot an Drucksensoren auf dem Markt ist es nicht einfach, den ausgewiesenen Spezialisten für diese Anwendung zu finden. Denn nicht jede Druckzellentechnologie ist den besonderen Anforderungen der Hydraulikindustrie gewachsen.

Drucksensoren in der Hydraulik müssen viele Anforderungen erfüllen, vor allem aber sollten sie ausgesprochen robust sein. In der Regel bewegen sich Hydraulikdrücke in einem Bereich zwischen 6 und 600 bar, wobei diese Drücke meist nicht statisch anliegen, sondern dynamisch. Die ständigen Druckwechsel belasten nicht nur Zellen und Dichtungsmaterialien, sondern auch das Aufnehmergehäuse selbst. Daher ist die Wahl der richtigen Kombination aus Zellentechnologie, Dichtungen und Gehäuse das wichtigste Kriterium, um eine dauerhaft zuverlässige Drucküberwachung zu gewährleisten.

Um Druckschläge, die den eigentlichen Nenndruck um ein Vielfaches überschreiten können, in den Griff zu bekommen, ist die Wahl der geeigneten Zellentechnologie wichtig. Druckmesszellen aus keramischen Werkstoffen haben sich über Jahre in diesen Applikationen bewährt. Sie bieten neben der hohen Überdrucksicherheit sehr gutes Driftverhalten und schnelle Ansprechzeit. Darüber hinaus ist Keramik ausgesprochen resistent gegenüber aggressiven Medien.

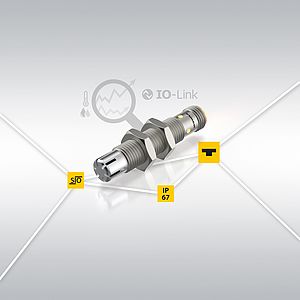

Eine keramische Messzelle ist daher auch das Herzstück der neuen Drucksensor-Serien PC200 und PS300 von Turck. Da diese Geräte die eigentlichen Messsignale direkt auf der Zelle aufbereiten und digitalisiert an die voll vergossene Auswerteelektronik weiterleiten, werden die positiven Eigenschaften der Dickschicht-Keramik noch zusätzlich verstärkt. Resultat ist eine deutlich verbesserte Performance im Überdruckverhalten gegenüber Standard-Dickschicht-Keramikzellen.

Hohe Schutzart IP69K

Aber nicht nur duch die Rohrleitung wird der Drucksensor hart rangenommen, auch äußere Einwirkungen wie etwa Ölsprühnebel, mechanische Gewalt oder EMV-Einflüsse fordern der Technik einiges ab. Die Serien PC200 und PS300 (mit Display) setzen hier mit der Schutzart IP69K über alle Druckmessbereiche neue Maßstäbe. Das vollvergossene Edelstahlgehäuse lässt keine Feuchtigkeit in das Innere eindringen, bei der Display-Variante PS300 sind auch die Bedien- und Anzeigeelemente speziell abgedichtet. Grobe mechanische Einwirkungen mit bis zu sieben Joule – selbst auf das Display – haben keinen Einfluss auf die Funktionalität. Durch die neuartige Zellentechnologie mit integrierter Datendigitalisierung erreichen die Sensoren zudem eine hohe elektromagnetische Verträglichkeit (EMV) sowie eine hohe Genauigkeit von 0,5 Prozent v. S.

Häufig wird die Reproduzierbarkeit von Geräten unterschätzt. Meist geht der erste Blick auf die Genauigkeits- bzw. Fehlerangaben im Datenblatt. Erst die korrekte Interpretation der Reproduzierbarkeit lässt manche Datenblattgenauigkeit im richtigen Licht erscheinen: Was im ersten Anschein sehr genau wirkt, ist beim zweiten Hinsehen eine Mogelpackung, bei der Temperatureffekte, Hysteresen etc. unter den Tisch gefallen sind.

Der Grund für die oft unzureichende Reproduzierbarkeit liegt meist in der falschen Werkstoffauswahl, die das perfekte Zusammenspiel unter Druck- und Temperaturlastwechseln nicht gewährleisten kann. Natürlich spielen auch die elektronischen Komponenten eine gewichtige Rolle. Turck hat diesem Punkt beim neuen Zellendesign Rechnung getragen und mit der direkten Messsignalverarbeitung auf der Zelle ein hohes Maß an Reproduzierbarkeit gewonnen. Da das Messsignal nicht mehr analog, sondern digital übertragen wird, bleiben Störsignale, wie sie etwa bei der Übertragung von Kleinstspannungen entstehen, ausgekoppelt.

Anwenderfreundlich

Nicht nur die inneren Werte zählen. Auch die Handhabbarkeit der Geräte ist ein wichtiges Kriterium. Hierzu zählen unter anderem große Ansatzflächen für Werkzeuge bei der Montage, gute Zugänglichkeit bei der elektrischen Verbindung und die generellen Programmiermöglichkeiten der Geräte. Turck ist auch hier keine Kompromisse eingegangen und hat die bewährte Bedienphilosophie aus den Serien PS400/500 sowie TS400/500 auch in der Serie PS300 fortgeführt. Ein großes vierstelliges Siebensegment-Display zeigt dem Anwender selbst durch ölverschmierte Scheiben den Betriebsdruck an. Über zwei Drucktasten, die auch mit Handschuhen bedienbar sind, wird das Gerät parametriert. Eine versenkte Taste dient zur Bestätigung von Änderungen in der Parametrierung – ein wichtiges Sicherheitsmerkmal. Optional kann die Serie PS300 mit der Menüführung gemäß dem VDMA-Einheitsblatt 24574-1 ausgeführt werden.

Bis vor 15 Jahren wurden zur Drucküberwachung größtenteils Kontaktmanometer eingesetzt. Diese waren in ihren Grenzen zuverlässig, aber in ihrer Funktionalität beschränkt. Höhere Anforderungen aus der Applikation heraus – wie etwa einfaches Umschalten von Einheiten oder vielfältiges Verschalten von Schaltpunkten – haben den Siegeszug der elektronischen Druckschalter eingeläutet. Wir stehen heute wieder vor einem Generationswechsel, denn die Vielfältigkeit und das Leistungsvermögen der Sensoren werden im Prinzip nur rudimentär genutzt. Um dies zu ändern, ist ein leistungsfähigerer Zugriff auf die Instrumentierung erforderlich, mit dem sich vorhandene Informationen der Sensoren aus- und einlesen lassen. Eine Vorortanzeige und -programmierung sind dadurch nicht mehr notwendig, die fehlersichere Bedienung gewährleistet eine übergeordnete Steuerung. Reine Schaltinformationen oder ein Analogsignal sind heute meist nicht mehr ausreichend.

Zukunftssicher dank IO-Link

Die Komfortlösung für den Sensorzugriff heißt IO-Link. Mit dieser Technologie haben die Anwender ein standardisiertes Werkzeug, um den Zugang zur Welt der Sensorik und Aktuatorik zu öffnen. Die Technologie bietet nie gekannte Möglichkeiten, um Maschinen und Anlagen noch effizienter zu gestalten. Bei den Serien PC200 und PS300 ist IO-Link daher serienmäßig an Bord. Die Investition in die Drucksensoren ist also sicher, auch wenn Anwender erst später auf IO-Link umstellen wollen.

Wer über Investitionssicherheit spricht, darf auch die Kriterien Zuverlässigkeit und Qualität nicht außer Acht lassen. Zwar ist ein niedriger Einkaufspreis verlockend, doch wenn die Geräte mit Qualitätsproblemen ausfallen, kann der Stillstand einer Maschine schon in wenigen Minuten den Preisvorteil zwischen Qualitätsprodukt und Billigsensor egalisieren. Um eine schnelle Verfügbarkeit zu gewährleisten, legen sich viele Anwender die wichtigsten Komponenten auf Lager. Dies erlaubt einerseits eine schnelle Problemlösung, andererseits kann das so gebundene Kapital auch sinnvoller eingesetzt werden.

Fazit

Turck hat bei der Entwicklung der neuen Durcksensorserien PC200 und PS300 sowohl Qualität und Langlebigkeit der Produkte im Fokus gehabt als auch die Reduzierung von Lagerhaltungskosten. So zeigen die Sensoren mit ihren robusten keramischen Messzellen mit integrierter digitaler Sigalverarbeitung eine deutlich besser Performance im Überdruckverhalten gegenüber Standard-Dickschicht-Keramikzellen. Die Messbereichsdynamik lässt zudem einen weiten Einsatzbereich zu, so dass ein 100-bar-Sensor auch problemlos in einer 10-bar-Applikation einsetzbar ist. Beide Sensorfamilien sind als Druckschalter mit zwei Schaltpunkten und IO-Link verfügbar, die Display-Variante PS300 darüber hinaus auch als messendes Gerät mit Analogausgang (Strom/Spannung). Zwei Gerätetypen decken somit alle Anwendungen ab – eine effektive Reduzierung der Lagerhaltungskosten.

Autor

Thorsten Evers ist Produktspezialist Fluidsensorik bei Turck in Mülheim

Schlagfertige Hydraulik-Profis

Mit den Drucksensorserien PC200 und PS300 erfüllt Turck vor allem die besonderen Anforderungen der Hydraulik

- von Hans Turck GmbH & Co. KG

- November 8, 2010

- 15988 views

- Sponsored content