Bis zu 600 Bauteile aus Metall oder Spitzguss wie Schrauben, Scheiben oder sonstige Massenware aus der Verbindungstechnologie, die vor allem in der Automobil- und Luftfahrtindustrie zum Einsatz kommen, inspiziert und sortiert eine aktuelle Prüfanlage der Firma Gefra aus Friedewald. Bildverarbeitung von Stemmer Imaging spielt dabei eine wesentliche Rolle.

Die Objekte, die Gefra mit ihren Optisort-Anlagen untersucht, sind meist metallische Bauteile aus dem sog. Fastener-Sektor wie Schrauben, Muttern oder Scheiben. Aber auch Kunststoffteile, Zündstifte für Airbags oder Verschlusskappen verschiedenster Art durchlaufen die Automaten des Unternehmens und werden auf ihre Geometrie- und Oberflächeneigenschaften geprüft. Diese Vielfalt hat ihre Tücken, wie Rothweiler ausführt: "Jedes neue Prüfteil bringt immer auch gewisse Herausforderungen mit sich. Das beginnt schon bei der Zuführtechnik, setzt sich beim Handling im Automaten fort und endet bei den wechselnden Anforderungen an die Bildverarbeitung, die in allen unseren Inspektionen ein Schlüsselelement darstellt." So besteht laut Thomas Rothweiler, Gründer und Geschäftsführender Gesellschafter des Unternehmens, z.B. bei Spritzgussbauteilen oft das Problem der Anspritzpunkte, die geometrisch recht unterschiedlich ausfallen können. "Solche Effekte können beim Materialfluss und bei der optischen Inspektion zu einer echten Herausforderung werden", so der Gefra-Gründer. "Auch das zuverlässige Erkennen von Kratzern oder Beschichtungsfehlern, z.B. auf Metallscheiben ist in den geforderten Geschwindigkeiten meist nicht einfach zu realisieren."

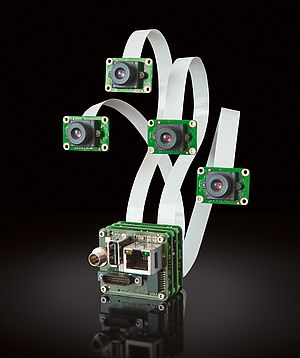

Bei der Bildverarbeitungshardware setzen Rothweiler und seine Ingenieure auf Standardkomponenten, die das Unternehmen größtenteils von Stemmer Imaging bezieht. "Für uns ist es in allen Bereichen wichtig, gute Lieferanten zu haben, auf die wir uns verlassen können. In Sachen Bildverarbeitung arbeiten wir daher schon seit vielen Jahren mit Stemmer Imaging zusammen und haben dabei viele positive Erfahrungen gemacht. Das Lieferprogramm deckt alle Komponenten ab, die wir für unsere Anlagen benötigen." Darüber hinaus empfindet Rothweiler den persönlichen Kontakt zu dem für Gefra zuständigen vertrieblichen Ansprechpartner Jürgen Buhr als sehr hilfreich: "Bei eiligen Fragestellungen haben wir in der Vergangenheit schon mehrfach gemeinsam schnelle Lösungen gefunden, die uns weitergeholfen haben."

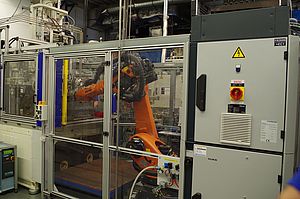

Die Konzentration auf standardisierte Elemente gilt auch für die aktuelle und bislang größte Anlage, die Gefra je realisiert hat, und zwar sowohl für die mechanische Auslegung als auch für die pure Anzahl an Bildverarbeitungskomponenten, so der Geschäftsführer: "Bisher hatten die Glasteller, auf denen die Produkte an den Prüfstationen vorbei transportiert wurden, 500 mm im Durchmesser. Damit waren wir bezüglich der Anzahl der möglichen Prüfstationen limitiert und haben daher in diese neue Anlage erstmals einen größeren Glasteller mit 800 mm Durchmesser integriert." Auf diesen Glasscheiben liegen die Prüfteile lose auf und werden an nunmehr sechs Stationen vorbeigeführt, wo sie mit Hilfe von zwölf Kameras inspiziert werden.

Zwölf Kameras an sechs Stationen

Bei der aktuellen Anlage werden Verschraubungen zur Befestigung von Bremsleitungen in Fahrzeugen inspiziert. Hierbei kommt es auf die genaue Einhaltung der Toleranzen aller geometrischen Größen inklusive der Qualität der Gewinde an, um eine 100%-ige Funktion zu gewährleisten. Hierbei kommt die von Gefra speziell entwickelte 360°-Prüfung im Durchlauf mit vier Kameras zum Einsatz, welche die Erkennung von Gewindefehlern im Durchlauf ermöglicht. Wichtig ist dabei auch, Späne oder Grate zu erkennen, die von vorangegangenen Arbeitsschritten stammen können, und Bauteile mit diesem Fehlermerkmal sicher auszusortieren.

Der Prüfprozess in der beschriebenen Anlage beginnt mit der Zuführung der Verschraubungen. "Manchmal bekommen wir vom Kunden fertige Bunkersysteme und legen die Zuführung danach aus", erzählt Rothweiler. In diesem Fall entwickelte Gefra jedoch die gesamte Mechanik: "Die Schrauben werden als Schüttgut angeliefert, über einen von uns ausgewählten und mechanisch angepassten Rütteltopf vereinzelt und dem eigentlichen Sortiersystem in zwei möglichen Positionen zugeführt. Sie werden dann auf den rotierenden Glasring übergeben und so an den sechs Prüfstationen vorbeigeführt.

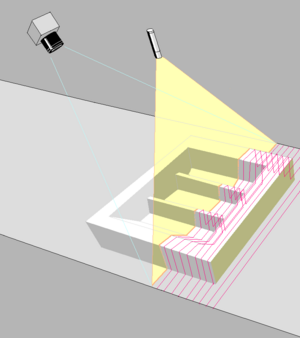

Die erste dieser sechs Stationen misst geometrische Größen wie den Gewindedurchmesser, die Bohrungen sowie per Kantenverfolgung die Abmessungen des Sechskants der Schrauben, um die korrekte Schlüsselweite sicherzustellen. Außerdem werden hier mögliche Grate an den Prüflingen erkannt. "Wie bei allen Stationen, bei denen gemessen wird, verwenden wir an dieser Stelle telezentrische Beleuchtungen und Optiken, um die exakten Werte zu ermitteln", erläutert Rothweiler die Auswahl der an dieser Stelle besonders hochwertigen Bildverarbeitungskomponenten. "So erzielen wir Genauigkeiten im 100stel mm-Bereich."

Räumlich an der gleichen Station angeordnet ist ein weiteres Teilsystem, bei dem die Gewindenenn- und kerndurchmesser, die Phase, die Höhe sowie die Steigung in der Seitenansicht vermessen werden.

Die folgende Station ist mit LED-Dunkelfeldbeleuchtungen ausgestattet und erlaubt eine weitere Konturprüfung auf Späne. Im Anschluss daran erfolgt eine Oberflächenprüfung der Schrauben, bei der Beschädigungen wie Eindrücke, Kratzer, Deformationen oder Beschichtungsfehler wie z.B. unvollständige Beschichtungen erkannt werden.

Zur Erkennung von Unterschieden in der Beschichtung sowie von Helligkeits- und Farbabweichungen dient die nächste Prüfstation, die von oben und unten beleuchtet wird. Am Ende des gesamten Prüfablaufs wird kontrolliert, ob die Gewindeverläufe die richtige Richtung aufweisen, ob sie durchgängig sind und ob die Gewindespitzen und der Gewindegrund den Anforderungen entsprechen. Dazu sind an dieser Station vier Kameras installiert, die um je 90 Grad versetzt angeordnet sind. Jede dieser Kameras deckt einen Winkel von 110 bis 120 Grad ab, so dass die Objekte überlappend rundum inspiziert werden können.

Gutteile kommen weiter

Nach dieser letzten Prüfstation werden alle Objekte, die alle Untersuchungen fehlerfrei durchlaufen haben, über ein schnell ansteuerbares Pneumatikventil aus dem System ausgeblasen. "In anderen Anlagen werden ja oft die fehlerhaften Teile aussortiert, doch die Automobilindustrie besteht auf dem umgekehrten Ansatz: Es müssen explizit die i.O.-Teile aktiv ausgeblasen werden", so Rothweiler. "Nur so ist sichergestellt, dass z.B. bei einem Fehler des Ausblasventils oder anderen Anlagenfehlern auch wirklich nur die positiv geprüften Teile im Prozess verbleiben."

Die ausgeblasenen Gutteile werden über ein Rohr zu einem Rundtakttisch geleitet, wo sie dann in Kartons oder Kleinladungsträger eingefüllt werden. Ein Zähler stellt sicher, dass in jedem Behälter die korrekte Anzahl an Teilen landet, bevor der Rundtakttisch eine Position weiter schaltet. In der aktuellen Anlage realisierten die Gefra-Ingenieure eine Prüfleistung von bis zu 500 Teilen pro Minute. "Theoretisch sind auch 600 Teile pro Minute möglich", ergänzt der Gefra-Chef.

Ein PC als Steuerzentrale

Die größte Herausforderung bei der Entwicklung der beschriebenen Anlage bestand laut Gefra-EDV-Leiter Christoph Hüsch in der simultanen Steuerung und Auswertung aller Komponenten über einen einzigen PC. "Hier ist ein Hochleistungsrechner im Einsatz, den wir wie alle unsere PCs als skalierbares Backplane-System aus Standard-PC-Komponenten aufgebaut haben und in dem so viele Karten stecken wie für diese Anlage nötig." Nach Aussage des Firmenchefs ist die aktuelle Anlage diesbezüglich weltweit einzigartig: "Ein PC bewertet alle Bilder der zwölf Kameras im System bei einer Leistung von 500 Teilen pro Minute!"

Für die einfache Einrichtung, Darstellung und Bedienung sind in der Anlage ein Monitor und eine Tastatur integriert und ermöglichen die Kommunikation zum Menschen. Hier werden z.B. Fehlermeldungen oder Meldungen des Sensors, der den Füllstand der Behälter misst, angezeigt. Auch die Ansicht einzelner Bilder aus der Anlage sowie Falschfarbendarstellungen zur einfacheren Veranschaulichung von Fehlern sind an dieser Stelle integriert.