Eine hohe Verfügbarkeit von Anlagen und Maschinen bei gleichzeitig maximaler Auslastung? Ohne die richtigen Daten eine Gratwanderung, die oftmals teuer zu stehen kommt. Netzanalysatoren schaffen Transparenz und erlauben daher auch mal den Gang an der Grenze.

Fast täglich erhalten wir neue Nachrichten über steigende Energiepreise. Das stellt nicht nur den kleinen Mann sondern auch große Unternehmen zunehmend vor Probleme. Geht es im privaten Bereich gezielt um Einsparungen beim Benzinverbrauch und den Stand-By-Schaltungen, so bezieht sich dies in der Industrie eher auf das Energiemanagement – und damit auf die optimale Verteilung und Auslastung. Wie sehen die Lastgangdaten an den Maschinenabgängen aus? Wie kann ich die Auslastung des Netzes besser umsetzen? Was für eine Netzqualität liegt vor? Um die richtigen Antworten geben zu können, müssen ausreichend Informationen zur Verfügung stehen. Es ist also Transparenz gefragt.

Eine Lösung für ein effektiveres Energiemanagement und eine Anlagenverfügbarkeit – darum ging es auch bei der Aerzener Maschinenfabrik. Das Unternehmen entwickelt und fertigt Drehkolbengebläse für die ölfreie Förderung von Luft und Gasen. Die Aerzener waren die Ersten, die nach den zweiflügligen auch dreiflüglige Gebläsekolben entwickelt haben und damit den Wirkungsgrad deutlich verbessern konnten – 1/3 weniger Antriebsleistung und 1/4 mehr an Wirkungsgrad. Die neueste Entwicklung ist die Serie Delta Blower Generation 5. Dies sind ölfrei fördernde 3-flüglige Drehkolbengebläse-Aggregate mit einer Leistung von 60 bis zu 3.600 m³/h. Ein weiteres Standbein der Aerzener sind die Schraubenverdichter zur Verdichtung (ölfrei und öleingespritzt) von Luft und Gasen. Die größten gefrästen Rotoren für Maschinen dieses Typs erreichen ein Gewicht von bis zu 4,4 Tonnen. Zur Bearbeitung wird die stärkste Tangentialfräsmaschine der Welt eingesetzt. Sie fräst die endgültige Form mit 56 Tonnen Gegenkraft in einem Schritt aus dem zylindrischen Rohling. Allein für diese Maschine ist schon eine relative hohe Leistung erforderlich. Die Elektrische Gesamtversorgung, Smax beträgt 9.6 MVA, wird mit 6 Umspannern (5 x 30/0.4kV und 1 x 30/0.5kV) von einem Stichleitungsnetz 30 kV versorgt. Der Größte Teil des Niedespannungsnetzes wird über Stromschienensysteme gespeist. Hinzu kommen ein Notstromdiesel, welches auch zur Netzunterstützung Parallel einspeisen kann (effektiver Einsatz auch im Sommer über Wärmerückgewinnung) und Unterbrechungsfreie Stromversorgungen (USV). Diese wichtigen Anlagen werden über eine GLT (Gebäudeleittechnik) System überwacht und zum Teil gesteuert. Wie erhalte ich die relevanten Daten aus diesen Stationen, um eine maximale Auslastung bei einer möglichst hohen Anlagenverfügbarkeit zu erreichen?

Die Energieverteilung optimieren

Der Ausgangspunkt beim Unternehmen Aerzener Maschinenfabrik war folgender: Ein von 4-Leiter auf 5-Leiter (TN-C auf TN-S) „aufgestocktes“ Netz, autarke Ethernet Leistungsmesstechnik (Fremdprodukte und Schneider Electric- Produkte), Netzanalysekomponente und Ethernet-SPS (zur Anlagenüberwachung und Steuerung) waren eingesetzt. Die Leistungsmessgeräte wurden über die Herstellerspezifischen Softwaren geroutet , gespeichert und die SPS über eine eigens programmierte VB-Applikation visualisiert, verwaltet und im Störfall auf verschiedenen Ebenen gemeldet.

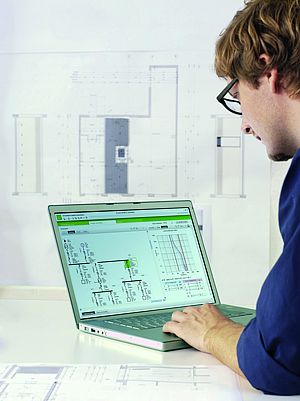

Ein Neu aufgebautes Bussystem kam Aufgrund der Leitungslängen und Kabelführungen nicht in Frage. Somit sollte die Kommunikation sich an vorhandenen Mitteln orientieren. Von der reinen Datenübertragung war diese Kombination zwar relativ problemlos, aber mit jedem weiteren System das integriert wurde, musste die VB-Applikation wieder und wieder mühsam geändert werden. Der Aufwand wurde immer größer. „Unsre Hauptforderung an eine neue Lösung war eine möglichst schnelle und effektive Umsetzung aus der Leitebene heraus“, so Christian Wegner, Leiter der Instandhaltung Elektrotechnik. „Von der Einbindung neuer wichtiger Anlagenkomponenten, über das Parametrieren, bis hin zum Auslesen und Analysieren der I/Os, der PT-100 und der analogen Werte sowie der Leistungsmesstechnik ,Archivierung, Historienspeicherung, Eventlogging und Benachrichtigung per Email und SMS sowie Browserabbildung über Datenbankfunktion- alles sollte sich auf einer Ebene abspielen“. Ein weiterer, wichtiger Punkt war, dass vorhandene Komponenten mit eingebunden werden sollten.

Im ersten Schritt ging es nur um das automatische Auslesen und Dokumentieren wichtiger Vorgänge. Also keine Zuordnung zu Kostenstellen, sondern eine reine Maschinen- und Verteilungsspezifische Betrachtung. Nage ich bereits an meiner Stromgrenze, und wie groß ist meine Reserve in der Einspeisung der Stromschiene? Wie effektiv war der Einsatz des 320 kW Notstrom-Diesels, dessen Leistung auch parallel eingespeist wird, um Lastspitzen abzufangen? Um diese und weitere Anforderungen zu erfüllen, hat Aerzener Ma-schinenfabrik allein in einer Neubau Produktionshalle circa 100 Messgeräte der Powerlogic Serie von Schneider Electric installiert. Was leisten diese Geräte?

Die ION7550 und 7650 der Powerlogic Serie sind Netzanalysatoren und speziell für kritische Lasten und den Einsatz an Energieverteilungen konzipiert. Beispielsweise die Konformitätsüberwachung der Netzqualität am Einspeisepunkt, oder am zentralen Erdungspunkt zur Erkennung und Überwachung der Ströme in TN-S Systemen. Weitere Einsatzmöglichkeiten betreffen den Leistungsfaktor und die Erstellung von Analysen zur Netzoptimierung. Auch der Einbau in Abgängen von elektrischen Verteilungen zur Verbraucherüberwachung und -steuerung ist möglich. Beide Netzanalysatoren bieten vielfältige Optionen für die Kommunikation, programmierbare Steuerfunktionen und sind zudem Web-kompatibel. Die integrierte Software PowerLogic ION Enterprise ermöglicht die Einbindung von Betriebsdaten über bekannte Protokolle in Visualisierungs- und SCADA-Systeme. Dank der Vista-Software konnten auch die bei der Aerzener bereits vorhandenen Steuerungen integriert werden. Dazu wurden nur die Treiber neu geschrieben, um die Ebene der Variablen, wie beispielsweise die I/Os, abbilden zu können und Erweiterungen per Drag and Drop zu ermöglichen.

Gateways und Master im Einsatz

Darüber hinaus wird die PowerLogic Serie ION6200 eingesetzt. Es sind Universal-Messgeräte mit LED-Anzeige, die mit Hilfe von Optionskarten an die messtechnischen Bedürfnisse angepasst werden können. Damit ist eine schnelle Aufrüstung von der Basisvariante der reinen Strom- und Spannungsmessung (wie bei Aerzener), bis hin zur Aufzeichnung der Daten und der Messung von Oberschwingungen möglich. Hier können dann auch Wirk-, Blind- und Scheinleistung sowie die entsprechenden Energien erfasst werden. Jede Versionen ist mit Impuls- und/oder RS 485-Modbus-Schnittstelle lieferbar, oder kann entsprechende nachgerüstet werden. Die 6200er sind bei Aerzener Maschinenfabrik in den Abgängen der Stromschienen für Maschinen installiert.

Das Zusammenspiel dieser drei Gerätetypen, in Kombination mit einer Modbus-Leitung parallel zur Stromschiene, ist einfach, effektiv und schnell. Die ION6200 sammeln die Werte ein, die dann über die ION7550 (hier als Gateways) abgebildet werden. Als Master wird das ION7650 eingesetzt. Gerade dieses Gerät bietet vielfältige Möglichkeiten. So optimiert es beispielsweise auch die Verbindung mit den USVs. Bisher steckte ein SNMP-Adapter in jeder USV und der Betreiber musste sich direkt dort einloggen. Mit der neuen Lösung läuft alles über die Leitebene. Eine weitere Anwendung des 7650er ist die Erfassung der 30 kV Signale als Impulswerte in digitaler Eingangsbeschaltung. In Verbindung mit einer Zählung im festen Zeitraster und einer Messung auf der 400 V Seite erhält man eine Aussage über die Verlustleistung des Umspanners und der Bezugsleistung.

Darüber hinaus kann jeder Spannungs-Flicker aufgezeichnet und dokumentiert werden, auch im Mikrosekundenbereich. Und damit weiß der Betreiber, wo der Engpass aufgetreten ist. Im Netz, oder der Maschine? Das ist eine wichtige Information, denn das ungeführte Abschalten von Gewindebohrern oder Fräserspindeln führt zu teurem Ausschuss – sowohl für den Fräer, als auch für den Rohling. Die Dokumentation dient auch als Nachweis gegenüber dem Energieversorger. Denn bei Firmen dieser Größenordung sind die erlaubten Ausfallzeiten pro Jahr vertraglich geregelt. „Unser nächster Schritt“, so Christian Wegner, „ist die Aufbereitung zu monatlichen Trends und kWh-Werten“. Ein Ziel, dass wohl schon sehr bald erreicht sein wird, denn alle relevante Werte aus den ION-Geräten von Schneider Electric werden Tag für Tag im Datenspeicher abgelegt. Sie müssen nur abgerufen und automatisch in eine Liste umgesetzt werden.

Autor: Dr. Peter Stipp, Fachjournalist

Transparenz im Energiemanagement

Einsatz von Netzanalysatoren bei Maschinen und Anlagen

- von Schneider Electric GmbH

- Mai 24, 2011

- 141 views