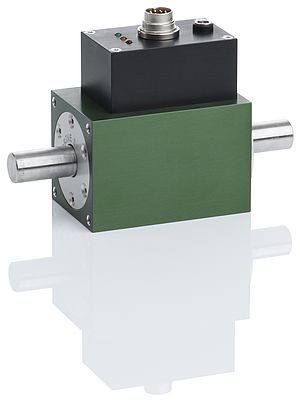

Einarm-Roboter werden heute für die unterschiedlichsten Aufgaben eingesetzt. Die auftretenden Kräfte und Drehmomente direkt am Arm präzise zu messen, erschließt viele weitere Möglichkeiten. So können z.B. bei Bestückungsprozessen aus den Messwerten Rückschlüsse auf die richtigen Teile, deren Positionierung und die korrekte Bestückung getroffen werden. Die Spezialisten von burster haben dafür einen sechsachsigen Kraft-/Drehmomentsensor mit Roboterflansch nach DIN ISO 9049-1 entwickelt, der einfach an der Standardaufnahme des Roboterarms befestigt wird. Der 3D-Sensor 8565 mit einem Durchmesser von 95 mm bei 60 mm Höhe kann bis zu drei Kräfte und Drehmomente Fx/Fy/Fz und Mx/My/Mz gleichzeitig messen. Dabei werden die einzelnen Werte nicht wie oft üblich extrapoliert, sondern jede Messgröße wird über einen eigenen Dehnmessstreifen erfasst. Die jeweiligen Werte können über handelsübliche Messverstärker mit einer Linearitätsabweichung (20%-100%) von 0,1 % vom Endwert ausgelesen werden.

Je nach Applikation sind kundenspezifische Achsenkonfigurationen möglich, von ein bis drei Achsen und mit oder ohne Drehmomentmessung. Der Anwender kauft also nur, was er tatsächlich benötigt. Der Messbereich liegt bei bis zu +-1 kN in Fx und Fy und bei +-2 kN in Fz Richtung, das maximale Drehmoment in alle Richtungen bei 50 Nm. Die besondere interne Geometrie des Sensors gewährleistet ein geringes Übersprechen der einzelnen Achsen. Sensoren für weitere Messbereiche sind in Vorbereitung.

Neue Arbeitsweisen möglich

Je nach Sensorausführung können so neue Arbeitsfelder für die Roboter erschlossen oder auch Qualitätssicherungsmaßnahmen inline umgesetzt werden. Beispielsweise lassen sich bei der Bestückung von Werkzeugträgern die relevanten Kräfte und Momente messen und mit Vorgabewerten vergleichen. Das ermöglicht Gut/Schlecht-Aussagen und vermeidet Beschädigungen. Auch bei anderen taktilen Bewegungsabläufen wie Greifen, Fräsen oder Schleifen etc. geben die auftretenden Momente direkt Aufschluss über den Zustand des Werkstückes oder des eingesetzten Werkzeugs.

Auch Anpassungen durch diverse Referenzmessungen z.B. der Reibung zwischen Werkstück und Werkzeug je nach Anpressdruck (Fx/Fy in Relation zu Fz) können das Arbeitsergebnis z.B. beim Polieren verbessern. Da je Kanal ein separater Messverstärker eingesetzt wird, lassen sich die einzelnen Werte weitgehend unabhängig erfassen und bewerten; somit ist kein kostenintensiver Mehrkanalverstärker mit Korrekturrechnung notwendig, um die einzelnen Kanäle zu erfassen, wodurch der Aufbau deutlich vereinfacht wird.