ifm baut neue Unternehmenszentrale in Essen

Die ifm-Unternehmensgruppe wird ihre neue Unternehmenszentrale in dem neu entstehenden Büroquartier ESSEN EINS realisieren. 2026 soll der Umzug in die neue Zentrale stattfinden, die rund 500 Meter entfernt von dem jetzigen Standort entsteht.

Seit 2009 ist die ifm-Unternehmenszentrale in der Friedrichstraße in Essen beheimatet. „Unser Glückaufhaus platzt aus allen Nähten, wir haben schlicht nicht genügend Platz für die gesamte Belegschaft hier in Essen“, sagt Michael Marhofer, Vorstandsvorsitzender der ifm-Unternehmensgruppe. Grund ist der anhaltende Erfolg des vor 52 Jahren in Essen gegründeten Unternehmens, der auf Basis eines globalen Marktes auch in Zukunft fortgesetzt werden soll. Und dieser Erfolg ist natürlich mit einer entsprechend steigenden Anzahl an Beschäftigten verbunden. Erste Funktionsbereiche mussten bereits aus dem Glückaufhaus an dezentrale Standorte umziehen. Aktuell sind knapp 600 Beschäftigte in der Unternehmenszentrale in Essen tätig.

„Um dem steigenden Platzbedarf gerecht zu werden, entsteht auf einem Teilgrundstück des insgesamt 30.000 qm² großen Geländes der ehemaligen RWE-Zentrale an der Ecke Huyssenallee und Baedekerstraße in den nächsten Jahren die moderne Unternehmenszentrale, die uns im Gegensatz zum Glückaufhaus eine langfristige Perspektive bietet“, erklärt Christoph von Rosenberg, Vorstand Finanzen ifm-Unternehmensgruppe, einen wichtigen Vorteil des neuen Standorts.

„ESSEN EINS ist der perfekte Standort der neuen ifm-Zentrale“, erklärt Dr. Marcus Kruse. Zeitgemäße Arbeitswelten und moderne Architektur werden den neuen Standort prägen. Die neue ifm-Unternehmenszentrale liegt sehr verkehrsgünstig in der Nähe des Hauptbahnhofs und ist gut mit dem ÖPNV zu erreichen. Insgesamt profitiert ifm von der Gesamtinfrastruktur des Campus ESSEN EINS.

Auch der Zeitplan für die neue ifm-Unternehmenszentrale wurde heute vorgestellt: Die jetzt beginnenden Planungen des Neubauprojekts sollen zu einem Baubeginn in 2024 führen. Die Fertigstellung und der Einzug sind spätestens für 2026 vorgesehen. „Wir freuen uns schon heute auf unsere neue moderne Unternehmenszentrale im Herzen der Stadt Essen“, betont Michael Marhofer, „in der wir unseren positiven Geschäftstrend langfristig fortsetzen können.“

Die neue IEN D-A-CH Website ist online gegangen!

Die überarbeitete IEN D-A-CH Website macht den Zugang zu den Inhalten noch einfacher, schneller und sicherer.

Update 29.11.2021: Alle Verlagswebseiten sind heute erfolgreich aktualisiert worden und stehen ab sofort allen Nutzern zur Verfügung.

Um ein hohes Informationsniveau für die Nutzer der Website zu gewährleisten, bemühen wir uns stets, das Layout und die Technik zu verbessern. In Kürze wird die neue Website von IEN D-A-CH online sein. Eine gut organisierte Plattform, mit übersichtlicher und strukturierter Navigation, um in jedem Themenbereich sofort die neuesten Beiträge und Nachrichten zu erkennen. Die neue Website verkürzt die Ladezeiten und erhöht die Leistung, Geschwindigkeit und Sicherheit.

Die neue Seitengestaltung integriert ein responsiveres Layout und eine Schriftart, die das Leseerlebnis vereinfacht, um den Zugang zu den Inhalten noch einfacher zu machen. Ziel der Webseite ist es, die Erfahrung der Leser zu maximieren, indem die wichtigsten Inhalte hervorgehoben werden. Mit einem integriertem Twitter Live-Feed bleiben Sie immer auf dem Laufenden über die Entwicklungen.

CO₂-Fußabdrücke von Produkten über die gesamte Lieferkette zuverlässig nachvollziehen

Siemens entwickelt ökosystembasierten Ansatz für den Austausch von Emissionsdaten

Die Dekarbonisierung der Industrie ist eine unternehmensübergreifende Herausforderung, da der überwiegende Teil des ökologischen Fußabdrucks von Produkten in der Lieferkette entsteht. Als ein führender Anbieter im Bereich der Automatisierung und industriellen Software, bringt Siemens nun erstmalig eine Lösung zur effizienten Abfrage, Berechnung und Weitergabe von Informationen über den realen CO2-Fußabdruck von Produkten (Product Carbon Footprint - PCF) auf den Markt. Mit SiGreen lassen sich Emissionsdaten entlang der Lieferkette austauschen und mit jenen aus der eigenen Wertschöpfung zu einem realen CO2-Fußabdruck eines Produktes kombinieren. Dafür initiiert Siemens das offene und branchenübergreifende Estainium Netzwerk, mit dem Ziel, Herstellern, Lieferanten, Kunden sowie Partnern den Austausch vertrauenswürdiger Daten zum CO2-Fußabdruck zu ermöglichen. SiGreen macht den CO2-Fußabdruck von Produkten nachvollziehbar und ermöglicht es Unternehmen, gezielte Reduktionsmaßnahmen mit quantifizierbarer Wirkung zu ergreifen. So unterstützt das CO2-Management Unternehmen auf dem Weg hin zu einer klimaneutralen Produktion und erlaubt es, Nachhaltigkeit als entscheidenden Wettbewerbsfaktor zu nutzen.

Cedrik Neike, Mitglied des Vorstands der Siemens AG und CEO Digital Industries:

“Alle unsere Kunden eint der Wunsch, den CO2-Fußabdruck ihrer Produkte zu verringern. Doch dazu müssen sie den CO2-Ausstoß ihrer Lieferkette zuerst genau kennen. Und sie müssen wissen, mit welchen Anpassungen sie am meisten CO2 einsparen können. SiGreen und Estainium ermöglichen genau das. Wir bringen damit dringend benötigte Transparenz in die Lieferketten und schützen gleichzeitig die Vertraulichkeit der Daten. Diese Technologie kann uns unserem Ziel einen großen Schritt näherbringen: einer klimaneutralen Industrie.”

Sichere Datensammlung entlang der Lieferkette

Der überwiegende Teil der produktbedingten Emissionen entsteht in der Lieferkette. Um diesen Product Carbon Footprint (PCF) messbar zu machen und zu reduzieren, ist daher eine Zusammenarbeit entlang oftmals komplexer und branchenübergreifender Lieferketten erforderlich. Dafür initiiert Siemens das offene Estainium Netzwerk, mit dem Hersteller, Lieferanten, Kunden und Partner Daten zum CO2-Fußabdruck austauschen können. Durch seine dezentrale Architektur bietet es ein hohes Maß an Datenschutz. Für die Vertrauenswürdigkeit der geteilten Information sorgt die innovative Distributed Ledger Technologie (DLT), mittels welcher sich kryptografische Zertifikate erstellen und austauschen lassen. Dadurch werden die bereitgestellten Daten verifiziert und somit die vertrauenswürdige Aggregation eines CO2-Fußabdrucks über die gesamte Lieferkette ermöglicht – ohne dass die beteiligten Unternehmen strategisch relevante Informationen, beispielsweise über ihre Lieferketten, offenlegen müssen. Kunden können die vom Lieferanten angegebenen Werte überprüfen, indem sie automatisiert, über die IDUnion-Blockchain einen sogenannte Verifiable Proof gegen das jeweilige Credential verifizieren, wobei jede Partei die volle Kontrolle über ihre Daten behält, da keine zentrale Speicherung erfolgt. Durch die Vereinfachung der Kommunikation mit den Partnern in der Lieferkette und die Optimierung der Berechnung der eigenen Emissionen, wird der Aufwand für die Erstellung des CO2-Fußabdrucks, gegenüber anderen am Markt befindlichen Verfahren, erheblich reduziert.

Hart im Nehmen: Sensorsysteme für extrem raue Umgebungen

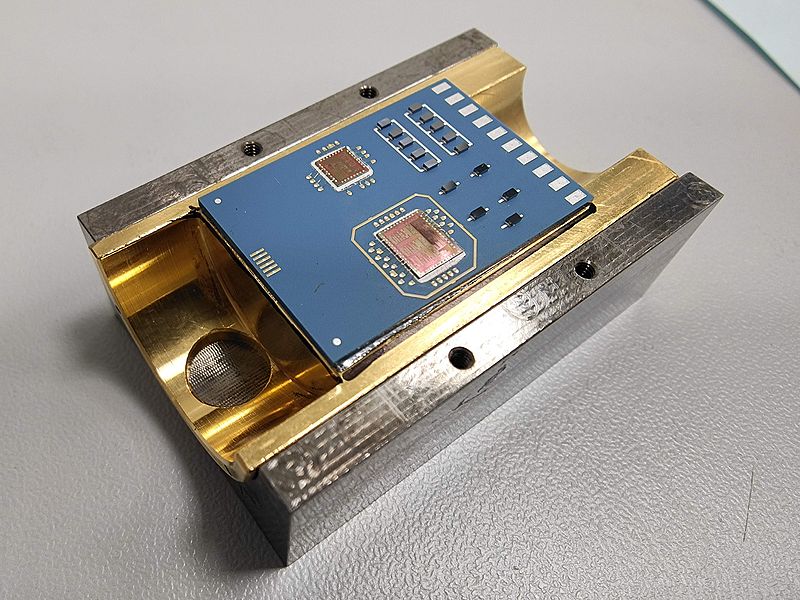

Bislang fehlt es der Industrie an robusten Sensoren, die extrem hohe Temperaturen und Drücke aushalten. Im Leitprojekt »eHarsh« haben acht Fraunhofer-Institute jetzt eine Technologieplattform für den Bau solcher Sensorsysteme entwickelt. Diese können sogar das Innere von Turbinen und tiefen Bohrlöchern für die Geothermie überwachen.

Sie nehmen störende Vibrationen wahr, warnen, wenn eine Maschine heiß läuft, und können schadhafte Bauteile auf einem Fließband erkennen. Sensoren spielen heute in der Produktion eine Schlüsselrolle. Ganze Fertigungslinien werden mithilfe der zuverlässigen Fühler und künstlichen Augen gesteuert. In manchen Industriebereichen aber konnten sich die wachsamen Helfer bislang nicht durchsetzen – in sogenannten extrem rauen Umgebungen, in denen herkömmliche Sensoren binnen kurzer Zeit zerstört werden. Dazu zählt das Innere von Kraftwerks- oder Flugzeugturbinen oder von Bohrlöchern im Erdboden, in denen hohe Temperaturen und Drücke herrschen. Auch aggressive Gase und Flüssigkeiten oder Stäube setzen Sensoren zu. Im Projekt eHarsh haben sich deshalb acht Fraunhofer-Institute zusammengetan, um erstmals besonders robuste Sensoren für extrem raue Umgebungen (extreme harsh environments) zu entwickeln. "In den verschiedenen Instituten verfügen wir über viele Detailkenntnisse", sagt eHarsh-Koordinator Holger Kappert vom Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS. "Wir kennen uns mit hitzebeständigen Keramiken aus, können Materialeigenschaften prüfen und robuste mikroelektronische Schaltungen anfertigen. Doch allein war keiner von uns in der Lage, einen solchen Sensor herzustellen. Erst durch das Zusammenspiel und die Kombination vieler einzelner Technologien ist uns das jetzt gelungen."

Signalverarbeitung direkt vor Ort

Das Team setzte den Schwerpunkt zunächst auf Anwendungen mit hohen Temperaturen und Drücken – besagte Turbinen und Bohrlöcher. Das Ziel war es, nicht nur robuste Druck- und Thermoelemente in die Turbinen und Bohrlöcher zu bringen, sondern auch die Elektronik zum Auswerten der Messwerte. "Der Vorteil einer Elektronik vor Ort und der Signalverarbeitung im Sensor liegt in einer höheren Qualität der Sensorsignale", sagt Holger Kappert. "Außerdem könnte man Sensoren damit künftig besser vernetzen und aufwändige Verkabelung einsparen." Das wäre vor allem in Flugzeugtriebwerken interessant, weil sich dadurch das Gewicht reduzieren ließe. Solche Triebwerke sind komplex. Luftströme, elektrische Spannungen und Leistungen müssen je nach Flugmanöver genau geregelt werden. Mithilfe kleiner robuster Sensoren direkt im Antrieb könnte die Messung des Triebwerkszustands und die Steuerung des Verbrennungsprozesses künftig noch präziser werden – etwa um Treibstoff effizienter zu nutzen.

Das Sensorgehäuse besteht aus Metall, die Sensorelemente bestehen aus Keramik, die Temperaturen von bis zu 500 Grad Celsius widersteht. Das elektronische Innenleben hält rund 300 Grad Celsius aus. Eine Herausforderung bestand darin, die verschiedenen Komponenten so miteinander zu verbinden, dass sie sich auch bei wiederholtem Erhitzen und Abkühlen nicht voneinander lösen, wenn sich die Materialien unterschiedlich stark ausdehnen und zusammenziehen. Zum Einsatz kommen unter anderem Leiterplatten aus hitzebeständiger Keramik und Leiterbahnen mit einer Beimischung von Wolfram, das auch für die Wendeln von Glühbirnen verwendet wird.

Sensor für die Geothermie

Doch die Sensoren sind nicht nur hitzebeständig, sondern ertragen auch hohe Drücke von bis zu 200 Bar – fast einhundertmal mehr als im Autoreifen. Damit können derartige Sensoren künftig unter anderem in Pumpen für die Geothermie eingesetzt werden. Bei der Geothermie werden Gebäude mit heißem Wasser aus dem Erdboden beheizt. Die Pumpen sitzen tief unten im Bohrloch und müssen sowohl die Hitze als auch die Drücke aushalten können. Dank der neuen Sensoren ist jetzt eine einfache, permanente Überwachung möglich. Maschinenherstellern helfen die erweiterten Möglichkeiten aber auch beim Testen der Lebensdauer ihrer Sensoren. Bei solchen Tests werden Bauteile höheren Drücken oder Temperaturen ausgesetzt, damit sie schneller altern. So lässt sich in überschaubarer Zeit die Lebensdauer eines Produkts bestimmen. Halten Sensoren extremere Bedingungen aus, können die Tests bei höheren Werten gefahren werden. Dadurch verkürzt sich die Testdauer deutlich. "Insgesamt ist es uns dank der Interdisziplinarität in "eHarsh" gelungen, eine Technologieplattform für robuste Sensorsysteme für viele verschiedene Anwendungen zu entwickeln", resümiert Holger Kappert.

Am Projekt eHarsh sind die folgenden Fraunhofer-Institute beteiligt:

- Fraunhofer-Institut für Kurzzeitdynamik, Ernst-Mach-Institut, EMI

- Fraunhofer-Institut für Elektronische Nanosysteme ENAS

- Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

- Fraunhofer-Institut für Lasertechnik ILT

- Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS

- Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS

- Fraunhofer-Institut für Physikalische Messtechnik IPM

- Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Veränderung in der Führungsstruktur der FAULHABER-Gruppe

Im Januar 2022 wird ein neues fünfköpfiges Führungsteam um Karl Faulhaber die Verantwortung von den bisherigen Geschäftsführern der Dr. Fritz Faulhaber GmbH & Co. KG übernehmen. Dr. Thomas Bertolini und Gert Frech-Walter übergeben zum 75. Firmenjubiläum, das 2022 ansteht, die Verantwortung der familiengeführten Unternehmensgruppe an die dritte Generation.

„Ihre Vision einer einheitlichen, über Standorte hinweg, synchronen Produktion war für den Erfolg von FAULHABER zu Beginn des neuen Jahrtausends ebenso bedeutend wie die in ihrer gemeinsamen Amtszeit erfolgte Integration der internationalen Tochtergesellschaften zur FAULHABER Gruppe“, so Karl Faulhaber zur Arbeit der scheidenden Geschäftsführer. Er fährt fort: „Als Geschäftsführer konnten sie im Namen von FAULHABER zudem zahlreiche Auszeichnungen entgegennehmen, so zum Beispiel als Fabrik des Jahres 2018 in der Kategorie herausragende Kleinserienfertigung. Wir übernehmen von Dr. Thomas Bertolini und Gert Frech-Walter ein top aufgestelltes Unternehmen, das fit ist für die Herausforderungen der Zukunft. Wir danken ihnen beiden sehr für ihren Einsatz und ihr Engagement und wünschen ihnen, dass sie ihren wohlverdienten Ruhestand genießen.“

Neue Geschäftsführung ist breit aufgestellt

Mit dem Wechsel wurde die Geschäftsführung breiter aufgestellt. Neben Karl Faulhaber (Sales, Marketing) sind künftig Hubert Renner (Order Management), Markus Dietz (Finance, Controlling), Lutz Braun (HR, Legal) sowie Dr. Udo Haberland (R&D, Innovation) mit der Führung des Familienunternehmens beauftragt.

Für die familiengeführte Unternehmensgruppe ist Kontinuität ein wichtiger Baustein für den Erfolg. Als Mitglied des neuen Führungsteams, das zum Teil über jahrzehntelange Erfahrung in verschiedenen verantwortlichen Positionen bei FAULHABER verfügt, übernimmt mit Karl Faulhaber bereits die dritte Generation der Gründerfamilie im Unternehmen Verantwortung. Gemeinsam mit Kunden, Partnern und Beschäftigten wird man auch zukünftig auf gesundes Wachstum und Profitabilität setzen.

„Nach 17 Jahren (Dr. T. Bertolini) beziehungsweise 22 Jahren (G. Frech-Walter) übergeben wir zum Jahreswechsel den Stab an die neue Geschäftsführung. Wir danken unseren Partnern und Kunden für ihre Treue im Laufe dieser Zeit und die stets ausgezeichnete Zusammenarbeit. Dies ist auch der Ansporn der neuen Geschäftsführung, der wir viel Erfolg wünschen“, so die scheidenden Geschäftsführer Dr. Thomas Bertolini und Gert Frech-Walter.

Schwingungen erfolgreich isoliert: Beruhigter Prüfstand zieht von der Wissenschaft in die Industrie

Die ACE Stoßdämpfer GmbH unterstützt seit Jahren den akademischen Nachwuchs. So auch im Fall einer Masterarbeit, im Rahmen derer sich Absolventen der Hochschule Aalen für Gummi-Metall-Isolatoren von ACE zwecks Eliminierung störender Schwingungen in einem Testlabor entschieden. Nun hat die Aalener Fakultät für Maschinenbau und Werkstofftechnik den Prüfstand einem namhaften Automotive-Zulieferer für Testreihen von Werksstudenten zur Verfügung gestellt.

Industrie Equipment, Messtechnik

Den Anfang machte eine Masterarbeit an der Fakultät für Maschinenbau und Werkstofftechnik an der Hochschule Aalen, betreut von Professor Dr. Tillmann Körner. Unterstützt wurde sein Team dabei von der ACE Stoßdämpfer GmbH. Dem Firmennamen entsprechend und als Spezialist für industrielle Stoßdämpfer gestartet, hat sich das Unternehmen aus Langenfeld, das seit 2016 zur Stabilus-Gruppe gehört, schon längst zu einem Komplettanbieter in den Bereichen Schwingungs- und Dämpfungstechnik, Geschwindigkeitsregulierung und Sicherheitsprodukte entwickelt. Eine immer größer werdende Rolle nimmt dabei nicht nur im Maschinenbau die Schwingungstechnik ein. Vibrationen zu eliminieren, bedeutet Lärmreduktion, längere Lebensdauer, Schutz von Menschen und Maschinen sowie im Fall des Hochschulprojektes noch genauere Messergebnisse.

Bei der Entwicklung eines Prüfstandes für Sinterzahnräder zur Ermittlung von Dauerfestigkeitskurven ging es zunächst darum, eine 2,5 t schwere Konstruktion im Betrieb zu beruhigen. Die Studenten um Professor Körner setzten dabei zu Beginn auf Stahlfedern. Schnell war jedoch festzustellen, dass die durch die Motoren ausgelösten Vibrationen so stark waren, dass die empfindliche Messelektronik keine verwertbaren Daten liefern konnte. Darauf wurde der Kontakt mit ACE hergestellt: „Die Produkte und Dienstleistungen von ACE sind uns zum einen durch Demonstrationen und Veranstaltungen vertraut, die das Unternehmen regelmäßig vor Ort abhält. Zum anderen kommen immer wieder Maschinenelemente von ACE in Konstruktionen unserer Hochschule zum Einsatz“, berichtet der Professor. Laut seiner Aussage konnte danach schnell und zügig weiter gearbeitet werden.

Prüfstand an Hochschule Aalen erfolgreich von Schwingungen entkoppelt

Professor Körner hat während seiner langjährigen Forschungs- und Lehrtätigkeit immer viel Wert auf einen hohen Grad an Eigenverantwortung gelegt. So kam es, dass ein Student für die Konzeption und Konstruktion des Prüfstandes zuständig, ein anderer für die Montage und Inbetriebnahme des Prüfstandes verantwortlich war. Aufgebaut ist dieser auf einer Nutenplatte sowie auf Adapterplatten für Motoren und Getriebe mit Langlöchern zur Befestigung. Dadurch sind die Abstände sowie die Anordnung der Komponenten variabel. Lediglich die Lagerdeckel in den zwei Getriebekästen müssen angepasst werden, um verschiedene Zahnräder mit unterschiedlichen Achsabständen zu testen. Der Prüfstand mit den Maßen 1500 x 3000 x 1700 mm besteht aus zwei Motoren und den beiden Getriebekästen. Ein Motor gibt die Drehzahl vor, der andere dient als Last bzw. Generator, wie in der Prinzipskizze dargestellt.

In Getriebekasten II befinden sich die zu testenden Sinterzahnräder und in Getriebekasten I die Rückübersetzung. Die Nutenplatte ist an fünf Punkten mit dem Fuß des Tisches verbunden. Da der Prüfstand mobil gestaltet werden soll, wird der Schaltschrank über Alu-Profile am Fuß des Tisches befestigt. Um die Schwingungen, die am Prüfstand entstehen, gegenüber dem Schaltschrank und der sensiblen Elektronik zu isolieren, werden Dämpfungselemente benötigt. Aufgrund des großen Gewichtes der Nutenplatte und des Prüfaufbaus mit etwa 2.500 kg war klar, dass diese zudem recht belastbar sein müssen.

Für die zu Hilfe gerufenen Spezialisten von ACE war die Auswahl der richtigen Schwingungsdämpfer ein Leichtes. Sie rieten den Studenten, anstelle der zuvor montierten Stahlfedern die Gummi-Metall-Isolatoren des Typs SFM-52012-75 zu testen. Auf dieses Ergebnis können Konstrukteure auch auf einem anderen Weg kommen. Denn ACE bietet nach positiven Erfahrungen im Bereich von Stoßdämpfern und Gasfedern auch ein Onlineprogramm für die Berechnung, Auswahl und Bestellung von Schwingungsdämpfern an. Innerhalb weniger Schritte gelangen Interessenten unter www.ace-ace.de/de/berechnungen/schwingungsdaempfung.html in mehr als 2/3 aller typischen Auslegungsfälle selbstständig zur ideal passenden Maschinenlagerung. Das Berechnungstool ist intuitiv zu bedienen und bietet daneben eine optimale Visualisierung verschiedenster möglicher Anwendungen. Nach Eingabe weniger Eckdaten berechnet das Programm in kürzester Zeit den Massenschwerpunkt der Maschine und somit die individuelle Belastung der Auflagerpunkte, wobei sogar für das beste Preisleistungsverhältnis die Wahl zwischen alternativen Produkten für die Schwingungsdämpfung besteht.

Mehrere Gründe sprechen für Maschinenfüße

Auch online wären in diesem Fall die Gummi-Metall-Isolatoren das Mittel der Wahl gewesen. Denn in drei verschiedenen Baugrößen konzipiert, eignen sich diese Maschinenfüße für Belastungsbereiche von 20 bis 1.000 kg. So kommen nun die größten SFM-Typen aufgrund der Masse des Prüfstandes zum Einsatz. Für eine Lösung mit zusätzlicher Sicherheitstoleranz setzen die angehenden Maschinenbauer insgesamt fünf dieser Komponenten zum Entkoppeln der Schwingungen ein. Die vielseitigen, robusten und wartungsfreien Gummi-Metall-Isolatoren sind sofort einbaubar und zeichnen sich durch eine große Abreißsicherheit aus. Sie sind aus verzinktem Metall gefertigt, wobei in ihrem Inneren Neopren als Dämpfungswerkstoff verwendet wird. Bei ihrer Konstruktion wurde darauf geachtet, dass ihre Längssteifigkeit zweieinhalb Mal höher als die vertikale Steifigkeit ist und ihre Quersteifigkeit 75% der vertikalen Steifigkeit beträgt. Diese Merkmale unterstreichen die Robustheit und Variabilität der Isolatoren von ACE. Die Komponenten vom Typ SFM weisen zudem unter Maximalbelastung nur eine Eigenfrequenz von 8 Hz auf. In der Praxis zeigte sich, dass sie nicht nur den Belastungen standhalten, sondern zudem bei der Nennzahl der Motoren mehr als 80% der Schwingungen isolieren.

Auch drei Jahre nach der Inbetriebnahme läuft der Prüfstand weiterhin einwandfrei. So werden mit ihm gerade im Rahmen einer Doktorarbeit die unterschiedlichen Materialien für Zahnräder getestet. Mittlerweile jedoch fährt der Doktorand dafür zum eingangs erwähnten Zulieferer der Automobilindustrie: „Der Teststand hat uns bei der Beurteilung von Werkstoffen und Prozessen für Sinterzahnräder in Hochleistungsmotoren in den letzten Jahren auch aufgrund der einwandfreien Schwingungsisolation viele wertvolle Erkenntnisse gebracht. Es hat sich jedoch gezeigt, dass die Motoren des Prüfstandes für einen paral-lel stattfindenden Lehrbetrieb schlichtweg zu laut sind. Da die Mobilität des Prüfstandes ein wichtiger Faktor des Konzeptes ist, haben wir uns entschieden, ihn für weitere Forschungsarbeiten outzusourcen“, erklärt Professor Körner.

Bei einem europaweit im Bereich der Serienfertigung von hochfesten Aluminiumsinterbauteilen führenden Hersteller hat die mobile Einrichtung somit ein neues Zuhause gefunden. Diese Kooperation eignet sich perfekt, da die Studenten ihre anspruchsvollen akademischen Arbeiten direkt in praktische Projekte einfließen lassen können, sodass der Automotive-Spezialist seine Bemühungen der CO2-Reduktion mit neuesten wissenschaftlichen Erkenntnissen durch zusätzliche Gewichtsreduktionen weiter vorantreiben kann. Neben ihrem Einsatz im Maschinenbau sowie unter Mess- und Prüfständen, wie im hier beschriebenen Fall, isolieren die SFM-Typen von ACE im industriellen Einsatz hauptsächlich die Vibrationen von Schiffsmotoren, Dieselgeneratoren oder anderen Geräten für die Energieerzeugung.