Das Schalten elektrischer Energie oder elektrischer Signale ist seit Jahrzehnten eine wichtige industrielle Funktion. Schnappende Mikroschalter, welche in großen Mengen von verschiedenen Herstellern produziert werden, sind eines der Bauteile, welches diese Aktivität ermöglicht. Ein großer Teil dieser Schalter gehen in Anwendungen bis 15A, oft im Bereich der Haushaltsgeräte, wo kein besonderer Schutz gegen Umwelteinflüsse verlangt wird. Ein einfacher Mikroschalter, der weder gegen Wasser, Staub noch Temperatur geschützt ist, genügt oft den Anforderungen. Bei industriellen Anwendungen können die Anforderungen jedoch um einiges anspruchsvoller sein. Schutz gegen Wasser, Öle oder Staub sind da ein wichtiger Gesichtspunkt. Auch eine Betriebstemperatur im Bereich von 10°C bis 80 ° ist oft nicht mehr genügend, da die Schalter auf einer im Betrieb heiß laufenden Maschine montiert sein können. Die Forderung nach einem Schalter mit einer maximalen Betriebstemperatur von 100 120° C wird daher oft im industriellen Umfeld gestellt. Im Gegensatz dazu wird dann auch noch gefordert, dass Ausrüstungen im Freien bis zu 40°C funktionieren sollen. Einen dichten Schalter für einen solch breiten Temperaturbereich herzustellen, bedingt eine gute Auswahl von verwendeten Materialen und ein spezielles Design.

Gehäuseabdichtung

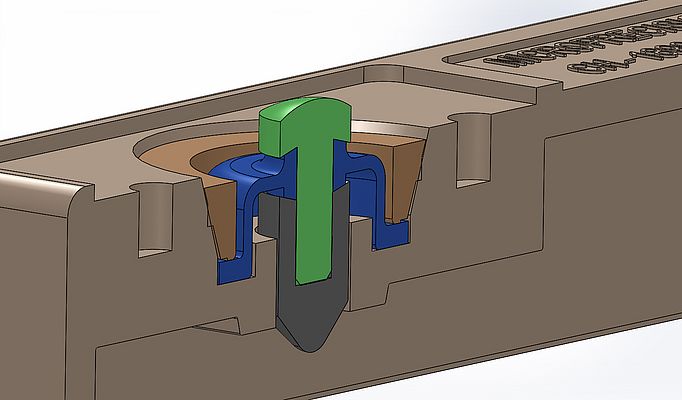

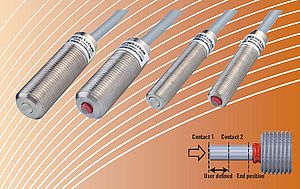

Um eine Abdichtung gegen Wasser oder Öl zu erreichen, braucht es eine flexible Membrane, welche den offenen Raum zwischen dem beweglichen Stößel und dem Gehäuse abdichtet. Es gibt verschiedene Möglichkeiten, wie diese Dichtungsmembrane in Position gehalten werden kann. Die verwendete Technik bestimmt die Qualität der Abdichtung und den anwendbaren Temperaturbereich. Ein sehr wichtiger Punkt ist dabei das verwendete Material der Membrane, denn diese sollte ihre Flexibilität über den gesamten Betriebstemperaturbereich erhalten; sie sollte bei tiefen Temperaturen weder aufreißen noch zu hart werden.

Um ein straffes Sitzen und damit eine gute Dichtung zu gewährleisten verwendet Microprecision einen Stößel bestehend aus zwei Teilen. Die Membrane wird zwischen den beiden Teilen eingeklemmt und dadurch sicher in Position gehalten. Die Fixierung auf das Gehäuse wird durch einen Kunststoffring erwirkt, welcher die Membrane auf das Gehäuse drückt und durch Ultraschallschweißen fixiert wird. Diese Konstruktion garantiert einen festen Sitz der Dichtungsmembrane auch wenn sich bei großen Temperaturänderungen ihre Flexibilität verändert oder wenn durch Eintauchen in eine Flüssigkeit der Außendruck auf die Membrane erhöht wird.

Die Abdichtung des Gehäuses selber kann auch auf verschiedene Weise realisiert werden. Eine Möglichkeit besteht im Verkleben des Deckels mit dem Gehäuse-Unterteil oder das Einlegen eines Dichtungsringes zwischen den Gehäuseteilen. Microprecison hat sich für eine weiter Möglichkeit entschieden: Verschweißen der Gehäuseteile mit einem Ultraschallschweißverfahren. Diese Lösung hat den Vorteil, dass kein weiterer zusätzlicher Werkstoff hinzugefügt wird, welcher die Temperatur Anforderungen unter UL erreichen muss.

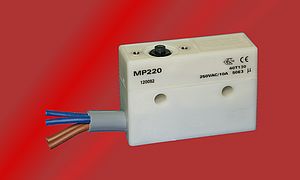

Diese Konstruktionslösungen wurden bei den Mikroschalter Serien MP200 und MP100 für industrielle Anwendungen von Microprecision angewendet. Das Ergebnis ist eine IP67 Schutzart mit einem Bereich der Betriebstemperatur zwischen 40° C und + 125 ° C unter UL61058.

Verkabelung

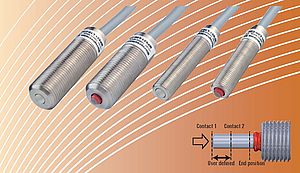

Einen Mikroschalter wasser- und staubdicht zu halten ist nur ein Teil der Lösung. Der andere Teil ist sicherzustellen, dass auch der Kabelanschluss denselben Schutzgrad erreicht und für dieselbe Betriebstemperatur zugelassen ist. Viele Hersteller überlassen dieses Problem einfach dem Benutzer. Es wird eine Anschlussabdeckung angeboten und erwartet, dass der Benutzer selber die Verkabelung vornimmt. Der Anwender hat dadurch selber dafür zu sorgen, dass das verwendete Kabel die UL-Zulassung für die benötigte Temperatur und elektrische Leistung ausweist. Aber vor allem ist der Benutzer dafür verantwortlich, dass seine Verdrahtung und die Montage der Abdeckung mit der entsprechenden Sorgfalt durchgeführt werden, um den nötigten Wasser- und Staubschutz zu erreichen.

Microprecision zieht es vor eine komplette Lösung anzubieten. Die Schalter der Serie MP100 und MP200 kommen daher schon mit angeschlossenem Kabel, komplett verlötet, vergossen und geprüft. Beim MP200 ist das Kabel direkt eingegossen, der MP100 wird über einen IP67 dichten Stecksockel verkabelt. Auf jeden Fall ist die ganze Einheit auf den erforderlichen Temperaturbereich und die benötigte elektrische Leitung abgestimmt und auf IP67 getestet.

IP68 Betrachtungen

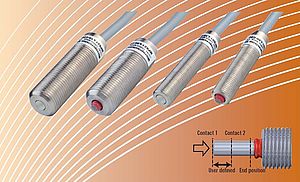

Bei gewissen Anwendungen kann der Schalter kontinuierlich in Wasser eingetaucht sein. Eine Schutzart IP67, welche nur für kurzes Eintauchen schützt, dürfte dann nicht mehr reichen; eine Schutzart IP68 wird erforderlich, dies bringt zusätzliche Anforderungen an die Dichtigkeit. Ein wichtiger Faktor, welcher bei einem Betrieb unter Wasser oft vergessen wird, ist die Kompensation des Wasserdrucks auf die Betätigungskraft des Schalters. Die auf den Schalter einwirkende Wasserkraft nimmt mit der Tiefe zu. Da die Betätigungskraft und Rückschaltkraft erhöht werden müssen, ist es unerlässlich die Wassertiefe zu kennen. Normalerweise erfolgt die Verstärkung der Schaltkraft durch eine Änderung der Blattfeder. Da oft auch ein Teleskopstößel verwendet wird, müssen auch die Federn im Stößel verstärkt werden um den Wasserdruck zu kompensieren.

Der Schalter selber muss natürlich dicht sein, es kommt jedoch noch dazu, dass unter erhöhtem Wasserdruck, Problembereiche bei denen Wasser eindringen könnte, besser geschützt werden sollten.

Ein solcher Bereich ist der Kabelausgang am Schalter. Bei starken Bewegungen des Kabels kann es an dieser Stelle zu einer Undichtigkeit zwischen dem Kabelmantel und der Gehäusewand kommen. Der MP215 wird daher an dieser Stelle mit einer Kabelverschraubung verstärkt. Dadurch wird diese Stelle bei Zug am Kabel entlastet und die Dichtigkeit verbessert.