Während das "Schneller" unseres Aufhängers leicht verständlich ist, da bekanntermaßen die Umdrehungsgeschwindigkeiten bei Werkzeugmaschinen über die letzten Jahrzehnte kontinuierlich gestiegen sind, schlicht um mehr Produkte pro Zeiteinheit zu fertigen, braucht der Aspekt "feiner, tiefer" einen genaueren Blick.

Denn dabei geht es den Anwendern (und damit den Herstellern von Werkzeugmaschinen) darum, immer feinere Werkzeuge mit Innenkühlung einsetzen und diese zudem tiefer ins Werkstück führen zu können. Das wurde nötig, weil viele End-Produkte eine starke Miniaturisierung erfahren haben oder kompaktere Bauformen bekommen, um schlicht Material und Energie zu sparen.

Wie aus den Informationen eines Anbieters zu entnehmen ist, gibt es inzwischen Bohrer mit 0,5 bis 3,0mm Durchmesser und Innenkühlung, die Eintauchtiefen ins Werkstück vom 6-fachen ihres Durchmessers aufweisen - eine weitere Serie von 0,7 bis 3mm mit dem 10-fachen an Eintauchtiefe - Werte, die vor einigen Jahren noch als unmöglich galten.

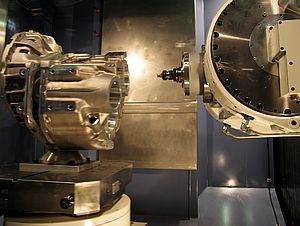

Werkstücke, die solche Bearbeitungen erhalten sind z.B. Doppelkupplungsgetriebe, deren Pneumatik/Hydraulik-Schalter für die rucklose Beschleunigung solche feinen Bohrungen aufweisen und äußerst präzise Fertigung verlangen.

Dem Kühlmittel, oder besser: "Kühlschmierstoff" (KSS), kommen in dieser Auslegung zusätzliche Aufgaben über das Kühlen und Schmieren an der Schneidkante zu: Erstens stabilisiert der hohe KSS-Druck von 120 bis 140 bar den feinen Bohrer, zum zweiten dient das KSS stringent zur Spanabfuhr - und in dieser Anwendung bzw. Eintauchtiefe ist das kein Kann, sondern schlicht ein Muss.

Denn ein nicht abgeführter Span würde bei der Feinheit des Werkzeuges fast sofort zu dessen Bruch führen. Maschinen-Not-Stopp, ungeplanter Halt und Werkzeugtausch, je nach Schaden sogar Spindelreparatur wären die kostspieligen Folgen.

Bei diesen Anforderungen kann man sich unschwer vorstellen, dass es auf die Komponente an der Schnittstelle von schnell-rotierender Spindel zu den KSS Versorgungsleitungen extrem ankommt: die Drehdurchführung.

Und so, wie die Aufgabenstellung ans KSS erweitert wurde, darf das auch für die Drehdurchführung angenommen werden.

Markenhersteller von Drehdurchführungen wie Deublin sind durch die kontinuierliche und enge Zusammenarbeit mit den Herstellern von Werkzeugen und Werkzeugmaschinen (WZM) für diese Aufgabe gerüstet und bieten ein komplettes Portfolio an Drehdurchführungen an, die zu den Aufgabenstellungen und Anforderungen der WZM passen.

Und egal, ob sich ein WZM-Hersteller für ein Komplettmodell, also eine eigenständige Drehdurchführung mit Gehäuse und eigener Lagerung, oder für eine Ausführung ohne eigene Lagerung (auch landläufig "Dichtsatz" genannt) entscheidet, die "inneren Werte" bringen den Erfolg.

Ad1: Laufruhe

Einer hochpräzisen Fertigung stehen Vibrationen konträr gegenüber, leicht zu veranschaulichen, wenn man versuchte, einen Teig mit zitternden Fingern glatt zu streichen.

Ad2: Standzeit

Für Hersteller wie Anwender ist es wünschenswert, dass die Lebensdauer der Komponente "Drehdurchführung" nicht nur den Anforderungen gerecht wird, sondern in den Anwendungsparametern über Reserven verfügt. Das bedeutet natürlich, dass alle Betriebsparameter vorher bekannt sind und in die Auslegung einfließen können. Und vor allen Dingen, dass die notwendigen Wartungen mit den geplanten Maschinenstillständen zusammenfallen.

Ad3: Sicheres Führen von KSS und (optional) anderen Medien

Hierbei kommt es darauf an, dass KSS wirklich nur die vorgeschriebenen Wege nimmt und nicht die Lager der Drehdurchführung auswäscht und/oder die Spindel verschmutzt. Im Falle des Führens mehrerer Medien muss dazu noch sichergestellt sein, dass diese sich nicht vermischen können.

Mehrere Aufgaben - eine Lösung

Deublin liefert insgesamt fünf verschiedene Dichtungstechnologien, um die beste Lösung für jede Werkzeugmaschinenanwendung bereitzustellen, basierend auf dem Prinzip der entlasteten Gleitringdichtung. Vom Grundgedanken her läuft bei diesem Konstruktionsprinzip die Dichtungspaarung zwischen Rotor und Stator ausbalanciert aufeinander, der Mediendruck spielt für die Funktion (fast) keine Rolle.

Wenn wir von obigem Fall ausgehen, dass KSS gefahren wird, um die Aufgaben Kühlung/Schmierung, Stabilisierung des Werkzeuges und Spanabfuhr zu realisieren, steht die "Closed Seal" Technologie im Primärfokus: diese Gleitringe liegen mit oder ohne Kühlmitteldruck geschlossen aneinander. Sämtliche Drehdurchführungen dieses Prinzips arbeiten mit einem dünnen Medienfilm zwischen den Gleitringflächen. Drehdurchführungen mit geschlossenen Gleitringflächen werden generell weniger durch stark verunreinigtes Kühlmittel belastet als andere Baureihen.

Wenn neben den Bearbeitungsvorgängen mit KSS auch solche ohne vorkommen, sprich "Trockenbearbeitung" ohne andere Medien, dann ist die "Pop-Off"-Technologie die richtige: die Gleitringe dieser Dichtungen liegen unter Druck geschlossen aneinander. Im drucklosen Zustand lösen sich die Gleitringe voneinander und zeigen einen geringen Spalt. Dies eliminiert Reibung und Abnutzung der Dichtung während des Einsatzes ohne Kühlschmiermittel. Dadurch sind die Drehdurchführungen auch bei hohen Geschwindigkeiten unbegrenzt trockenlauffähig.

Und für den Fall, dass wie unter Ad3 angerissen, "optional" weitere Medien wie trockene Druckluft, MMS/Ölnebel im Wechsel geführt werden sollen - und außerdem das ganze automatisiert, dann benötigt der Anwender noch die folgenden drei Technologien:

"Controlled Leakage" - Kontrollierte Leckage: Als Gegenstück zu den geschlossenen Dichtflächen haben Dichtungen mit kontrollierter Leckage beständig einen wohldefinierten kleinen Spalt zwischen den Dichtflächen, auch wenn sie mit Druck beaufschlagt werden. Aus diesem Grund sind Drehdurchführungen mit kontrollierter Leckage prädestiniert für Hochgeschwindigkeitsanwendungen mit trockener Druckluft. Drehdurchführungen mit kontrollierter Leckage eignen sich generell nicht für den Einsatz mit Kühlflüssigkeit.

AutoSense - Selbst Einstellend: diese Technologie kombiniert die besten Eigenschaften der Pop-Off™ Serien mit den Baureihen der "kontrollierten Leckage". Wie bei der Pop-Off™ schließen sich die AutoSense Dichtungen sobald Kühlmitteldruck anliegt, lösen sich ohne Druck wieder voneinander (sie springen "pop" auseinander) und erlauben somit unbegrenzten Trockenlauf. Analog zur kontrollierten Leckage bildet sich bei AutoSense ein Mikro-Spalt zwischen den Dichtflächen bei Druckluft. AutoSense Drehdurchführungen können daher wasserbasierende Kühlschmiermittel, MMS und Druckluft führen, indem sie die Mediensorte erfassen und automatisch die richtige Dichtungsstellung ausführen.

"All-Media" - Alle Medien: Diese Technologie erlaubt dem Maschinenkonstrukteur bzw. -betreiber die umfassende Kontrolle über Öffnen und Schließen der Dichtflächen. Durch die Art und Weise, wie Druck auf die verschiedenen Anschlüsse der Drehdurchführung gegeben wird, kann man bei Bedarf ein Lösen der Dichtflächen veranlassen, z.B. um Druckluft zu führen, oder ein Schließen, sobald z.B. Kühlschmiermittel, Schneidöl oder Ölnebel geführt werden. Diese Variante stellt die umfassende Lösung für alle zur Zeit existierenden Medien dar.

Diese Flexibilität hinsichtlich Dichtungstechnologie und Automationsgrad kann nur Deublin dem Werkzeugmaschinenkonstrukteur oder -anwender bieten!

Drehdurchführungen: mit eigenem Lager oder lagerlos?

Drehdurchführungen mit eigener Lagerung sind, weil aus einem Element bestehend, leicht zu installieren und zu wechseln. Sie haben generell zwei verschiedene Anbindungsarten, wobei die "rotorgetragene" Baureihe mittels Gewinderotor mit der Spindel verbunden wird, während die "gehäusegetragene" Baureihe genau in ihre "Aufnahme" am Ende der Spindel oder "Löseeinheit" passt.

Vorteil dieser Bauarten ist, dass der Anwender die "Standardschnittstelle" hat, die den Wechsel der Einführung relativ einfach gestaltet, solange das Spindelende leicht zugänglich ist, was nicht oft der Fall ist. Drehdurchführungen dieser Bauart benötigen immer einen größeren Bauraum, insbesondere in axialer Richtung. Drehdurchführungen dieser Bauart führen jeglichen KSS-Überschuss über das eigene Gehäuse und den Leckageanschluss ab.

Lagerlose Drehdurchführungen bieten dem Werkzeugmaschinenkonstrukteur andere Vorteile. Als erstes reduziert der Verzicht auf eigene Lagerung die Kosten und erhöht die zulässige maximale Drehzahl. Alleine die Spindellagerung begrenzt die maximale Drehzahl. Zum Zweiten kann der kleine Rotor der Drehdurchführung nicht Quelle von Vibrationen sein, weil dieser direkt mit der Spindel verbunden ist. Drittens können lagerlose Drehdurchführungen sehr klein sein, was für Anwendungen mit Mehrachsbearbeitungen in sehr kompakten Spindeln und sehr eng stehenden Mehrfachbohrköpfen ideal ist.

Um den Kreis zurück zur angerissenen Aufgabenstellung zu schließen: Dadurch, dass für unsere extrem wichtige Komponente "Drehdurchführung" an bewusster Schnittstelle zukunftsweisende Technologie verfügbar ist, lässt sich das "technisch-olympische Prinzip" unseres Titels für solche feinen und "tiefgehenden" Werkzeuge aktuell und ebenso in Zukunft realisieren.

Ergänzend stellen Lösungs-Anbieter wie Deublin dem Maschinenhersteller nicht nur die reine Komponente zu Verfügung, sondern unterstützen ebenso mit Know-How, speziell was bestimmte Rahmenbedingungen bei Einbau und Betrieb angeht, um dem Hersteller und letztlich seinem Kunden höchste Standzeit als Kennzeichen höchster Güte zu bieten. Damit sinken die Wartungskosten und der Gesamtnutzen steigt.

Fazit

Grundlegend ist natürlich, ob eine Werkzeugmaschine oder ein Bearbeitungszentrum die zugedachten Aufgaben ausführen kann. Sekundär kommt wie bei allen Anlagen hinzu, welche Kosten mit der Produktion verbunden sind.

Bei Betrachtung der Total-Cost-of-Ownership der Maschine machen die Investitionskosten für höchste Qualität dieser Anlage nämlich nur einen Teil aus. Ganz wesentlich sind auch die laufenden Kosten und die Kosten für Wartung und Instandhaltung über einige Jahre an Betriebszeit.

Es zeigt sich schnell, dass ein Gesamtsystem aus hochwertigen Komponenten, obwohl es in der Anschaffung teurer sein mag, sich effektiv rechnet und in der TCO besser abschneidet als ein (halbwegs) vergleichbares System, das auf billigere Komponenten setzt. Wobei bezweifelt werden darf, ob z.B. "billigere" Drehdurchführungen überhaupt feinste Bohrer mit KSS-Innenkühlung unterstützen.

Ähnliches gilt für die Verfügbarkeit von Ersatzteilen, denn diese Maschinen stehen international im Einsatz, so dass selbst im weltweiten Maßstab eine zügige Versorgung mit Teilen gewährleistet sein muss. Insofern benötigt ein Maschinenhersteller, um seinen Kunden Investitionssicherheit zu bieten, genauso zukunftssichere Zulieferer als Partner - ein Punkt, der bei Deublin mit Werken in Deutschland, USA, Italien und China sowie einem weltweitem Netz an Niederlassungen und Vertriebspartnern ohne Zweifel gegeben ist.