Die BST International GmbH ist spezialisiert auf Systemlösungen für die bahnverarbeitende Industrie und überall da im Einsatz, wo in der Produktion lange Bahnen abgerollt, aufgerollt und in mehreren Schichten übereinander kantengenau positioniert werden müssen - und dies bei höchster Verarbeitungsgeschwindigkeit. Für eine präzise Ausrichtung sorgen dabei Absolutwert-Drehgeber mit CANopen-Schnittstelle von Wachendorff. Mit Hilfe der patentierten EnDra-Multiturn-Technologie erkennen und speichern sie ihre Position auch bei Spannungsausfall - batterielos und wartungsfrei.

Ob Verpackungsfolien, Druckerzeugnisse oder Autoreifen - viele Produkte werden zunächst am laufenden Meter hergestellt und erst später in die richtige Form gebracht. Zuvor müssen oft unterschiedlich breite Bahnen abgerollt, verarbeitet, zum Teil übereinander gebracht und wieder aufgerollt werden. So besteht beispielsweise eine simple Getränke-Kartonage aus mehreren, ganz unterschiedlichen Materialschichten, die zunächst miteinander verbunden werden müssen.

Höchste Präzision gefragt

Der Markt verlangt, dass Produkte auf einem hohen Qualitätsniveau schnell und effizient produziert werden. Minimale Abweichungen der Bahnlage von der Sollposition mit dem daraus resultierenden Ausschuss kann sich kein Unternehmen leisten.

Genau für diese Anwendungsfälle bietet das Bielefelder Unternehmen BST seit mehr als 30 Jahren modernste Produkte aus den Bereichen Bahnlaufregelung, Video-Bahnüberwachung, Print-Management, Druckfehlererkennung, Registerregelung, Farbmessung und Automatisierung für Hersteller verschiedener Branchen. Im Stammwerk in Bielefeld arbeiten heute mehr als 170 Mitarbeiter an diesen Lösungen, weltweit beschäftigt das Unternehmen rund 350 Mitarbeiter.

Immer wieder neue Entwicklungen sorgen dafür, dass BST seine Martkführerschaft behält. So wurde gerade erst eine Lösung patentiert, die später in der Reifenherstellung eingesetzt wird. Diese Lösung überwacht und sichert die Qualität und automatisiert schon während, nicht erst nach den verschiedenen Herstellungsprozessen. Auftretende Fehler werden über genaue Kalibrierverfahren, qualitativ hochwertige, digitale Sensoren und sichere Korrektur-Algorithmen kompensiert. Sie arbeitet beispielweise mit Hilfe einer ganz neuen Generation von Drehgebern.

Zeit ist Geld

Das Grundprinzip von Systemen zur Bahnlaufregelung ist immer das Gleiche: Sensoren, die sich einzeln oder als Paar an den Rändern der unterschiedlichen Materialbahnen befinden, erfassen exakt die Breite und Lage der Bahnen. Diese Messwerte werden in der Steuerung der Maschine verarbeitet und ein Drehrahmen sorgt dann in Sekundenbruchteilen mit exakten Schwenkbewegungen dafür, dass die Materialbahn zentriert wird und genau an der gewünschten Stelle in den nächsten Produktionsprozess einläuft.

Zeit ist dabei ein ganz wichtiger Faktor. "Üblich ist heute fliegender Wechsel von Materialrollen im laufenden Betrieb", sagt BST-Entwickler Lothar Weigel. "Für umständliche Referenzfahrten zum Ausrichten der einzelnen Sensoren bleibt keine Zeit". BST setzt darum generell Absolutwert-Drehgeber ein, die jede Bewegung und damit jede Lageveränderung der Sensoren registrieren und sofort an die Steuerung weitergeben. Es wird mit dem CANopen-Protokoll gearbeitet.

Drehgeber ohne Batterie und Wartung?

Üblicherweise werden solche Drehgeber über Batterien gepuffert, damit sie ihre Position auch in spannungsfreiem Zustand jederzeit erkennen können. "Es kann beispielsweise vorkommen, dass man die Maschine kurz abschaltet, und dann die Sensoren von Hand verschiebt. Wenn die Steuerung hier die Positionsdaten verlieren würde, müsste man erst alles wieder neu ausrichten", erklärt Lothar Weigel. "Diese Referenzfahrten würden den Anlauf der Maschine unnötig verzögern, so dass man nur mit gepufferten Gebern auf der sicheren Seite ist."

Bisher musste man solche Drehgeber allerdings regelmäßig warten, denn die Batterie war irgendwann leer. "Unsere Systeme verwenden sechs und mehr Drehgeber und sind weltweit 10 bis 20 Jahre in Betrieb. Der Serviceaufwand für den Batterieaustausch wäre kaum wirtschaftlich abzubilden", sagt Weigel . So machte man sich auf die Suche nach batterielosen Alternativen und kam schließlich auf eine Neuentwicklung aus dem Hause Wachendorff.

Neue Multiturn-Technologie für Absolutwert-Drehgeber

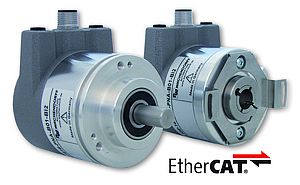

Der Rheingauer Hersteller setzt bei seinen neu entwickelten Absolutwertgebern auf die patentierte EnDra-Technologie. Zur Erfassung der Drehrichtung und der Umdrehungen ist hier kein mechanisches Getriebe mehr erforderlich. Stattdessen werden diese Parameter über einen Energiedraht ermittelt. Dieser Wieganddraht besteht aus einem Hartmagnetmantel und einem Weichmagnetkern. Die absolute Position pro Umdrehung (Singleturn) wird mit vier Hallsensoren und einem Magneten an der rotierenden Welle gemessen. Fährt das Feld des Magneten durch die Drehung der Welle am Wieganddraht entlang, will der weichmagnetische Kern dem Feld folgen, was der hartmagnetische Mantel verhindert. In dem Draht entsteht ein immer größerer Feldunterschied vergleichbar mit dem Spannen eines Bogens. Sobald das externe Feld die Feldstärke des Mantels erreicht, wird der Mantel entmagnetisiert und die aufgebaute Spannung des Kerns springt sprunghaft um. Dieser geschwindigkeitsunabhängige Impuls wird zweimal pro Umdrehung generiert und über eine Spule in elektrische Impulse gewandelt. Sie erzeugen genügend Energie für das Betreiben eines energiearmen Speichers und dienen auch als Information der erfolgten Anzahl der Umdrehungen. Liegt wieder externe Spannung an, errechnet ein Mikrocontroller den richtigen Wert aus der Position und der Anzahl der Umdrehungen und sendet den Wert an die Steuerung.

Damit arbeiten die Geber völlig autark und benötigen keine Pufferbatterie. Durch den Verzicht auf ein mechanisches Getriebe sind sie zudem verschleißfrei.

Qualität "Made in Germany"

Doch nicht nur das hat BST überzeugt - auch die durch die neue Technologie viel kleinere Bauform hat Vorteile für den Kunden: "Die kompakten Wachendorff-Geber WDGA mit CANopen-Schnittstelle konnten wir mühelos in das neue BST-System integrieren" so Weigel.

Weiterer Pluspunkt der Wachendorff-Lösung: Alle Drehgeber werden am Firmensitz in Geisenheim entwickelt und produziert. Dies gewährleistet nicht nur höchste Qualität - es ermöglicht auch die einfache Anpassung der Komponenten an Kundenwünsche. Für BST wurden beispielsweise zwei CANopen-Ausgänge auf der Rückseite realisiert, die den Anschluss eines Spezialkabels und -steckers, den BST für seine Anlagen benutzt, ermöglicht. Außerdem wurde die Pin-Belegung leicht verändert und an die Wünsche von BST angepasst. Diese Modifikationen können nur schnell und ökonomisch umgesetzt werden, weil das gesamte Know-how unter einem Dach am Standort Geisenheim konzentriert ist. So wird BST International die neuen Drehgeber künftig auch in andere Systeme integrieren.