Im Jahr 1969 begann der weltweite Siegeszug der Capri-Sonne. Um überall eine gleichmäßig hohe Produktqualität zu gewährleisten, werden die Lizenznehmer, die das Getränk heute in 19 Ländern produzieren, nicht nur mit den Grundstoffen und Folienbeuteln, sondern auch mit Hochleistungsfüll- und Verpackungsmaschinen von INDAG, einem alliierten Unternehmen der WILD Flavors AG, Zug/Schweiz, ausgestattet. Bei der Auswahl der Komponenten für diese Anlagen, wie den Wälzlagern des Karlsruher Spezialisten Findling, gelten strengste Qualitätsvorgaben.

Rund 7 Milliarden Trinkbeutel mit Capri-Sonne-Fruchtsaftgetränken in den unterschiedlichsten Geschmacksrichtungen werden heute weltweit pro Jahr verkauft. In mehr als 120 Ländern ist der Getränkeklassiker als "Capri Sun" Stammgast in den Taschen und Rucksäcken von Millionen Kindern. Die typische Standbodenbeutelverpackung aus einem Folienverbund aus Kunststoff und Aluminium ist dabei genauso unverwechselbar wie ihr Inhalt. Der Trinkbeutel wiegt inklusive Strohhalm 4,35 Gramm und ist damit leichter als ein DIN-A4-Blatt Papier. Trotzdem schützt er seinen Inhalt zuverlässig vor Licht, Sauerstoff und Fremdgerüchen und hält selbst den unkalkulierbaren Druckverhältnissen in vollgepackten Schulranzen mühelos stand. Erfunden wurden der Getränkeklassiker und seine unverwechselbare Verpackung von Rudolf Wild in Eppelheim, dem Vater des heutigen Firmeninhabers Dr. Hans-Peter Wild, als Getränk für unterwegs. Was mit den zwei Geschmacksrichtungen Orange und Zitrone begann, ist heute zu einem kompletten Getränkesortiment mit zahlreichen, an die Geschmacksvorlieben unterschiedlicher Länder und Märkte angepassten Geschmacks- und Produktvarianten geworden.

Abgefüllt und verpackt werden die Capri-Sonne-Trinkbeutel heute nicht nur in Eppelheim, sondern auch von Lizenznehmern in weltweit 19 Ländern mit speziellen Prozessanlagen und Maschinen von INDAG, einem alliierten Unternehmen der WILD Firmengruppe . Die Produktionsanlagen werden dabei genauso wie die Getränkegrundstoffe und Trinkbeutel von Capri-Sonne an die Lizenzpartner geliefert, um einen einheitlichen Qualitätsstandard in allen Märkten zu garantieren.

Vereinzeln, Gruppieren, Verpacken

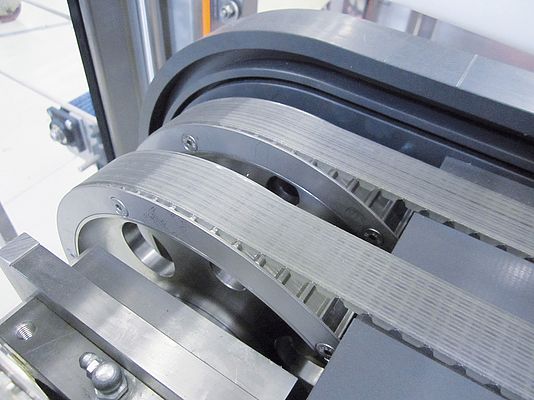

In den Einzelhandel gelangen die Capri-Sonne Beutel in Kartons, die für den Transport auf Paletten gestapelt werden. Gepackt werden die Kartons am Ende der Produktionskette von modernen, roboterbasierten Pick-and-Place Beladestationen. Zuvor müssen die flexiblen Getränkepacks, die auf einem Transportband liegend in definiertem Abstand aus der Abfüllung kommen, in Transportschalen vereinzelt und zu einem Gruppierbild zusammengestellt werden. Diese Aufgabe übernimmt eine von INDAG speziell für die Capri-Sonne-Standbodenbeutel entwickelte Gruppiereinrichtung, in der die abgefüllten Trinkbeutel mehrfach umgelenkt werden. Damit die Anlage zuverlässig und mit hoher Verfügbarkeit arbeitet, werden die Antriebswellen der Umlenkungen verschleißarm in hochwertigen Rillenkugellagern aus Edelstahl geführt. Die Lager stammen aus dem ABEG-Portfolio des Karlsruher Wälzlagerspezialisten Findling und genügen , nicht zuletzt aufgrund der strengen Hygienevorschriften in der Lebensmittelindustrie, höchsten Qualitätsstandards.

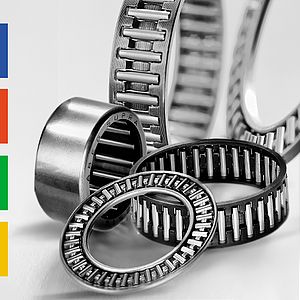

Hygienisch und robust: Rillenkugellager aus Edelstahl

"Durch die strengen Hygienevorgaben bei der Produktion von Getränken und Lebensmitteln unterliegen die gesamten Prozessanlagen in diesem Bereich einem erhöhten Reinigungsbedarf", erläutert Jörg Dammer, Produktmanager bei Findling Wälzlager. "Das kann den Maschinenteilen und vor allem den eingesetzten Wälzlagern bei falscher Auslegung extrem zusetzen." So wird die bei INDAG konstruierte Gruppiereinrichtung täglich mit einem alkalischen, chlorfreien Reinigungsschaum und einem sauren Schaumreinigungsmittel mit nicht oxidierenden Desinfektionsstoffen gründlich gereinigt. Durch den täglichen Kontakt mit Wasser, säure- und laugenhaltigen Reinigungsmitteln sowie Desinfektionsmitteln kamen für die Lagerung der 30mm-Wellen in den Umlenkungen nur Rillenkugellager aus Edelstahl in Frage. Edelstahllager zeichnen sich durch eine hohe Korrosionsbeständigkeit und eine glatte Oberfläche aus, an der kaum Anlagerungen haften. Durch seine Beständigkeit gegenüber aggressiven Reinigungsmitteln erfüllt der Werkstoff Edelstahl auch strengste Hygienevorgaben. Zugleich verhält sich Edelstahl geschmacksneutral und eignet sich dadurch besonders für die Lebensmittelproduktion.

Bei der Lagerung der Wellen der Umlenkungen in der INDAG-Gruppieranlage fiel die Wahl auf Edelstahlrillenkugellager des Typs 6006-ZZ-SS für einen Wellendurchmesser von 30 mm. Der in den Lagern eingesetzte Werkstoff ist rostfreier Edelstahl des Typs AISI 440C (Martensitisch). Dieser Stahl zeichnet sich durch eine hohe Härte von HRC 57-60 und eine sehr gute Korrosionsbeständigkeit gegen Süßwasser, Dampf, Alkohol, Lebensmittel und viele weitere Substanzen aus. Der bei der Produktion im Anschluss an die Wärmebehandlung tiefkühlstabilisierte Edelstahl ist zudem ferromagnetisch, besitzt einen Chrom-Anteil von 16-18% und hält mit einer Zugfestigkeit von 200 kgf/mm2 auch hohen Belastungen stand. Zu den typischen Einsatzbereichen von 440C Edelstahl zählen neben der Lebensmittelindustrie alle Arten von Außenanlagen, mit Ausnahme des maritimen und Offshore-Bereichs, für den sich der Einsatz von AISI 316L Edelstahl empfiehlt, der einem Salzwassersprühtest bis zu 500 Stunden standhalten kann. "Lager aus Edelstahl empfehlen wir für Anwendungen, in denen eine hohe Korrosionsbeständigkeit gefordert ist oder, wie in der Lebensmittel- und Pharmaindustrie, strenge Hygienevorschriften herrschen", erläutert Jörg Dammer.

Weitere Möglichkeiten Korrosion zu verhindern bietet Findling Wälzlager mit der speziell entwickelten eXtreme-Serie Xclean an. Verschiedenste Wälzlagerbauformen in Edelstahl, aber auch in beschichteten Varianten, z. B. Zink-Eisen oder Zink-Nickel mit Dickschichtpassierung, sind im Angebot.

In der INDAG-Anlage muss jedoch nicht nur der Werkstoff, sondern auch die Konstruktion des Lagers hohen Anforderungen genügen. So muss die Schmierung der Lager mit Schmierstoffen erfolgen, die für die Verwendung in der Lebensmittelindustrie zugelassen sind. Eine permanente Schmierung verringert dabei das Ausspülen des Schmiermittels aus den Lagerstellen und trägt zur Erhöhung der Lebensdauer bei. Darüber hinaus können die Wartungsintervalle verlängert und damit die Betriebskosten reduziert werden.

Der Einsatz von Servoantrieben mit Umdrehungsgeschwindigkeiten von ca. 180 U/min stellt ebenfalls erhöhte Anforderungen an die Lagertechnik. "Mit drei bis vier Lagern pro Umlenkung in einer einfachen und sechs bis acht Lagern in einer doppelten Portioniereinheit sind die Wälzlager ein wichtiger Bestandteil unserer Gruppieranlage", sagt Michael Kurz, Service & Engineering bei INDAG in Eppelheim. "Die Lager müssen zuverlässig arbeiten, strenge Hygienevorgaben erfüllen und durch den globalen Einsatz unserer Anlagen weltweit verfügbar sein. Mit Findling Wälzlager haben wir einen Partner, der uns dieses Leistungsspektrum bietet."